裁床裁剪复杂形状速度控制研究

项贤军,茹秋生

XIANG Xian-jun,RU Qiu-sheng

(上海工程技术大学 高等职业技术学院,上海 200437)

0 引言

随着数字控制技术的发展,全自动电脑裁床已经广泛应用于软性材料的裁剪,如服装、制鞋等[1]。目前性能好的裁床主要还是国外品牌,价格比较高,很多中小服装企业很难承担如此高的成本。我国服装企业的CAD/CAM使用率还不到10%,中小服装企业基本上仍采用手工裁剪的加工方法。因此,国内对裁床的需求量巨大,但需要性价比高的设备。虽然目前国内也有企业开始研发数控服装裁剪系统,但由于数控裁剪系统结构复杂、机电集成度高、控制难度大,国内自主研发的裁剪系统在整体性能和精度上都与国外先进水平差距较大。控制系统是数控裁床的主要组成部分,本文针对控制系统在裁剪复杂形状裁片时速度控制进行研究,并在样机上进行测试,得出最终的分析结果。

1 裁剪复杂形状速度限制

速度与精度是一对矛盾,数控裁剪系统一般要求达到的速度是0.5m/s~1m/s左右,在保证精度的前提下要实现高速裁割,就需要控制系统有优良的运动控制方式和运动控制算法。

1.1 数控裁床的工作原理

数控裁床的裁剪过程主要由以下三部分完成[2]:1)启动真空泵将软性裁剪材料稳固地吸附在裁剪工作台上,防止裁剪时材料的滑动;2)待压力达到要求后,开启振动伺服电机使凸轮做高速偏心旋转,从而带动裁刀上、下往复振动准备切割;3)准备工作完毕后,机头移动到开切点,刀头由气缸推动,使裁刀切入裁剪材料。最后由伺服电机驱动机头在X、Y方向沿直线导轨按预设的裁剪路径进行运动,同时转角电机控制裁刀刀口和裁片的轨迹切线方向保持一致,实现裁床的裁剪工作。

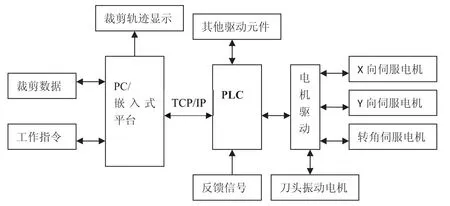

图1 裁床控制系统框图

裁剪工作台和裁剪机头都是在控制系统作用下动作的,控制系统以PLC为核心,由PC/嵌入式平台、PLC、驱动器、执行元件和传感器等组成,控制系统框图如图1所示。

1.2 相邻裁剪线段速度限制

裁床裁剪的是二维平面图形,在裁剪复杂形状裁片时,这些形状是由很多曲率不同的曲线组成,在实际裁剪时,会把这些曲线用小线段去拟合。

1.2.1 最大速度限制

在实际裁剪过程中,裁剪的速度受很多物理因素的现在,比如电机的扭矩,刀具的材料等等[3]。由于这些因素,对设备的最大允许裁剪速度有限制,在任何情况下,加工的实际速度不能超过最大允许裁剪速度Vmax。但在裁剪相邻小直线时,为了保证裁剪精度,在交界处要降低裁剪精度甚至裁剪速度为零,实际裁剪速度会远低于设定目标速度或最大允许速度。裁剪不同长度直线速度变化图如图2所示。

图2 裁剪不同长度直线速度变化图

1.2.2 最大加速度限制

在裁剪的过程中,考虑裁床的机械特性,裁床的最大允许加速度是受到限制的。裁剪过程需要不断地加速和减速,如果裁剪加速度设置过大,会由于冲击力过大造成床身抖动,并且对电机的使用寿命也会造成不良的影响。

2 不同运动控制方式的速度分析

本设计的运动控制是以PLC为核心,PLC将各轴的位移大小、位移方向、移动速度等参数通过EtherCAT通过发送到对应的伺服驱动器,由各驱动器驱动伺服电机带动机头移动。采用不同运动控制方式,最终能达到的裁剪速度是不一样的,本次选用的PLC能方便实现的运动控制方式有:直线插补方式、圆弧插补方式和电子凸轮方式。由于上位机给出的裁剪数据都是直线段的坐标值,因此圆弧插补不适用,下文针对直线插补方式和电子凸轮方式进行分析。

2.1 控制系统硬件选型

根据裁片数据量大和运动控制性能高的实际需求,选用Omron新一代NJ系列处理器。它具有强大的运动控制能力,带有直线插补、圆弧插补和电子凸轮等运动控制方式。内置EtherCAT端口,能够方便地实现与伺服驱动器的数据通讯。

为了能较好地实现三轴联动的功能,同时也要配合NJ系列PLC的通讯方式,本设计选用的是欧姆龙G5系列的伺服电机。X轴、Y轴需要的扭矩较大,采用R88M-K20030H-S2-Z伺服电机(200W)、EtherCAT通讯内置型R88D-KN02HECT伺服驱动器。Z轴只需要控制刀头的转到,不需要太大的扭矩,则采用R88M-K5030H-S2-Z伺服电机(50W)和EtherCAT通讯内置型R88DKN01H-ECT伺服驱动器。

2.2 采用直线插补方式的速度分析

本设计选用的PLC带有直线插补的运动控制算法,在PLC编程时只要调用对应的指令,给出坐标值、速度和加速度等参数,即可方便实现直线插补功能。

裁床在连续裁割加工时进给速度主要受以下条件限制:

1)裁床所能允许的最大进给速度Fmax=(Fxmax,Fymax, Vmax)。为裁床机械性能所能达到的最大允许速度,Fxmax,Fymax分别为根据各坐标轴所允许的最大速度计算本段能够达到的最大进给速度。

2)编程指令中设置的速度。

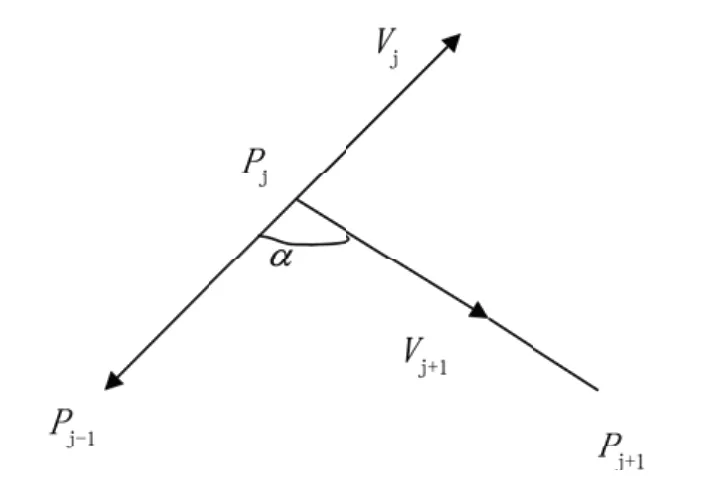

3)在转折点处裁床所能允许的最大转接点速度Vj。转折点的速度会影响裁片的精度,因此要求转折点的速度尽量地慢,以实现较好的切割精度。设Amax为加速度,Lj-1为前一段直线段长度,α为连续两直线的夹角,直线转接点速度分析如图3所示。

当直线段长度为Lj-1,以最大加速度在终点处能够达到的速度为:

4)转接点的允许最小夹角α,当转接点角度小于α时达到准停条件,为了保证加工精度,进给速度需降为零。

图3 直线转接点速度分析

从以上分析可看出,当裁片形状复杂,裁割路径由许多短小直线组成时,整个裁割的速度会比较慢。为了验证实际的裁割效果,编写直线插补控制方式的测试程序,在样机上进行测试。具体的参数设置以及实际切割速度如表1所示。

表1 直线插补参数设计及实际裁割速度记录

从表1中可得出,实际的裁割速度远小于程序设定的插补速度,当插补加速度设置在4m/s2,实际的切割速度只有0.062m/s。此时的加速度值已经较大,很难再增大,否则机械冲击会太大,而且再增大加速度,对速度的提高也非常有限。因此采用PLC自带的直线插补控制方式,在裁割复杂形状时达不到预期目标。

2.3 采用电子凸轮方式的实现及速度分析

要实现复杂形状的裁割,电子凸轮应该是一个好的选择。电子凸轮就是实现主轴和从轴的啮合运动,要实现电子凸轮,大致分为以下三个步骤[4]:

1)获得主轴位置。获得主轴位置一般有三种方法,本设计是采用虚拟轴编码器实现,这种方法相对简单准确。

2)设计电子凸轮表(cam table)。所谓电子凸轮表实际上是指主轴和从轴位置的对应关系。电子凸轮表一般有两种表示方法:一是采用点对点的对应关系表示;二是用两者的函数关系表示。

3)实现从轴的位置控制。获得从轴的位置之后就可以对从轴的电机进行控制,实现从轴与主轴的啮合运动。

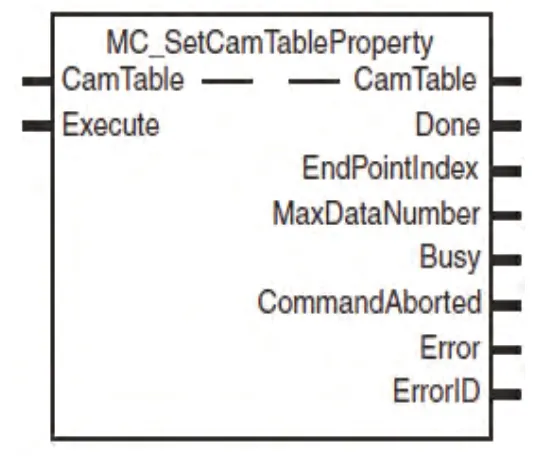

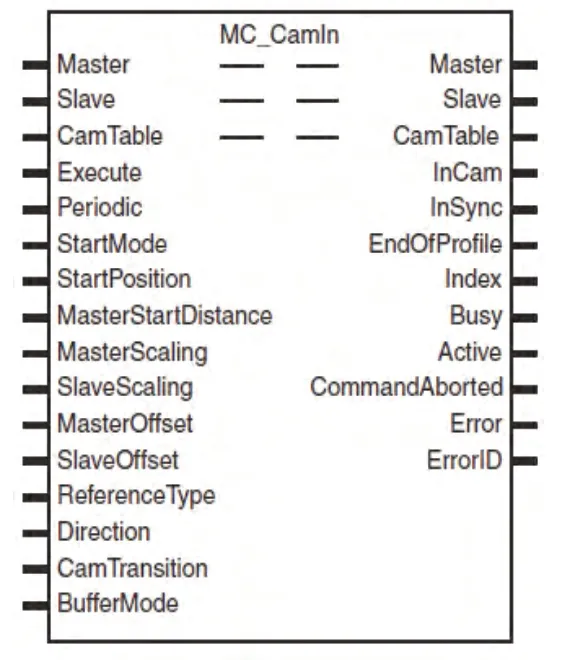

本设计采用的PLC带有电子凸轮功能,有现成的与电子凸轮相关的编程指令。与电子凸轮相关的最主要的指令块有MC_SetCamTableProperty和MC_CamIn,这两个指令块的功能是生成电子凸轮表和电子凸轮的参数设计及启动。MC_SetCamTableProperty指令块有2个参数输入和8 个参数输出,具体参数分布如图4 所示。其中CamTable是输入—输出参数,数据类型是ARRAY[0..N]OF_sMC_CAM_REF,用来将裁床上位机发送的坐标值放入电子凸轮表。MC_CamIn指令块涉及的参数较多,其具体参数如图5所示。

图4 电子凸轮表生成指令块

图5 电子凸轮控制指令块

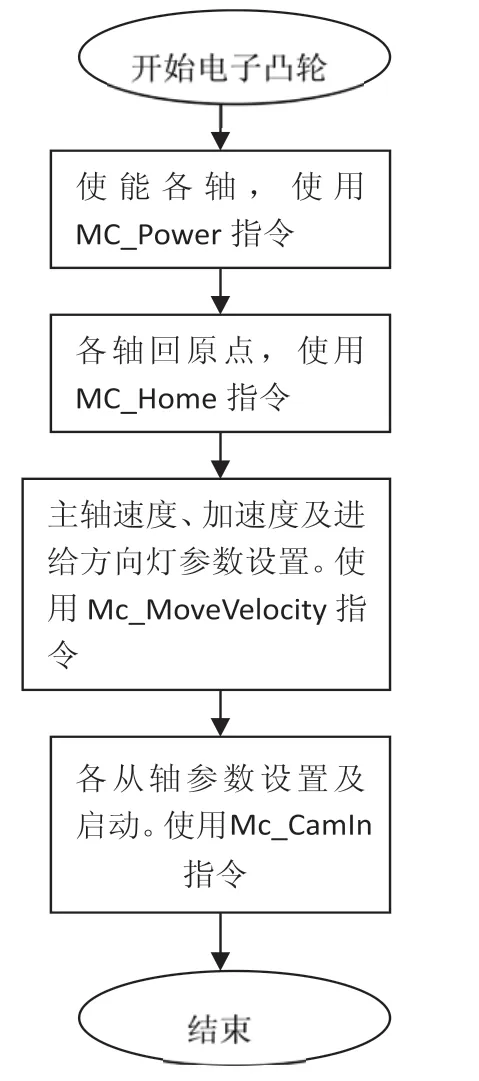

本设计的采用虚拟主轴,实际的3个伺服电机作为从轴。电子凸轮部分的编程思路大致如下:第一步,使能主轴和各个从动轴;第二步,各轴初始化回原点;第三步,设置虚拟主轴的参数包括速度、加减速;第四步,各个从轴的参数设置以及启动。其流程图如图6所示。

图6 电子功能软件实现流程图

编写完成电子凸轮的程序之后,在样机上进行测试,对实际裁片进行试裁,速度比原先的直线插补方案明显有提高,能达到0.5m/s以上,并且机械冲击小,运行比较平稳,在转角点精度比直线插补稍差,但在允许我误差范围之内。

3 结论

本设计提出PC+PLC的裁床控制系统方案,重点阐述了裁剪复杂形状时的速度控制,对比了PLC实现的直线插补和电子凸轮功能两种控制方式速度控制优缺点。最终通过在样机上测试得出,在保证精度的前提下,采用电子凸轮方式实现的速度能达到设计要求。

[1]李国富,华尔天,叶飞帆,应小刚.数控服装裁剪机控制系统设计[J].科技通报,2005,21(6):729-731.

[2]赵勇.智能型数控电脑裁床系统的开发与研究[D].电子科技大学.2008

[3]赵燕伟,卢东,杨帆,储旭明.面向内凹小圆弧数控裁剪方法研究[J].机械制造,2010,48(1):16-18

[4]柏淑红.采用伺服电机的电子凸轮控制系统设计[J].机电工程.2012.29(6):689-692.