一种热熔断体垫片自动装填设备的研究

陈晓春,崔联合

CHEN Xiao-chun,CUI Lian-he

(江阴职业技术学院,江阴 214405)

0 引言

热熔断体也称为保险丝,它主要适用于家用电器及工业设备如:电风扇、电机、电饭锅、电炒锅、消毒柜、电热开水瓶等的短路、过载过热保护。将热熔断体串接于设备线路中,当设备不正常工作而导致温度升高至设定的保护值时,保险丝动作切断电路,防止安全事故产生。常用的RY型热熔断体其结构由金属外壳、感温药粒、前铜垫片、后铜垫片、鼓簧、动触片、直簧、瓷珠、铆接线和触点线等组成,如图1所示。

图1 RY型热熔断体结构示意图

RY型热熔断体的生产流程是:外壳铆接→打引线→装感温药粒→装前铜垫片→装鼓簧→装后铜垫片→装动触片→装触点线→装直簧→复口→扎形→点胶→清洗,其中向热熔断体外壳中装填感温药粒、前铜垫片、后铜垫片、鼓簧、动触片、直簧等材料时基本上是采用手工装填的。因其生产工艺多、工序复杂,工人的劳动强度相当高,同时劳动生产效率也较低;其次,由于手工装填,产品质量不一致性现象相当严重,故而时常会生产大量废品,这种现象造成了大量人力、物力、财力的浪费。另外,由于对已装填好的热熔断体进行装配质量检测难度较大,若具有装配质量问题的热熔断体应用到电器设备中,其结果可能造成电器设备温度异常升高,最终会导致设备不能正常工作,甚至烧毁。笔者根据热熔断体生产工艺过程中,需要向热熔断体内装填两次铜垫片的工序,研究一种自动装填熔断体铜垫片的设备,以实现热熔断体的自动化生产过程,提高生产效率和产品质量。

1 结构设计

1)结构总体设计思路 研究的热熔断体垫片自动装填设备主要由装夹热熔断体管的模具、滑台、盲孔筛、盲孔筛盖板、刮板机构、垫片回收装置、升降机构、翻转机构等组成,如图2所示。

图2 热熔断体垫片自动装填设备示意图

待装填的热熔断体管装在一模具里,模具可以由滑台带着左右移动,便于热熔断体管的装卸。刚开始时盲孔筛的盲孔口朝上如图2(b)所示,向盲孔筛上倒入垫片,由刮板机构将垫片刮入到盲孔里,多余的垫片则有垫片回收装置收回,然后盲孔筛的盖板机构移动,将刮入到盲孔里的垫片盖住,接着由翻转机构将盲孔筛翻转180°,使盲孔筛的盲孔口朝下如图2(a)所示,接下来升降机构带着盲孔筛向下运动,推动盲孔筛向着模具里的热熔断体管靠近,设计时盲孔筛的盲孔口与模具装夹的热熔断体管位置一一相对,当盲孔筛靠近到热熔断体管时,盲孔筛的盖板打开,这时盲孔里的垫片就会落入到热熔断体管里,完成一批次热熔断体管垫片的自动装填。

2)结构设计方案 本文研究的热熔断体垫片的自动装填设备设计成两个工作位,上下料工作位和装填工作位,上下料工作位是装卸热熔断体管模具的地方,如图2中7所在位置,待加工的热熔断体管装夹在模具里;装填工作位即是完成垫片自动装入热熔断体管内的地方,如图2中4所在的位置。设备框架采用型材钢制结构,滑台、刮板机构、升降机构、翻转机构和盖板机构等运动部件采用便于控制的气动机构实现。其中滑台可以左右移动,升降机构可以上下移动,他们分别用一个双作用气缸实现,刮板机构主要由刮板和一笔型气缸组成,盲孔筛的盖板机构由一个十字架和一块上面有许多圆孔(与盲孔筛的盲孔数目和大小一致)的盖板构成,在初始状态时,盖板在盲孔筛上方并与盲孔筛紧贴如图2中9所示,十字架在盲孔筛的下方,十字架在两个双作用气缸的作用下可以带着盖板上下、左右移动,盲孔筛翻转180°后如图2中2所示,翻转机构主要用转角气缸实现盲孔筛的180°翻转。本文设计的热熔断体垫片自动装填设备结构如图3所示。

图3 热熔断体垫片自动装配装置结构图

2 控制系统设计

上述设计的热熔断体垫片自动装填设备工作流程是:盲孔筛在初始位置时滑台右移到上料工位→装上有热熔断体管的模具→滑台左移到装填工位→向盲孔筛上倒入垫片→刮板移动将垫片刮入到盲孔里→多余的垫片落入接收盒并收回→十字架的竖直气缸动作使盖板先上移→十字架的水平气缸动作使盖板再向左移动→盖板盖住盲孔筛里的垫片→翻转机构在转角气缸的工作下将盲孔筛翻转180°使盲孔筛的盲孔口朝下→升降机构下移→使盲孔筛的盲孔口靠近模具里的热熔断体管口→十字架的水平气缸带着盖板向右移动,打开盲孔口→垫片刚好落入对着的热熔断体管里→十字架的竖直气缸复位让盖板盲孔筛紧贴在一起→升降机构上移→翻转机构翻转复位→盲孔筛回到初始位置,完成一次垫片的自动装配动作。

2.1 气路系统设计

从热熔断体垫片自动装填流程可知,设备中设计的滑台、刮板机构、升降机构、翻转机构和盖板机构以及垫片回收机构的运动分别由五个双作用气缸、一个笔型气缸和一个转角气缸等七个气缸控制的,以完成熔断体管模具的装卸、盲孔筛的旋转、装填垫片等动作。其气路系统设计如图4所示。

图4 热熔断体垫片自动装填设备的气路系统图

2.2 控制电路设计

由上文可知,为保证在热熔断体垫片的自动装填过程各气缸的有序动作,完成向熔断体金属外壳内自动装填垫片的工艺,在这个装填过程中共要控制7气缸的13个动作,每个动作有1 个电磁阀控制,各气缸行程采用磁性传感器控制即可实现精确定位、转位。加上气泵的启动、停止控制,设备至少要15个输入控制点,14个输出控制点,再考虑一点余量,所以本系统选用了小型西门子S7-200 CPU226的PLC作为控制器来实现整个自动装填过程的控制,PLC输入输出地址分配如表1所示。

表1 PLC输入输出地址分配表

实现熔断体垫片的自动装填动作的控制电路如图5所示。

图5 热熔断体垫片自动装填设备的电气控制原理图

2.3 控制程序设计

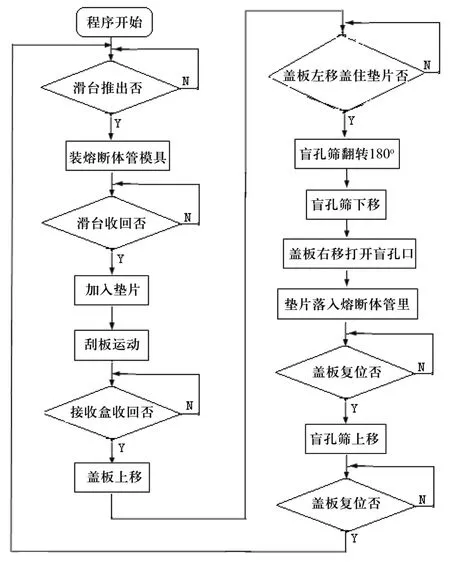

本自动装配设备在各种检测传感器和时间继电器的控制下,按装配工艺流程进行顺序逻辑控制,其控制程序流程图如图6所示。

图6 热熔断体垫片自动装填设备的控制程序流程图

3 结论

文章研究的热熔断体垫片的自动装填设备主要是用7个不同的气缸作为滑台、刮板机构、升降机构、翻转机构、盖板机构及垫片回收机构的重要部件,并由PLC按照热熔断体垫片装填的流程设计自动控制程序,实现热熔断体垫片的自动装填控制。与现有技术相比,具有如下优点:

1)生产效率是目前的2~3倍,且工人的劳动强度大幅降低。

2)该自动生产设备可一批次完成300只熔断体垫片的装填。

3)所有各机械运动采用PLC控制,使产品质量更加稳定可靠。

[1]李永公.低压熔断器灌砂生产线系统的动力分析及结构改进设计研究[D].西安电子科技大学,2000.

[2]陈晓春.横引式热型连铸机的控制系统设计[J].铸造技术,2010(12),1555-1558.

[3]姜继海.液压与气压传动[M].北京:高等教育出版社,2010.

[4]赵美宁,王佳.自动供料机械手的PLC控制系统设计[J].液压与气动,2007(9),57-60.

[5]林小宁.可编程控制器应用技术[M].北京:电子工业出版社,2013.