多类指派约束下汽车总装装配线平衡优化

殷旅江,何 波,杨立君

(1.湖北汽车工业学院 经济管理学院,十堰 442000;2.华中科技大学 机械学院,武汉 430000)

0 引言

流水装配线生产组织方式将零部件按照产品装配的工艺顺序,以规定生产节拍,连续地、有节奏地依次经过每一个工作站进行装配,直到变为成品离开[1]。在这个过程中要解决的一个最基本的问题是装配线平衡问题,它直接影响生产效率和制造资源的利用率[2]。而在实际装配线平衡问题上,随着装配线规模的扩大,装配线中作业元素的增多,以及各种约束的限制,装配线的优化过程越来越复杂,装配线的平衡状况和利用效率并不令人满意,许多装配线经过进一步的平衡可使生产效率提高10%以上[3]。由于装配线不平衡存在效率低下、成本浪费的现象,因此装配线平衡技术在中国企业有很大的市场研究意义。

1 汽车装配线问题

某汽车集团公司以生产长安面包车和轻型客货两用车为主,某总装车间的装配流水线全长50m,原有35个工序,设18个工位,25名装配工,生产节拍约300秒,工位平均充实度低于80%[4]。

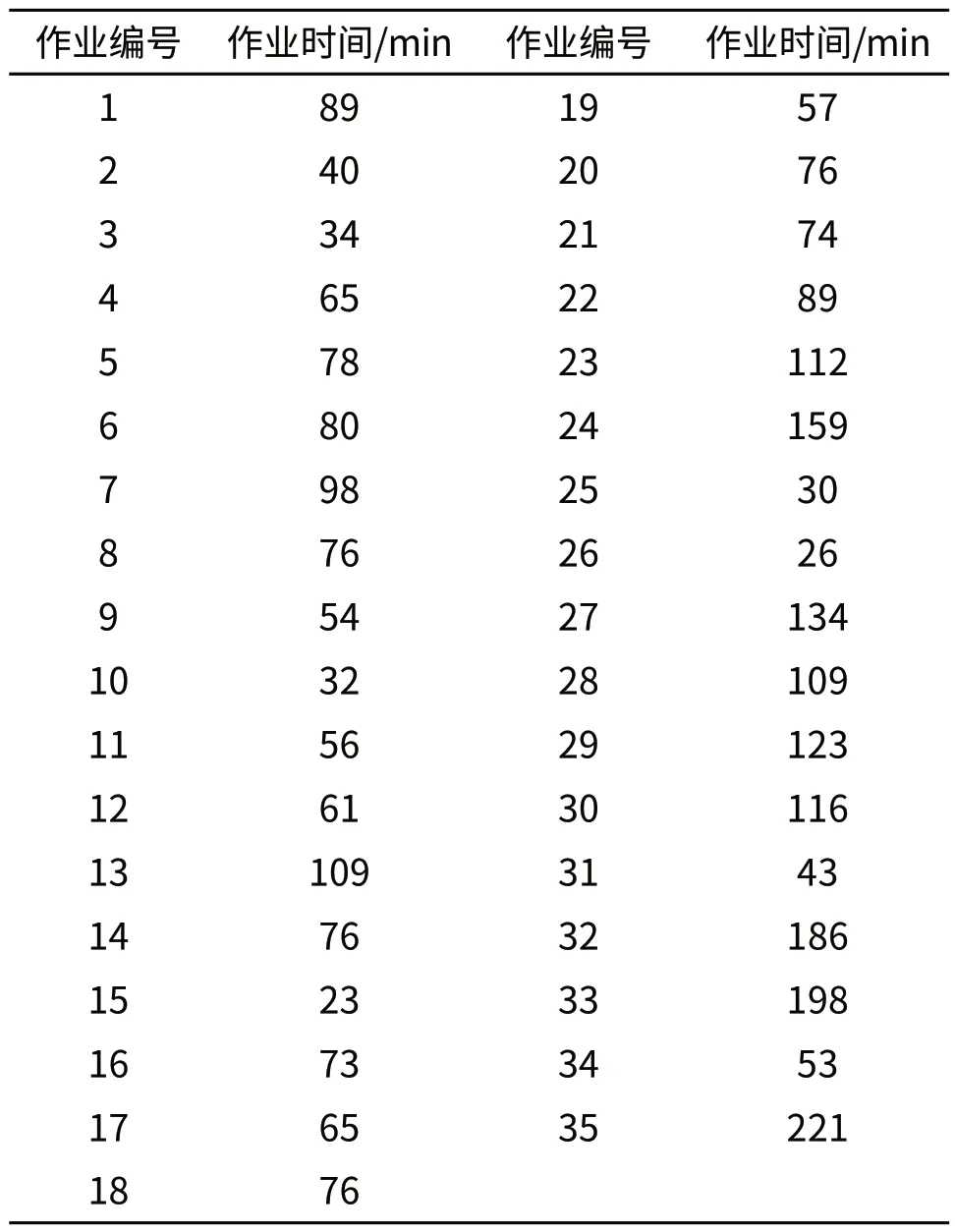

根据该汽车实际装配线的操作步骤,其中的部分测试结果如表1所示。

在该装配线中,由于工具、特殊操作等原因,作业6必须在工作站编号3上操作,作业26必须在工作站4上操作,作业30必须在工作站5上操作。由于工艺与加工的工具要求必须分配到同一个工作站作业编号有14与15,6与7,20与21。不能分配到同一个工作站的作业有作业4与9,作业2与6,作业30与31。

表1 装配线作业表

该汽车装配线中的紧前工序和紧后工序用作业有限顺序图表示。如图1所示:圆圈表示各个操作,序号代表作业编号,箭头表示先后顺序。

图1 作业先后顺序图

2 多类指派约束建模

2.1 装配线平衡

装配线平衡根据其求解目标不同,可分为两类子问题:第一类装配线平衡问题是给定生产节拍,最小化工作站数;第二类问题是给定工作站数,最小化生产节拍[5]。本文是使用第二类装配线平衡优化方法进行装配线优化。

第二类装配线平衡问题优化是在满足各种工艺约束,如工时约束、工艺顺序约束、设备约束和位置约束,同时保证工作站的数量不变的情况下,将所有装配作业单元组合分配到装配线的工作站上,使得工作站的节拍最小,加快产品在装配线中流动速度,最终达到降低装配线生产单件产品的作业时间,提高整个装配线效率的目的[6]。

2.2 模型变量定义

在建模之前,对模型中所用到的数学变量进行定义,其定义如下:

变量I:装配线中所有作业单元的集合(I={1,2,…,i,…,m})。

变量K:装配线中所有工作站的集合(K={1,2,…,k,…,n})。

变量ti:作业单元i的作业时间,i ∈I。Sk:工作站k的额定工时,k ∈K。

变量Xik:表示作业单元i和装配工作站k的关系:Xik=1当作业单元i分配在工作站k上;Xik=0当作业单元i分配不在工作站k上。

变量Ak:工作站上是否有作业单元:Ak=1工作站k上有指派作业;Ak=0工作站k上没有指派作业。

变量C:在装配线中流水线的工作节拍,即产品在一个工作站上进行操作的最长时间。

针对第二类装配线平衡问题目标函数为最小工作站节拍:minz=C。

2.3 约束条件

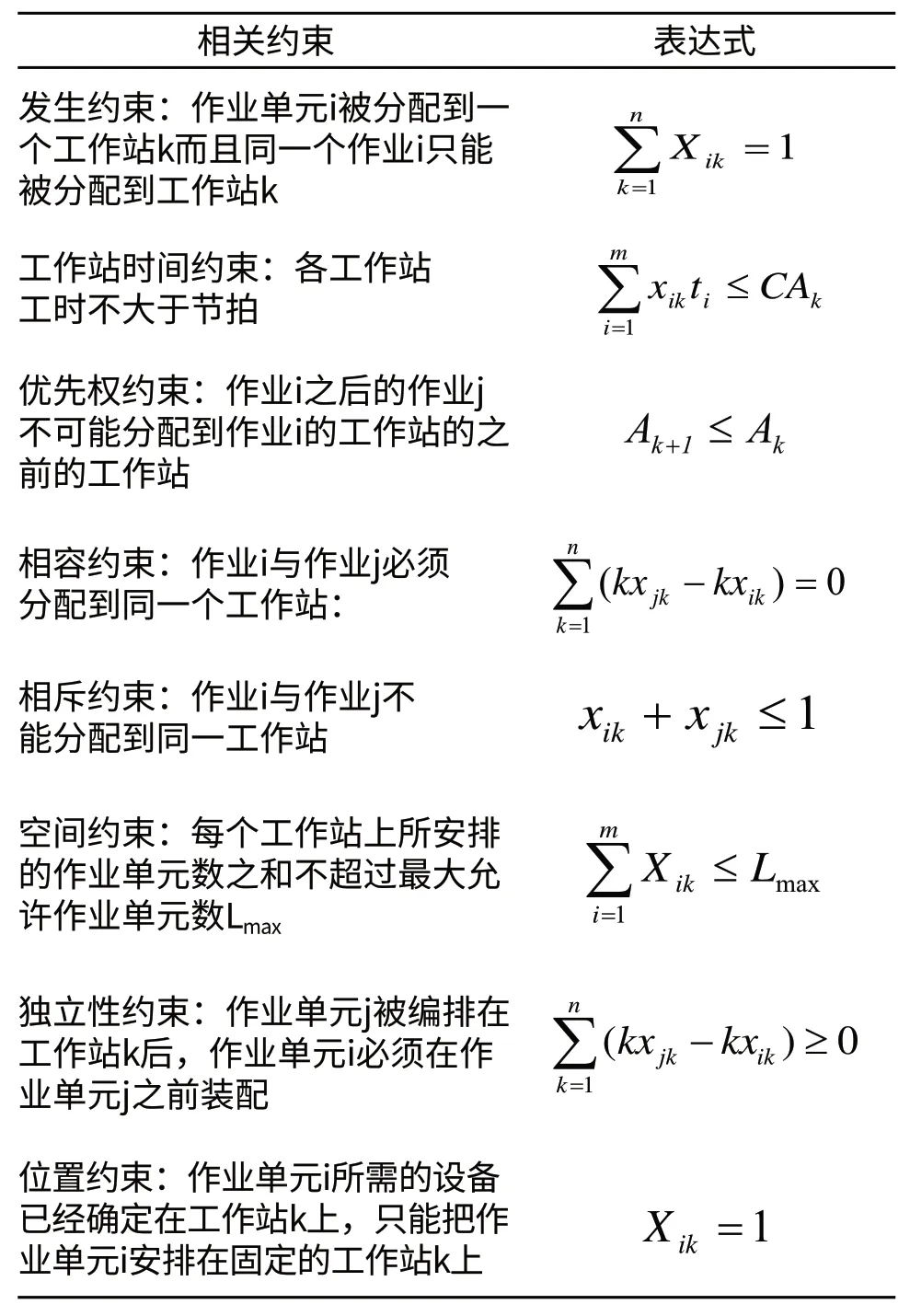

在该生产线平衡中,我们主要考虑了发生约束、工作站时间约束、优先权约束、相容约束、相斥约束、空间约束、独立性约束和位置约束这八大约束。其中约束条件及数学描述如表2所示[7]。

表2 八大约束条件

2.4 线性规划模型

当工作站数目确定以后,根据已知的约束条件,建立线性规划模型,具体模型如下:

目标函数为:minz=C

约束条件为:

3 模型求解及结果分析

3.1 模型求解

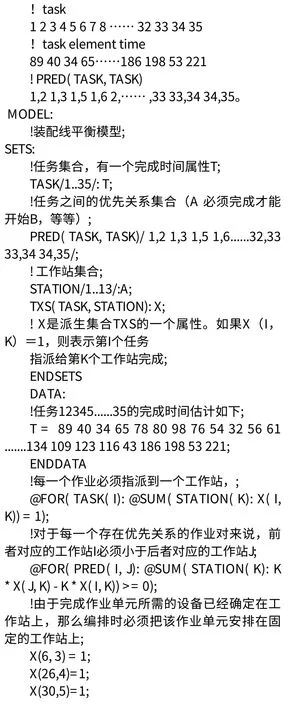

本文模型求解过程是通过LINGO软件编程实现,在多次实验模拟下,确定在工作站设定为13。主代码如下:

3.2 结果处理

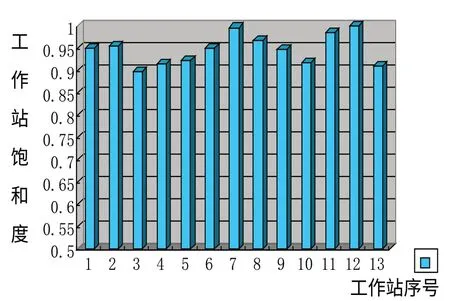

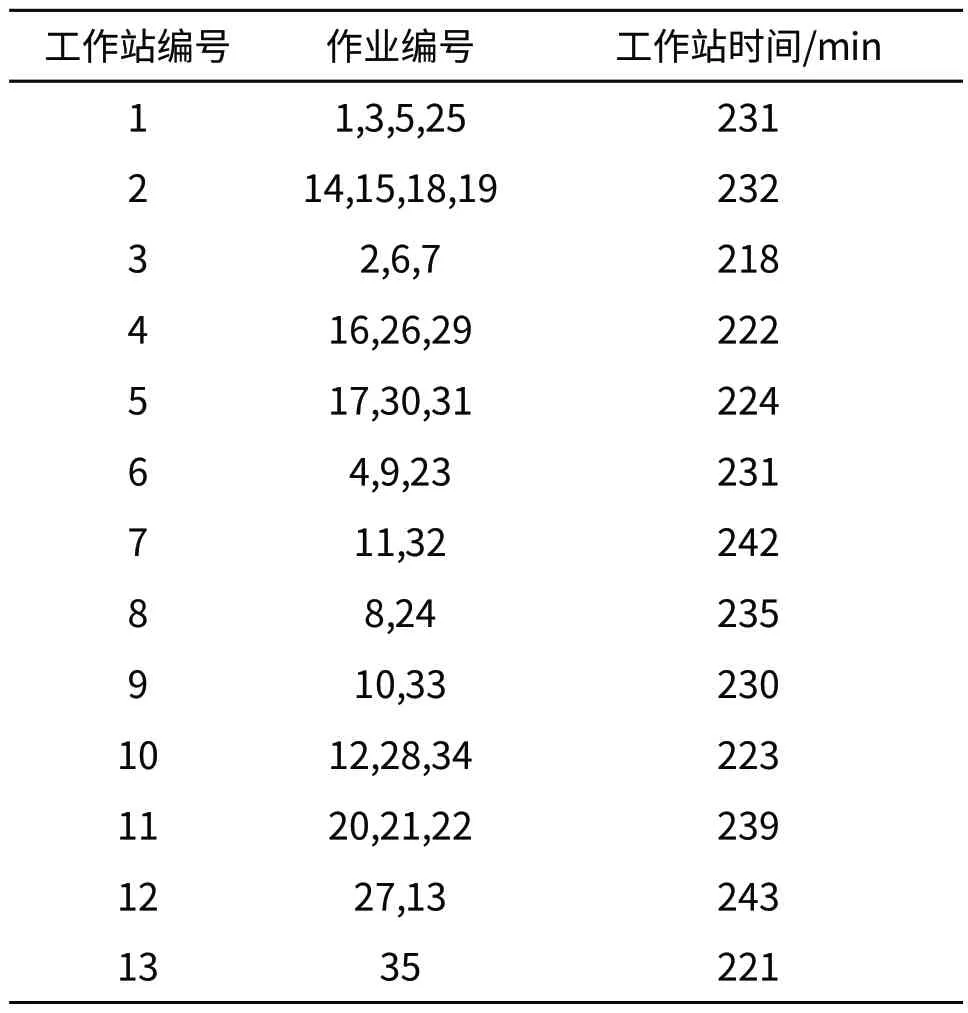

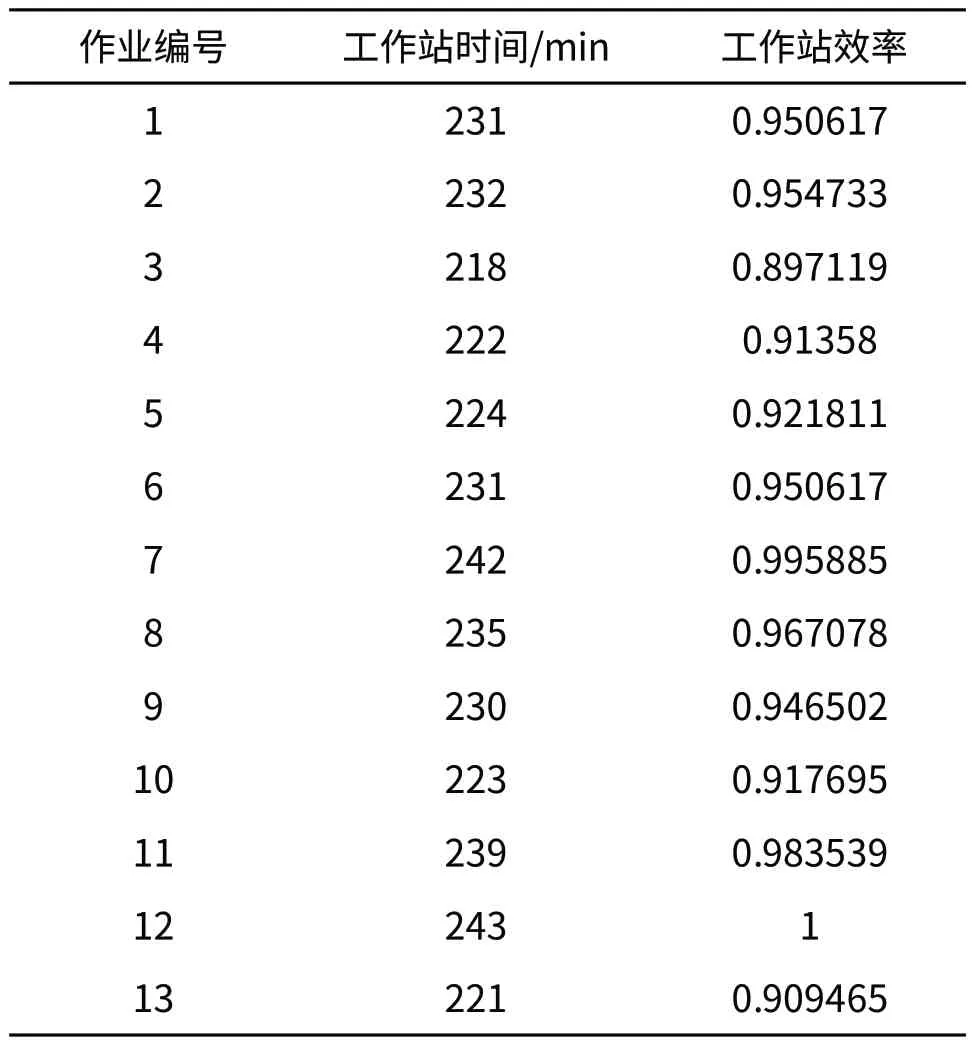

在确定工作站数目为13情况下,对每个工作站的作业元素进行统计,得到各个工作站中被分配到的作业,求得最小工作站节拍为243秒,将每一个工作站的作业元素的作业时间求和,得到各个工作站在优化后的工作时间。每个作业被分配到的工作站如表3所示,汽车装配线经过优化之后各个工作站的饱和度如表4所示。

各工作站的工作效率如图2所示。

图2 工作站效率直方图

表3 工作站的作业元素

表4 优化后的工作站作业情况

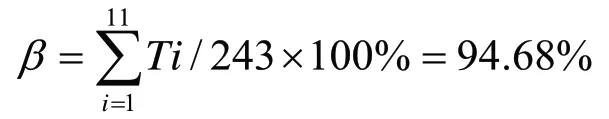

工作站平均的饱和度为:

计算该装配线的时间损失指数:

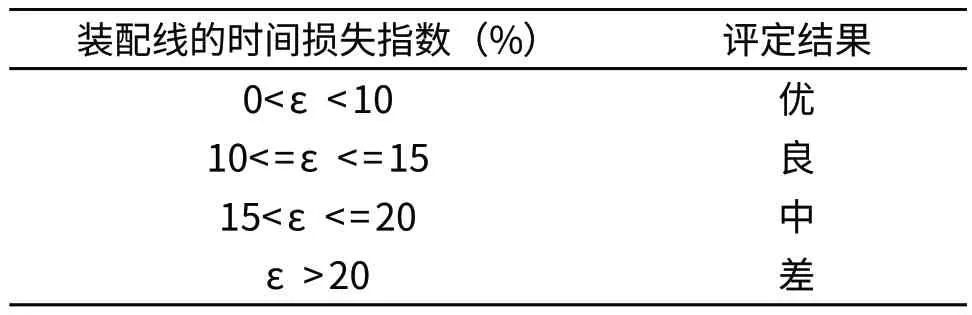

3.3 结果评价

表5 装配线优劣结果评价标准

通过对优化后的结果分析可知:优化后工作站的个数为13个,工作站节拍为243秒,平均每个工作站的工作站的饱和度为94.68%,装配线的时间损失指数为5.323%,按规定为一条较合理的装配线。比起优化之前18个工作站,工作节拍为300秒,工作站的平均充实效率低于80%,在减少工作站的同时,减少了该装配线上的工作站数量,装配线的工作效率显著提高。

4 结束语

本文主要结合某汽车装配线,考虑实元素之间诸多的约束条件,利用第二类生产线平衡问题的解决方法,建立优化模型,最后运用LINGO软件进行运算得到优化结果,对优化结果进行评价,提高了装配线的利用率约15%,使装配线中各个工作站的作业量更加平衡,大大节约了企业建设与运营成本。

另外,由于线性规划模型存在一定的局限性,本文只探讨了装配线平衡在满足一定条件下,单一目标函数取得最优解的情况。在未来的研究中,将会结合合适的方法来弥补线性规划问题的局限性,求解多目标规划的装配线平衡问题。

[1]杜运普,杨月新.装配生产线的平衡问题研究[J].机械设计与制造,2003,02:104 -106.

[2]苏平,于兆勤.混流装配线平衡问题的多目标优化方法研究[J].中国机械工程,2009,19:78-82.

[3]陈心德.生产运营管理[M].清华人学出版社,2005.

[4]耿双华.基于工业工程的解放卡车装配线改善的研究[D].天津大学,2009,5.

[5]宋华明,韩玉启.多目标装配线平衡的优化算法[J].运筹与管理,2002(11):56-62.

[6]吴隆,余海明,吴媛媛.基于LINGO汽车装配线平衡与研究[J].工业工程与管理,2008,6:74-107.

[7]查靓,徐学军.多类约束下U型装配线平衡建模研究[J].工业工程与管理,2011,2:59-63.