基于ANSYS Workbench气瓶增压管断裂分析及优化

刘明星,郑甲红,徐童非,赵奎鹏

(陕西科技大学 机电工程学院,西安 710021)

0 引言

随着国家新兴能源战略结构调整,一大批新兴能源项目得到快速发展,其中液化天然气(LNG)以其价格相对低廉、无毒环保、便于贮存运输、安全性好、间接投资少等优势在众多行业得到了广泛推广应用。尤其是近两年我国出现大范围的雾霾、扬尘等恶劣天气,推广清洁能源已成为我国治理环境污染、建设美好家园势在必行的一项“国策”[1]。

然而LNG在我国的研究应用相对国外时间不是很长,技术也不够成熟。其中穿过LNG气瓶真空夹层的增压管经常出现断裂失效导致气瓶真空度下降乃至失真空,从而使LNG气瓶系统彻底失效、报废对客户造成不可挽回的损失。因此研究增压管断裂机理,找出应对措施优化管路结构,减少其对系统的负面影响保证维持气瓶真空度,将具有十分重要的经济意义。

1 增压管断裂分析

对于一般的管路而言,常见的失效形式有断裂、裂纹、塑性变形、磨损、腐蚀、点蚀、表面损伤、过量弹性变形等。对于真空夹层中的管道,任何微小的缺陷都将导致真空度上升乃至失真空,这对于气瓶的影响就是导致气瓶直接报废,损失很大[2]。

分析现有增压管模型,一般的应力集中易发生于管件连接处及拐弯处。根据现场解剖气瓶对多个失效气瓶的分析,最重要的失效位置位于增压管接头与增压管90°焊接处,其他失效位置有增压管接头与气瓶内胆连接处、增压管弯折处、增压管与外胆焊接连接处,如图1所示。

图1 失效的气瓶增压管

2 增压管强度校核及有限元模型建立

增压管位于气瓶内外夹层之间的真空下,材料选取06Cr19Ni10,其力学性能如表1所示。由于气瓶需要增压管一定的柔性适应变形,故不作刚度要求。

表1 06Cr19Ni10的材料力学性能

2.1 强度校核

增压管处于真空夹层中,设管道内部流体工作压力1.59MPa,瓶体系统设计压力为3.2MPa,考虑一安全系数1.2,则其承受压力为3.84MPa。管道外壁为近似真空,对于管道壁近似压力0.1MPa,则总压力可圆整为4MPa。

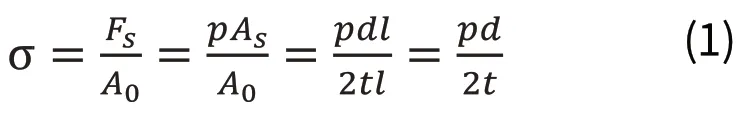

根据材料力学,假设该管道各处压力相等,则管道壁受到拉应力,计算[3]:

式中:Fs为有效作用力,A0为作用面积,As为压强有效作用面积,p为管道施加计算压强,d为管道内径,l为管道计算长度,t为管道壁厚。

2.2 建立增压管有限元模型

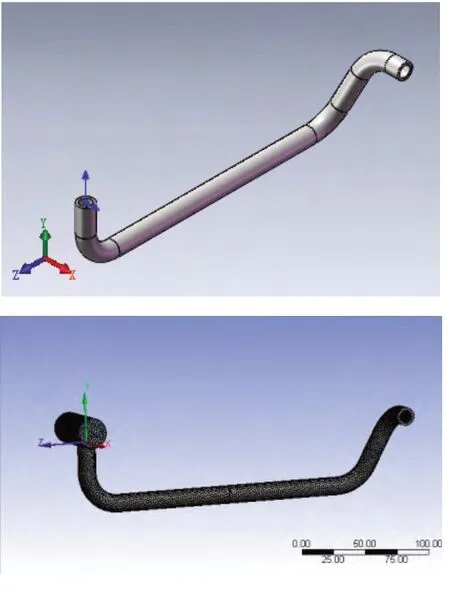

通过三维绘图软件SolidWorks对失效增压管进行三维建模[4],增压管属于薄壁压力管道,因此采用壳单元SHELL181,设定单元尺寸2mm,经过Workbench划分网格[5]后具有78693个节点及44733个单元,如图2所示。

3 增压管应力分析及模态分析

3.1 应力分析

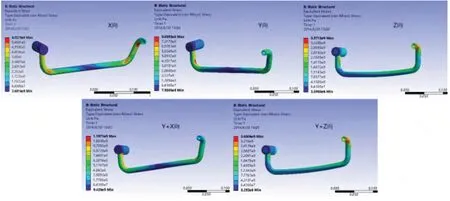

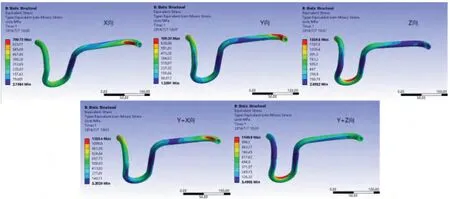

由于气瓶的内外胆结构,内胆与外胆支撑连接要考虑到传热因素,因此内外胆在汽车行进中不可避免会出现相对位移及旋转,而增压管连接着内外胆[6]。对此增压管工况可简单划分为:X方向强制位移,Y方向强制位移,Z方向强制位移,Y+X方向强制位移,Y+Z方向强制位移。其中旋转可认为两个方向的强制位移。对图2模型按工况各方向施加10mm强制位移,接头处施加固定约束,其等效应力云图如图3所示。

图2 增压管模型及网格划分

通过对等效应力云图分析,发现在强制位移作用下,五种工况下应力较大区域均位于增压管与接头90o焊接处及增压管弯折处,其中Y向及Y+Z向反应的是内外胆相对旋转工况,并且该工况下应力明显高于其他工况数倍,符合前述对增压管的断裂失效分析。

3.2 模态分析

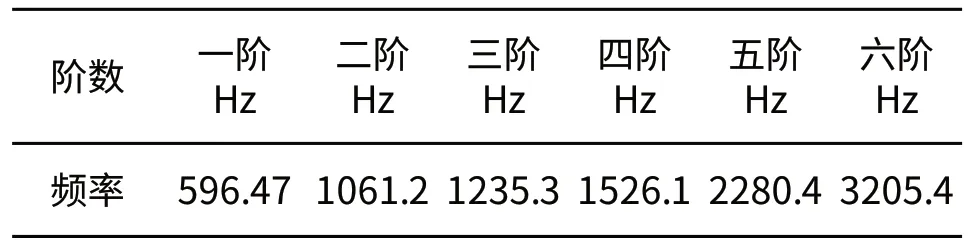

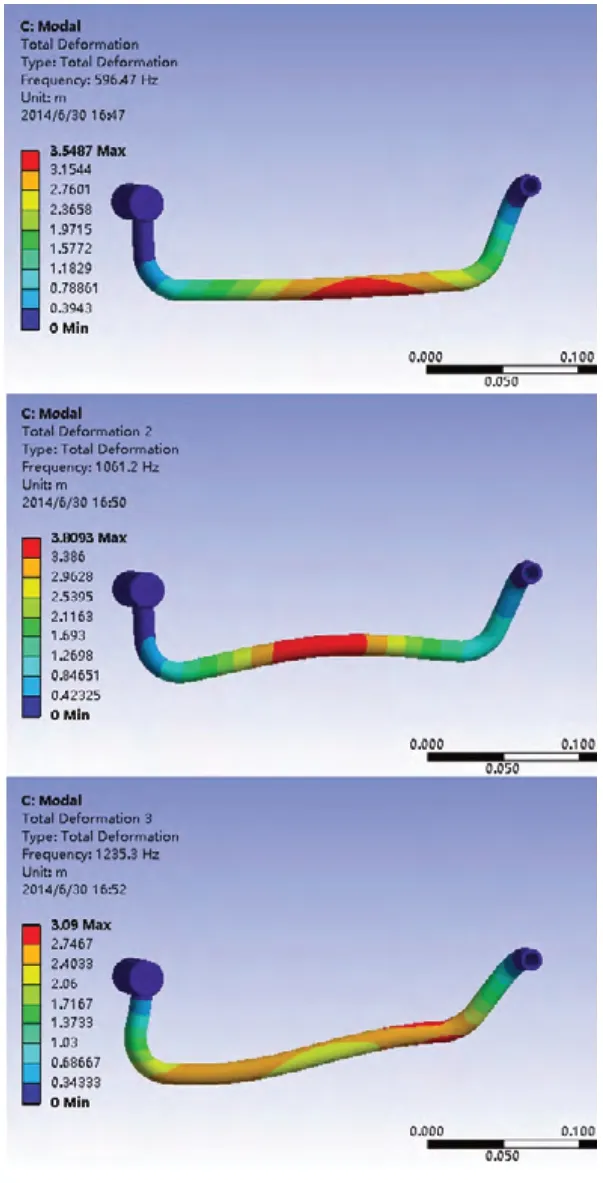

气瓶随车在行驶过程中由于路面冲击以及车辆本身振动的影响,求出增压管固有频率,避免增压管发生共振而遭到破坏[7]。在工况1下,可求得增压管前六阶模态频率及振型,前六阶模态频率如表2所示,前三阶模态振型如图4所示。

图3 等效应力云图

表2 前六阶模态频率

图4 前三阶模态振型图

分析发现一阶模态频率为596.47Hz,增压管长度较短且两端均焊接固定,相对汽车整体振动频率较高,一般不会发生共振破坏增压管,故可不再考虑。

4 增压管优化及应力模态分析比较

经过前述计算分析可知,经常发生断裂的增压管与接头焊接处存在着接触应力、焊接应力以及变形后较大的集中应力,故可考虑去除90o焊接接头,采用整体管道增大折弯半径减小避开大的集中应力。优化后的模型及网格划分如图5所示。同前述施加约束及强制位移,优化后等效应力云图如图6所示。

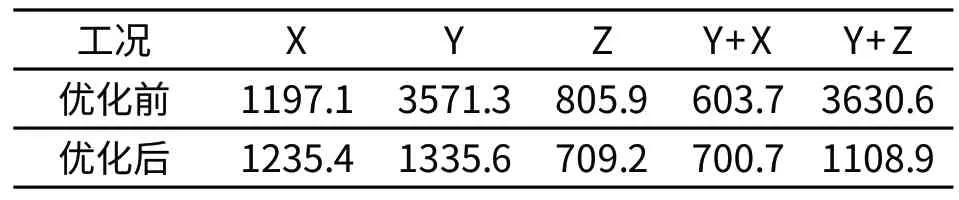

表3 各种工况下最大应力对比(MPa)

图6 优化后的等效应力云图

通过应力云图对比优化前后增压管各工况下的最大应力如表3所示,在X向、Z向及Y+X向三种工况下应力相对Y向及Y+Z向较小,优化前后基本上没有很大变化,而Y向及Y+Z向在优化后应力明显较小,应力最大值减小最大达到69.4%,可见去除90o焊接接头对于减小旋转工况下最大集中应力具有明显效果。

优化后的模态分析与优化前相比,一阶模态频率由596.47Hz变为335.64Hz,最大变形量由3548.7变为119.27,减小幅度达到96%,优化效果在数值上还是比较明显。

在经过气瓶一些列如跌落、火烧、撞击、振动实验后,某公司实际试制投入市场以来三个月,试制气瓶在真空度方面未发现任何异常。

5 结论

通过该研究分析及实验表明,采用一体不锈钢管直接弯曲成型比原有90o焊接接头连接避免接触应力,大大减小了最大集中应力,应力最大值减小最大达到69.4%,可见去除90o焊接接头对于减小旋转工况下最大集中应力具有明显效果。通过三维软件建模,导入商业有限元分析软件ANSYS进行应力、模态分析,不仅可以进行精确计算还能有效减少产品改进实验次数、缩短产品进入市场周期,切实提高企业个体市场竞争力。

[1]杨德志,彭雪锋,许渊,秦峰.我国LNG产业发展的问题及对策研究[J].天然气技术与经济,2013,7(1):3-5.

[2]丁伯民,曹文辉,等.承压容器[M].北京:化学工业出版社,2008.3.

[3]刘鸿文.材料力学Ⅰ[M].北京:高等教育出版社,2004.1.

[4]赵罘,杨晓晋,刘玥.SolidWorks2013中文版机械设计从入门到精通[M].北京:人民邮电出版社,2013.4.

[5]浦广益.ANSYS Workbench基础教程与实例详解(第二版)[M].北京:中国水利水电出版社,2013.4.

[6]魏冬雪.低温液化气体储罐强度分析和结构改进[D].北京:北京化工大学,2010.

[7]牛跃文.基于ANSYS的矿用汽车车架有限元模态分析[J].煤矿机械,2007,28(4):98-100.