超超临界660 MW 汽轮机节能改造实践

刘淑英,邓春生,贾 愚,郭晶晶

(中电投江西电力有限公司新昌发电分公司,江西 南昌 330117)

1 概况

中电投江西电力有限公司新昌发电分公司1 号机组于2009年12月14日正式投产发电,汽轮机是东方汽轮机厂有限公司引进日立公司技术设计制造的超超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机,型号为N660-25/600/600。高中压缸采用采用日立苫东厚真超超临界600 MW模块,为高中压合缸结构,低压模块采用600 MW等级超临界机组成熟的40″低压模块,汽封均采用传统的迷宫式梳齿型汽封,高中压调节级、中压第六级、低压A、B 缸正反向1至4级隔板叶顶采用镶嵌式阻汽片。

2 汽轮机存在的问题

汽轮机存在以下主要问题:

1)高中压内缸变形大,中分面间隙偏大。

图1 为大修时测得高中压内缸中分面间隙情况(方框上部数据为自由状态下测得的间隙,标准为不大于0.25 mm;方框下为把紧1/3螺栓后测得的间隙,标准为不大于0.05mm)。

由此可见,在自由状态下,最大间隙3.70 mm,在把紧1/3螺栓后,最大间隙仍有3.50 mm,此数据严重超出厂家标准。

2)低压存在级间漏汽。

试验测得六段抽汽压力比设计值高,四、五、六段抽汽温度比设计值高。尤其五段抽汽温度比设计值高约44 ℃,超温严重。并且大修时解体后也发现低压缸存在一定程度的级间泄漏。

图1 高中压内缸中分面间隙

3 1号机组汽轮机优化节能改造实施方案

3.1 高中压内缸变形

3.1.1 原因分析

汽轮机高压缸为双层缸,在内外缸之间夹层中充满的是高压段的排汽,在汽缸夹层内的流动,由于内缸外壁没有隔热屏屏蔽,内缸外壁受到低温汽冷却,所以内缸内外壁间的温差较大[1],汽缸壁内外温差引起的热变形。

3.1.2 改造方案

针对高中压内缸变形情况,将高中压内缸返厂,对中分面及汽缸内孔进行补充加工。

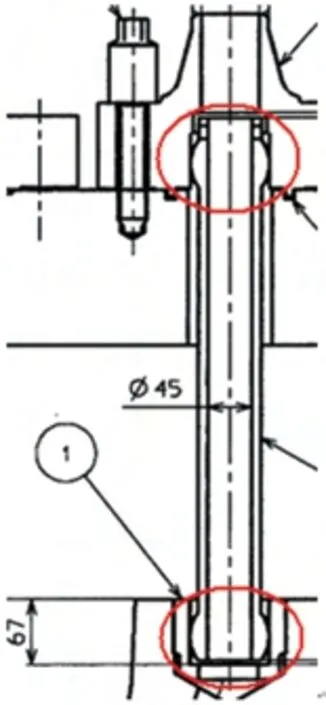

对高中压缸进行改造,最大限度减少夹层蒸汽流动通道面积,消除高中压内缸内外壁温差,根据本机组运行情况及相关分析,高中压内缸变形是由高中压内缸内外壁温差大引起的[3]。现需对高中压内缸两端隔热板处增加相应的汽封结构以减少蒸汽流动,这样可以达到减少高中压内缸内外壁温差的效果,具体方案是在高中压内缸的隔热环上增加安装镶嵌式汽封齿,高中压内缸回装时,在镶嵌式汽封齿两侧安装高度大于汽封齿高度5 mm的耐高温盘根,以及定位肩胛处增加耐高温盘根(盘根高度要求大于该处间隙5 mm)。通过以上措施,高中压外缸与内缸夹层分严密分隔成四个区域,蒸汽在各区域内基本无流动,内外缸夹层的蒸汽由高压端向中压端泄漏非常少。高排温度较低的蒸汽无法流入夹层,以达到减少高中压内缸内外壁温差的效果,从而避免长期运行后汽缸变形导致中分面蒸汽泄漏。改造方案见图2。

图2 高中压内缸优化

3.2 汽封升级

传统迷宫式密封的密封齿材料硬度较大,不能灵活动作,机组在运行过程中,由于转子的挠度和部件在高温下的热膨胀,密封齿很容易磨损转子表面,使转子弯曲,造成事故,所以传统密封的径向间隙一般取得较大(0.4~0.65 mm)。这使得常用的传统密封有如下缺点:

1)密封效果不佳,能量损耗严重。

2)轴承箱内进汽严重,造成油中带水,破坏油质,调节部套锈蚀,影响机组安全。

3)低压缸密封不严,造成空气内漏,降低低压缸及凝汽器真空。

常规铁素体汽封的汽封齿硬度较小,而且在高温下难以淬硬,对汽轮机转子磨损小,所以应用比较广泛。但正是由于其“软态”的优点,在机组运行过程中也容易被转子磨损,使汽封间隙变大,不能达到预期的密封效果。

对此,通过充分对比研究,将高中压缸径向汽封及高中压缸隔板汽封、高中压缸轴封改造成东汽DAS汽封。

东汽DAS汽封在常规铁素体结构的基础上进行了重大改进,将常规铁素体汽封的两个长齿更换成两个宽齿(DAS齿),并减小了汽封间隙。弥补了铁素体汽封齿在机组运行过程中被转子磨损从而使汽封间隙变大的缺点,从而达到既对转子磨损小,又不容易被转子磨损的效果,保证其密封性能。

东汽DAS汽封结构中,DAS齿与转子之间的间隙B 比常规齿与转子之间的间隙A 小约0.1~0.13 mm,DAS齿采用宽齿结构。

东汽DAS汽封通过在各汽封弧段中用两个磨损保护汽封齿(DAS齿)替代两个常规汽封齿来减少汽封磨损。

东汽DAS汽封的特点:DAS汽封在汽轮机启、停的过程中,由于过临界转速的影响,汽封齿有与转子产生摩擦的可能,因间隙B比间隙A小,所以DAS 齿最先与转子接触产生碰摩,然后压缩汽封圈背部的弹簧,产生退让,不仅减轻了DAS 齿的磨损,也保护了常规齿不与转子产生摩擦,从而保证在汽轮机正常运行时,常规齿的间隙A 始终在设计值的范围内,进而保证了设计的密封效果。另一方面,由于间隙B比间隙A 小,且DAS 齿采用宽齿结构,材料也耐磨,即使与转子发生碰磨,其磨损量也非常小,运行时间隙B小于间隙A,整个汽封的泄漏量比传统设计的汽封泄漏量小,这样就可解决汽轮机各处汽封蒸汽泄漏量大的问题。在相同蒸汽的进、出口参数条件下,运用DAS 汽封蒸汽泄漏量比常规的铁素体汽封下降70%~80%。

东汽DAS 汽封的密封间隙减小,用在各处其强度能都保证,无特殊要求,多用在过桥(中间)汽封、或平衡盘处,可以承受前后较高压差。

3.3 其它提高机组经济性措施

1)中压1级冷却连接结构改造。

原中压1级冷却连接管为法兰加密封垫形式,没有考虑到内外缸的膨胀差异,造成密封不好,引起汽缸夹层温度超差,影响机组正常膨胀过程,同时还会造成中压3级后抽汽参数偏离设计值。为保证密封效果,特设计成球头连接结构。通过球头与接口处的线接触,可确保高压内外缸之间的密封效果。如图3所示。

图3 中压1级冷却连接结构改造

2)严格控制高压、中压进汽管密封圈安装间隙。

主汽及再热蒸汽进汽管图纸设计要求:密封圈与高压进汽管之间为0.017~0.05、密封圈与中压进汽管之间为-0.025~0.025。安装间隙偏大将导致高品质蒸汽泄漏量增加。同时主汽管漏汽量增大将使外缸内壁温度升高,如果长期高温运行可能影响外缸的使用寿命。

现场安装时须控制螺栓拧紧力矩和缠绕垫片压缩量,确保进汽管法兰与汽缸的密封效果。

3)阀序优化。

原配汽机构控制方式沿用了日立公司提供的典型配汽特性曲线,为典型的三阀同步配汽复合调节方式,该配汽方式在部分负荷下机组三个(四个)调门开度较小,节流程度很大,影响机组实际运行的经济性。

根据新昌电厂实际负荷情况,配汽方式优化为两阀同步配汽复合滑压调节方式,新配汽方式以两阀点作为机组滑参数运行的起点,具有最好的运行经济性。寻优后,在较低负荷(480~300 MW)工况下的主蒸汽压力较原配汽下平均提高约2.5 MPa,大大提高了热力系统的循环效率。

4)低压末级疏水管增加节流孔板。

低压末级隔板下部空心腔室由于在正常运行时有蒸汽存留,为了将此区域水汽排走,低压缸下部增加了Φ141.5 疏水管,每个低压缸4 处,共8 处。为了防止蒸汽通过此管道直接大量排放到凝汽器,增加节流孔板。通过此措施,可有效防止蒸汽泄漏,提高机组经济性。

5)中压隔板套定位肩胛增加盘根。

在中压隔板套定位肩胛增加耐高温盘根,可以有效阻止中压三级后抽汽向中压排汽侧泄漏,从而提高中压缸效率。

6)低压进汽室与内缸之间增加盘根。

低压进汽室肩胛处增加盘根,阻止低压进汽直接漏至低压2 级后抽汽,使抽汽参数符合设计值要求,提高低压缸效率。

7)低压内缸中分面增设密封结构。

由于机组在修前实际运行中#5、#6 抽口抽汽参数偏高,揭缸检查也发现A、B 低压内缸中分面存在一定张口,为消除为此建议对低压内缸中分面进行补充加工,并增设密封结构。

8)封堵高中压内外缸密封肩胛处注油装置中压侧出口。

4 效果验证及结论

通过对上述汽轮机节能提效改造措施的实施,使机组的高中压内缸内外壁温度分布更趋于合理,降低了汽缸工作状态应力水平,避免了高中压内缸中分面的变形和漏汽。通过对汽封型式的优化及安装间隙的调整,减小了汽封漏汽量,并使汽封间隙能够长时期维持初始的安装状态,从而提高了机组效率。通过对中压1级冷却管连接结构改造,低压进汽室加装盘根等技术措施,减小级间漏汽,使各抽汽温度明显下降。新昌1 号机组汽轮优级化改造以后,节能效果显著:

1)高中压内缸内外壁测点温差从110 ℃下降到50 ℃。

通过计算可知,在稳定运行工况下,法兰中分面靠近内壁的绝大部分区域的压应力在54~82 MPa 之间,法兰内壁的最大接触压应力达246.6 MPa。法兰中分面上的弯曲应力最大为240.0 MPa,较之原汽缸结构,在法兰内壁,无论时是切向应力还是弯曲应力都明显减小。

2)汽轮机缸效率较大幅提高,高压缸效率为82.77%,上升1.66%,中压缸效率为92.57%,上升1.59%。低压缸效率UEEP为92.21%。

3)汽轮机热耗大幅下降,参数修正后热耗率为7 565.38 kJ/(kW.h);较改造前7749.44 kJ/(kW.h)下降了184.06kJ/(kW.h)。折合煤耗下降7.13 g/kWh。

4)在低负荷(480 MW~300 MW)工况下的主蒸汽压力较原配汽下平均提高约2.5 MPa,大大提高了热力系统的循环效率。

5)汽轮机通流部分1 抽至7 抽监视段温度修后试验值较修前均下降,特别是五、六、七段抽汽温度下降较大,分别下降36℃、10℃、26℃。说明通过改造,提高了机组通流部分相对内效率。

通过上述优化措施的实施,机组经济性可以大大提高。

[1]张保衡.大容量火电机组寿命管理与调峰运行[M].北京,水利电力出版社,1988.

[2]李颖,恽峥.125 MW 机组高中压转子寿命评估[J].华东电力,1999,(8).

[3]黄保海,李维特.国产300 MW 汽轮机转子热应力的计算与分析[J].山东电力技术,1999,(2).