一起220 kV电容型电压互感器故障的原因分析及防范措施

汪晓明,何 萍,童军心,晏年平

(1.国网江西省电力公司,江西南昌 330077;2.国网江西省电力公司检修分公司,江西南昌 330096;3.国网江西省电力科学研究院,江西南昌 330096)

0 引言

电容式电压互感器与电磁式电压互感器相比,具有绝缘性能好,耐压水平高,不易与断路器断口电容产生谐振、生产成本低、可兼作高频通信等诸多优点,在高压电网得到广泛的应用。但近年来,电容式电压互感器故障的发生相对频繁,国内已发生了多起电容式电压互感器故障[1-4],严重威胁了电网的安全运行。近期,在某220 kV 变电站又发生了一起220 kV电容式电压互感器内部电磁单元绝缘击穿烧损故障。电容式电压互感器在运行中的安全问题再次引起大家的注意。

1 事故经过及情况介绍

2012年12月6日,天气晴朗,某220 kV 变电站X线在完成综合自动化改造恢复运行的过程中,发现A相电容式电压互感器(以下简称设备1)二次绕组无电压输出。设备1:设备产品型号TYD220/√3-0.005H,2009年9月生产,2009年11月投运,系国内某厂家生产。2011年例行试验各项试验结果无异常。

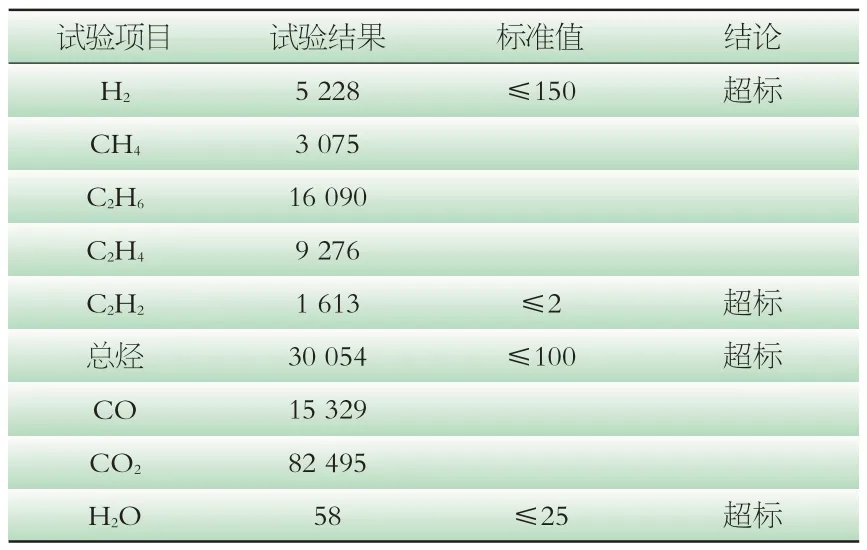

现场对设备1 进行了电容单元电容量及介质损耗、各分压电容对地绝缘电阻、二次绕组对地绝缘电阻、二次绕组直流电阻、电磁单元油色谱及水分分析等相关试验,发现电磁单元油色谱及水分分析测试结果异常,数据见表1,其他试验测试结果无异常。

表1 绝缘油检测数据

对设备1 电磁单元解体检查,发现绝缘油浑浊,散发出焦味。油箱底部存在大量的水,电磁单元箱壁、中间变压器铁心及夹件、补偿电抗器铁心等部位锈蚀严重。拔出中间变压器一次线圈及二次线圈,线圈底部绝缘纸板对应一次线圈部位有一圈放电烧蚀痕迹,其中以靠近下铁轭部位尤为明显。剥开一次线圈最外部绝缘层,一次高压引线与绕组漆包线之间匝间及层间绝缘已被击穿,大面积烧损,见图1。大量硅钢片严重变色,存在锈蚀或过热现象。

图1 被烧损的一次绕组

根据现场试验和解体检查情况,初步分析:1)电磁单元微水含量超标及电磁单元内部箱壁、中间变压器铁心、夹件严重锈蚀,说明电磁单元密封不严,存在长期进水受潮现象;2)中间变压器一次绕组与下铁轭之间的绝缘纸板存在烧蚀情况,说明中间变压器一次绕组对接地的下铁轭发生过击穿放电。而该设备转检修前运行稳定,例行试验数据无异常,但在由冷备用转运行时二次侧无电压输出,可以初步判断为转运行时的操作过电压击穿了已严重劣化的一次绕组与下铁轭之间的绝缘,导致一次绕组对下铁轭形成接地短路造成。但由于设备1电磁单元严重受潮,绝缘被击穿的原因究竟是由于受潮引起,还是由于设备本身绝缘问题引起,还需进一步分析。

2 在运设备排查情况

对全省在运的220 kV及以上该厂生产的电容式电压互感器进行了电磁单元油色谱排查。全省共155 台(包括已发生故障的一台),完成了127 台的排查,其余28 台未排查的原因主要是由于设备不具备带电取油样条件,或设备放油阀锈蚀,无法取油样。

已排查的127台设备中,排查结果正常的有54台,占已排查总台数的42.52%,排查结果存在异常的有73台,主要存在总烃、乙炔、微水含量异常,占已排查总台数的57.81%,其中总烃异常69台,乙炔和微水含量异常4台。

排查结果表明,该厂家电容式电压互感器电磁单元绝缘油色谱普遍存在总烃异常现象,只有少部分设备微水含量超标,可以初步判断:1)只有少部分设备存在密封不严现象,微水含量异常不是设备电磁单元色谱异常的主要原因;2)电磁单元内部绝缘可能存在问题。

为确定电磁单元内部绝缘存在问题的原因,决定选取一台该厂家同批次、总烃异常但微水含量无异常的在运设备(以下简称设备2)进行解体检查,并进行相关检测。

3 设备2解体检查情况

对设备2进行解体检查,发现中间变压器箱壁无明显锈蚀,油质透明,无杂质。补偿电抗器绑扎完好,铁心无明显锈蚀。中间变压器层间绝缘完好,一次绕组漆包线无放电痕迹。中间变压器上铁轭拆装面及中间芯柱大量硅钢片存在漆膜脱落及生锈现象,大量硅钢片存在过热现象,少量硅钢片边缘有明显烧蚀痕迹,见图2。图2中为三片硅钢片,中间一片为存在过热现象的硅钢片,上面和下面两片为未发现过热现象的硅钢片。

图2 存在过热现象的硅钢片

4 设备2解体后试验检测情况

4.1 设备2解体前试验检测情况

解体前进行了密封性检查、绝缘电阻测试、电容量及介损测试、电磁单元绝缘油试验、中间变压器绕组直流以及电阻铁磁谐振试验。

4.1.1 电磁单元密封性试验

在电磁单元内部充以0.1 MPa 的压力,保持8 小时后剩余压力约0.092 MPa,基本无泄漏,符合GB/T 4703-2007[6]的相关要求。

4.1.2 绝缘电阻

二次绕组、剩余绕组之间及地绝缘电阻3 000 MΩ,电磁单元接地端对二次绕组、剩余绕组之间及地绝缘电阻3 000 MΩ,均满足《输变电设备状态检修试验规程》[5]中规定的“二次绕组绝缘电阻不小于10 MΩ”的要求。

4.1.3 电容单元电容量及介损

分别对电容单元上节电容C1 和下节电容C2 进行了电容量和介损测试,测试结果无异常。

4.1.4 电磁单元绝缘油

对电磁单元绝缘油进行了介质损耗、耐压、微水、色谱等相关试验,试验数据见表2,除总烃含量超标外,其他结果无异常。

表2 绝缘油检测数据

4.1.5 中间变压器绕组直流电阻

使用双臂电桥测试中间变压器绕组直流电阻,测试结果见表3,结果无异常。

表3 中间变压器绕阻直流电阻检测数据

4.1.6 铁磁谐振试验

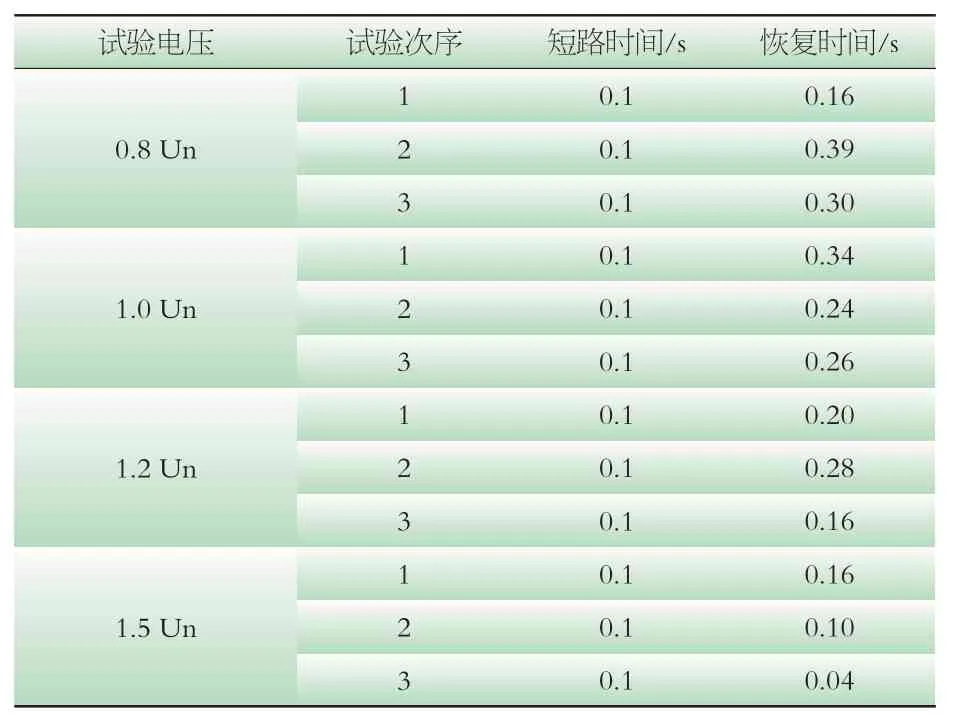

在0.8、1.0、1.2及1.5倍额定电压下进行铁磁谐振试验,测试结果见表4。

表4铁磁谐振试验检测数据。

表4 铁磁谐振试验检测数据

由表4可知,在0.8Un、1.0Un、1.2Un试验电压下,经受规定时间0.1 s短路工况后,该电压互感器最长铁磁谐振振荡时间为0.39 s,符合GB/T 4703-2007[6]中规定“不大于0.5 s”的要求;在1.5Un 试验电压下,经受规定时间0.1 s短路工况后,该电压互感器最长铁磁谐振振荡时间为0.16 s,符合GB/T 4703-2007[6]中规定“不大于2 s”的要求。

4.2 设备2解体后试验检测情况

解体后进行了电容单元局部放电试验及交流耐压试验、电磁单元一、二次绕组对地绝缘电阻,一、二次绕组直流电阻,温升试验,励磁特性试验,空载试验,中间变压器感应耐压试验,补偿电抗器感应耐压试验,阻尼器伏安特性测量;中间变压器一次绕组漆包线耐压试验,硅钢片检测。

4.2.1 电容器局部放电试验和耐压试验

对上下两节电容器分别进行耐压试验,并进行局部放电试验,试验结果见表5,测试结果无异常。

表5电容器局部放电试验和耐压试验数据。

表5 电容器局部放电试验和耐压试验数据

4.2.2 电磁单元温升试验

在1.2Un电压,除剩余绕组外的所有绕组带最大额定负荷,待各部位温升稳定后(持续8 h),切断电源,迅速测出各绕组、AN及补偿电抗器的直流电阻,通过式(1)计算出各绕组的温升:

式中:

R0——断电瞬间绕组热态电阻值,单位为Ω;

R1——温度为θ1时冷态电阻值,单位为Ω;

θ1——绕组冷态温度(冷态时环境温度),单位为℃;

θ2——温升试验后期确定温升的环境温度,单位为℃;

Δθ——绕组平均温升,单位为K;

235——铜导体温度系数的倒数。

根据测试结果,计算绕组温升为3.27 K,油面温升1.5 K,符合GB/T 4703-2007[6]中规定“1.2 Un下温升绕组温升限值60 K、油面温升限值50 K”的要求。

4.2.3 电磁单元感应耐压试验

用三倍频电压发生器,从da-dn绕组逐步施加电压,加压至240 V,此时一次绕组感应电压为31.2 kV(出厂耐受值39 kV),时间40 s,通过,符合《输变电设备状态检修试验规程》的规定。

4.2.4 中间变压器空载试验及励磁特性试验

从中间变压器二次绕组da-dn加压,对中间变压器进行空载试验。中间变压器二次绕组da-dn 施加电压100 V 时,空载电流230 mA,空载损耗10.8 W。查阅出厂试验报告,da-dn施加电压100 V时,空载电流425 mA,空载损耗21 W。测试结果无异常。

图3 中间变压器空载试验及励磁特性试验

4.2.5 阻尼电抗器伏安特性曲线

从阻尼电抗器首尾施加电压,通过测量其中流过的电流与施加的电压之间的关系,判断其动作电压,测得阻尼电抗器拐点电压为125 V。

图4 阻尼电抗器伏安特性曲线

4.2.6 漆包线耐压试验

将漆包线试样两端去除绝缘,对折后,扭绞16 周,在两处剪断扭绞部分端环,并使剪断处端头间距最大,在两根导体之间施加试验电压。交流耐压值为5.2 kV,符合GB6109[7]的相关要求。

4.2.7 硅钢片测试

随机选择5 片硅钢片试样进行表面观测、厚度测量、电磁性能测试、基本和涂层成分检测、晶粒分析,发现:1)检测试样可能为五、六十年代生产的二次片,其中试样至少包含两类牌号产品;2)检测试验存在较为严重质量缺陷,如表面划伤、夹渣,涂层脱落等;3)样板公称厚度在0.35 mm、0.4 mm;4)样板电磁性能与当今主流水平相比无任何优势。

5 原因分析

设备2电磁单元密封性能良好,油中水分含量正常,各项电气及绝缘性能无明显异常,但中间变压器上铁轭拆装面及中间芯柱大量硅钢片依然存在漆膜脱落及生锈现象,可以确定:1)制造厂硅钢片材料选用和互感器制造工艺把关不严,是引起硅钢片片间锈蚀及漆膜脱落的主要原因,与外部水分侵入无关;2)大量硅钢片漆膜脱落及生锈,引起硅钢片片间短接,环流增大,且硅钢片电磁性能较差等诸多因素,综合导致中间变压器局部过热,是造成该厂家大量电磁单元油色谱分析总烃异常的主要原因;3)设备1中间变压器也应长期存在局部过温运行,内部绝缘严重受损,电磁单元密封不严、进水受潮加剧内部绝缘进一步劣化,最终导致中间变压器烧损。

6 结论及防范措施

电磁单元中间变压器硅钢片材料选用和互感器制造工艺把关不严,系导致设备1故障和该厂设备电磁单元总烃普遍异常的主要原因,系产品本身质量原因。

设备厂家要加强电磁单元中间变压器硅钢片等关键原材料及组部件的采购及质量控制检测,改进制造工艺,切实提高设备质量。

对遭受过不良工况的设备应积极进行电磁单元油色谱分析,如果发现色谱异常,应查明原因。

电磁单元油色谱分析能真实的反应设备的运行状况,应加强相关方面的研究,尽早出台相关的标准规范。

[1]张春燕.几起电容式电压互感器故障分析[J].江苏电机工程,2012,31(3):15-16.

[2]杨洋,许强,覃伟等.某500 kV CVT 的故障原因诊断及分析[J].电力电容器与无功补偿,2011,32(4):68-69.

[3]杨洋,许强,覃伟等.基于两起故障实例的500 kV CVT 故障原因对比分析[J].四川电力,2012,35(1):83-85.

[4]李丐燕,张金强.一例500 kV CVT电压测量异常分析及处理[J].高压电器,2008,44(1):76-78.

[5]DL/T 393-2010 输变电设备状态检修试验规程[S].北京:中国电力出版社,2010.

[6]GB/T 4703-2007 电容式电压互感器[S].

[7]GB/T 6109-2008 漆包线[S].