框类结构件的数控加工研究

李铁钢

(沈阳工程学院机械学院,辽宁沈阳110136)

近年来,随着飞机设计水平的提高,其结构上大量采用薄壁机械加工整体框类零件,取代了传统的钣金铆接装配组合件.框为飞机上的主要承力构件,其结构复杂,制造精度高,加工难度大,制造周期长,严重制约着飞机零件的生产,进而影响零部件的部装和飞机的总装[1].故针对框类结构件,提出数控加工的解决方案,对切削参数选择和加工仿真等技术进行研究.

1 关键技术

1.1 数控加工工艺设计

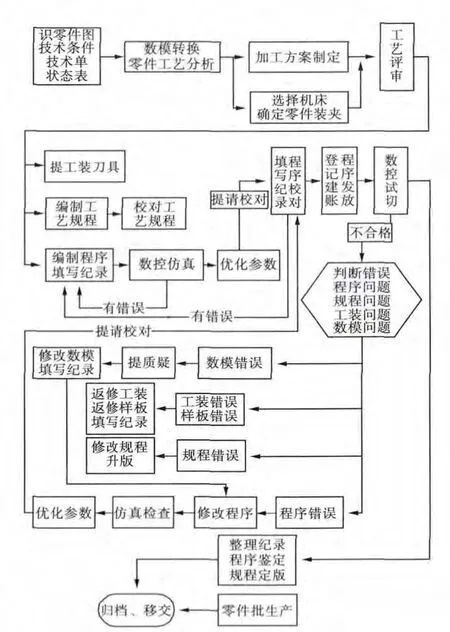

框数控加工流程如图1所示,框为单面或双面铣切零件,通常厚度尺寸为15~100 mm,长和宽最大可到2 800 mm,加工时利用真空铣切夹具,定位方式为典型的两孔一平面方式.

零件分为外形轮廓、内槽腔、筋、孔、开口等典型制造特征,遵循以下原则制定工艺:①基准先行;②先面后孔;③先粗后精;④先主后次;⑤先外轮廓,后槽腔,粗加工后加工筋顶面,粗加工槽腔后腹板厚度尺寸到位;⑥同一定位、同一刀具、同一特征类型一次加工;⑦尽量使用刚性好的刀具;⑧路线尽量短[2].

1.2 切削参数试验

研究近年飞机广泛采用的TA15钛合金的加工,切削参数是影响其生产效率和质量的关键因素,但受机床、刀具、零件等因素的影响,很难精确确定切削参数,必须进行试验[3].

图1 框数控加工流程

本试验研究钛合金精铣加工,机床为V1-3500,刀具为日本黛杰公司整体涂层硬质合金铣刀,刀具规格 Φ20R3,刃长50,前角 γ =10°,后角 α =10°,螺旋角β=50°,涂层为TiALN,顺铣加工,采用乳化液油雾外冷方式.测力系统是由瑞士产Kisler9257B压电晶体传感器三向铣削测力仪、Kisler电荷放大器、数据采集卡和计算机组成的.

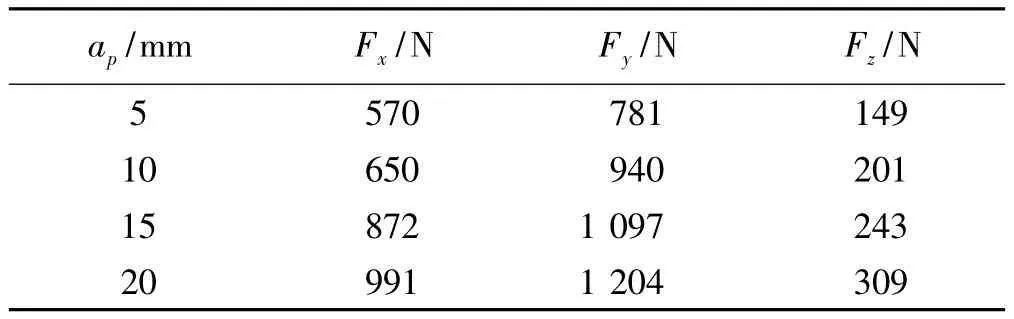

试件尺寸为200×150×30 mm,最终加工尺寸筋条高度28 mm,筋条厚度2 mm槽腔件.精铣时,铣侧壁时切宽为1 mm,切深、转速与进给量为变量.选择切宽为1 mm,每齿进给量0.1 mm,切削速度200 m/min,切深10 mm,分别进行试验见表1、2和3.

表1 切深对切削力的影响

表2 每齿进给量对切削力的影响

表3 切削速度对切削力的影响

由结果分析得精加工切削参数的参考值为切宽1 mm,切深10 mm,每齿进给量0.1 mm,切削速度300~400 m/min.

1.3 加工仿真

为检验数控程序的正确性,缩短零件的机床试切时间,利用VERICUT进行机床结构建模、运动建模、数控系统建模和刀具建模,建立的模型如图2所示.然后进行参数设置和仿真加工,再根据结果反复修改程序,直到合格为止.

2 应用实例

典型框板零件如图3所示,加工检验合格.

图2 零件的建模

图3 框板零件

3 结语

针对框板结构件的数控加工问题,提出了数控加工工艺流程,重点研究了切削参数试验选择和基于VERICUT的加工仿真,通过典型零件的加工证明了该方法的可行性.

[1] Li Y G,Fang T L,Cheng S J,et al.Research on featurebased rapid programming for aircraft NC parts[J].Applied Mechanics and Materials,2008,10(12):682-687.

[2]王令其,张思弟.数控加工技术[M].北京:机械工业出版社,2008.

[3] Yunqing Rao,Gang Huang,Peigen Li,et al.An integrated manufacturing information system for mass sheet metal cutting[J].Int J Adv Manuf Technol,2007,33:436-448.