330 MW CFB锅炉滚筒冷渣器流渣原因及应对措施分析

张思海,丁瑞锋,杨振森,王继荣,杨海瑞

(1.宁夏国华宁东发电有限公司,宁夏银川750408;2.清华大学热科学与动力工程教育部重点实验室,北京100084)

循环流化床锅炉冷渣器通过对灰渣的冷却,将灰渣物理热回收进入热力系统,既提高了燃料的热量利用率,又完成了对灰渣的输送[1].宁夏国华宁东电厂机组自投产以来,2台锅炉12台滚筒冷渣器均出现了不同程度的流渣问题,尤其是在机组高负荷运行期间,流渣问题更为严重.

冷渣器流渣会造成燃料有效热量的损失[2],损坏冷渣器本身以及下游的链斗输送机和斗提机,造成排渣系统故障[3].大量炉内热渣在短时间内进入冷渣器,会使炉内的物料和热量减少,对炉内燃烧环境非常不利,如果不能及时阻止流渣,则可能导致锅炉降负荷运行甚至停炉[4].同时冷渣器流渣也会污染厂房环境,带来大量清洁工作,而且高温检修作业时可能对人身和设备安全构成威胁[5].因此,分析循环流化床锅炉滚筒冷渣器流渣问题的原因,并提出相应的解决措施,对冷渣器及整个机组的安全稳定运行具有重要的工程指导意义.

1 冷渣器流渣原因分析

1.1 结构因素分析

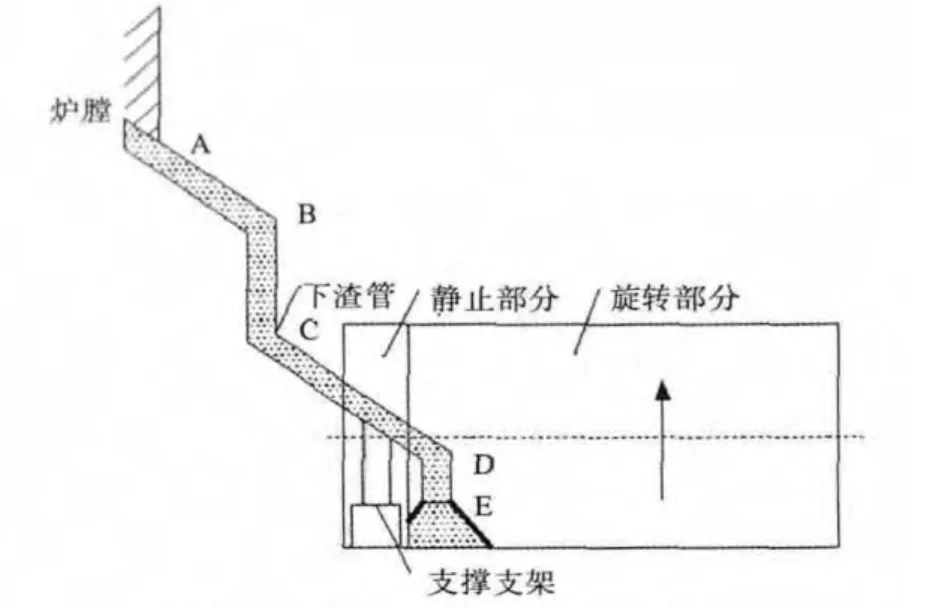

滚筒冷渣器本身的结构决定了它不转时不排渣和排渣量与转速成正比的运转规律[6].滚筒冷渣器出现的流渣问题也与其结构设计有很大关系.炉膛内的热渣在重力作用下经下渣管进入冷渣器,在下渣管底部堆积,形成一个锥体,如图1所示.宁东电厂的冷渣器由静止部分和转动部分组成,静止部分起到固定支撑作用,转动部分则通过转速控制排渣量.冷渣器在转动时,会把灰渣向排渣口输送,导致锥体被破坏,物料堆积高度下降,打破了压力平衡,同时炉膛内的物料会源源不断地进入冷渣器以维持新的平衡.当滚筒底部不能形成连续的渣封时,冷渣器就易出现流渣问题.

图1 宁东电厂滚筒冷渣器结构

渣封的形成与下渣连续性、下渣速度和筒体底部渣存量有关系.如果下渣管内不能形成连续的渣流,从炉膛进入下渣管的风和热渣便会形成气力输送状态,从而破坏渣封;如果下渣管中的流动过于流畅,下渣速度过快,前面的细渣流动快,后面的粗渣流动较慢,中部就会形成断流,致使下渣管出口的地方出现空缺,这样也无法形成渣封;如果筒体底部渣量过少,下渣管出口位置同样易出现空缺,也难以形成良好的渣封.

导致宁东电厂滚筒冷渣器出现流渣问题的结构因素主要包括以下两方面的问题:首先是下渣管底端(E处)到滚筒底部的距离太大,形成良好渣封所需的灰渣量大,渣封在滚筒转动过程中易被破坏.由于滚筒冷渣器转动控制滞后于炉膛排渣,所以当炉膛排渣不连续且滚筒继续保持原始转速运转时,滚筒底部没有足够的、及时补充的灰渣,渣封就容易被破坏.基于此,该厂曾尝试通过焊接手段来增加下渣管DE段的长度,而且在一定程度上确实达到了降低流渣频次的效果.其次是下渣管AB段尺寸短且倾斜角度大,渣管的阻力特性小,由于下渣过于通畅,粗渣跟不上细渣的速度,因此易出现断流,从而导致渣封被破坏.但受下游固定链斗输送机的位置限制,该厂难以通过滚筒冷渣器位置移动来延长下渣管长度,所以从结构改造的角度来避免流渣的主要方法,是通过在现有设备上增加辅助结构来降低灰渣的流动性和避免气力输送状态的发生.

图2 循环流化床锅炉物料平衡[7]

1.2 运行因素分析

机组的运行状况与滚筒冷渣器的流渣问题密切相关.以下将从给煤的粒径分布、煤质、机组负荷、炉内流化状况等多个角度进行分析.

1.2.1 给煤

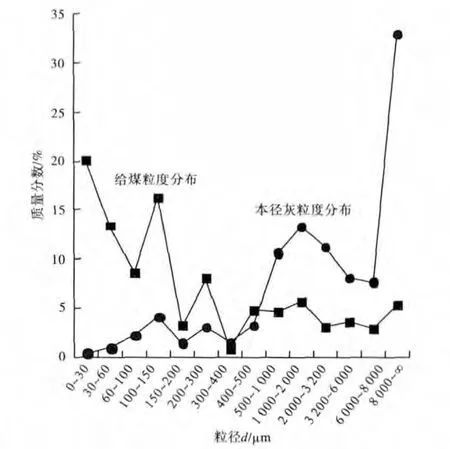

循环流化床锅炉是一个“一进二出”的系统[7],其床料经过“淘选”,粒径分布会形成一个很尖锐的峰[8],如图2所示.物料的保存效率如图中曲线4所示,左边细颗粒侧的形状主要由分离器效率决定,右边粗颗粒侧的形状则主要由排渣效率决定.床料粒径分布的峰恰恰对应系统保存效率的峰[8].从中可以看出,只有粒径尺寸在一定范围内的物料才是有效床料.给煤的粒径分布直接影响炉渣的粒径分布,而滚筒冷渣器由于不具备选择性排渣的能力,所以容易导致细颗粒的丢失.在排渣过程中,如果床料中细颗粒份额偏高,床渣的流动性好,此时细渣流动快,粗渣流动慢,后面的粗渣会跟不上前面的细渣,导致下渣不连续,从而破坏渣封.炽热的、流化极好的床料会携带气体,经下渣管喷涌进入冷渣器,形成从锅炉下渣口到冷渣器进渣口的渣、气两相流气力输送,导致排渣不可控,致使出现“流渣”问题.

图3 金凤煤种的给煤和本征灰分布

宁东电厂床料整体粒径偏细,而床料的粒径分布与给煤粒径和煤颗粒的成灰特性密切相关.以电厂使用的金凤煤种为例,采样分析可以得到其入炉煤的粒径分布和本征成灰特性,如图3所示.该煤种的入炉煤中,粒径小于300 μm的细小颗粒占到70%左右.该煤燃烧反应剧烈,热应力爆裂严重,可导致大颗粒在燃烧过程中破碎为小颗粒.同时,该煤种灰质较软,在床料流动过程中,粒径由于磨损会进一步减小,因而导致了床料的整体粒径偏细,致使灰渣的流动性较好.在排渣过程中,当床料流化不均使得粗细颗粒在密相区形成分层,将导致下渣管中的流动时而堵塞,时而不连续,渣封被破坏,发生流渣.

其次,煤质差异也会影响锅炉流渣的程度.以电厂在特定运行时间内流渣最少的冷渣器的流渣次数为基数,定义无量纲的参数f表征各个冷渣器流渣的相对严重性,f为各个冷渣器的流渣次数和该基数之间的比值.运行中发现,当煤质热值降低时,为保持原负荷,给煤量就需要增加,进而就会影响锅炉排渣量和滚筒冷渣器的流渣次数.煤质变化时,2台机组冷渣器的流渣严重性随锅炉给煤量的变化曲线如图4所示.由图可知,1#和2#机组的流渣规律是,煤质好时基本不流渣,煤质越差,煤量越大,流渣频次越高.

图4 煤量变化对流渣频次的影响

1.2.2 流化状况

炉膛内,特别是密相区物料的流化性能决定了炉膛内物料粒度沿高度的分布[9],物料的充分流化是解决锅炉滚筒冷渣器流渣问题的一个重要的因素.而密相区的流化性能是由返料灰、密相区大颗粒、风量配置、床层压降调整等因素所决定的.

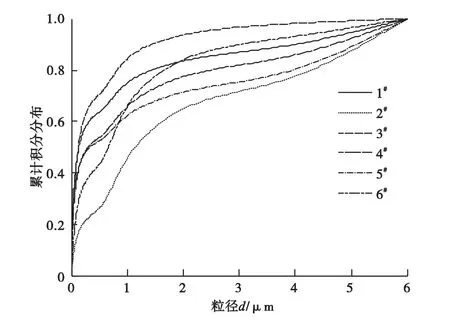

宁东电厂锅炉的返料口和排渣口均布置在炉后,且返料口与排渣口距离较近.这一结构布局导致大量返回炉膛的循环灰,没有足够时间被气流扬析夹带到炉膛上部,就直接从排渣口排走.所以冷渣器发生流渣时,排出的往往都是流动性非常好的细灰,如图5所示,粒径小于300 μm的细渣占到了40%以上的份额.

图5 1#炉各冷渣器的排渣的粒径分布

由于大量细床料通过冷渣器排出会导致有效床料量和热量的损失,对机组的运行非常不利.与其他冷渣器相比,排渣口离返料口较远的3#冷渣器流渣频次最低,如图6所示.因此,冷渣器和回料口的布置方式是解决冷渣器流渣问题时必须考虑的因素.

图6 1#炉1至11月各冷渣器流渣比较

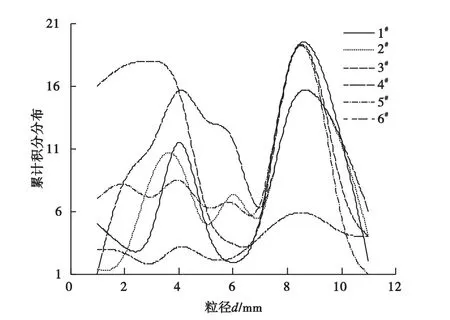

宁东电厂的入炉煤中石块比例偏高,这些石块不易被细碎机破碎,并且在投入炉膛后,也很难在燃烧过程中爆裂,因此将以大颗粒的形态在炉内循环.而入炉煤则是当地的次烟煤,燃烧爆裂性能较好,燃烧后会产生大量的细灰.最终石块和灰渣在炉膛底部形成“流化分层”,从而导致冷渣器进渣口的灰渣粒径粗细分布不均匀.当粗渣多时,流动性差,容易造成下渣管堵渣;当细灰多时,流动性好,容易流渣.堵渣时,冷渣器内的渣封会逐渐被破坏,再次疏通后,由于渣管内灰渣充满度较差,易形成气固两相流气力输送状态,又导致流渣.故对宁东电厂1#炉密相区不同高度的床料进行取样和粒径分析,如图7所示.图中的第一至五层分别对应布风板以上 0~15cm、15~20 cm、20~25 cm、25~30 cm、30~35 cm处.由图可知,床料的流化分层现象严重,第一、二层大颗粒含量高,随着高度增加,上层的细颗粒份额不断增加.同时,在机组运行过程中,风帽在物料的不断冲刷下会堵塞、磨损、破坏.部分风帽的损坏会导致其余风帽的流量发生变化,各个横向分布的风帽间会出现严重的流量偏差,直接影响了锅炉内的流化状况,导致床料的横向分布不均.此时,横向分布的各个冷渣器的排渣量也将出现差异,当冷渣器排渣量多时,流渣的频次也就会增加.所以,床料横向分布不均是导致同一机组上各个冷渣器流渣严重性差异的主要原因,也是锅炉流化性能差的直接表征.总体来看,床料横向和纵向流化不良,是导致滚筒冷渣器出现流渣问题的重要原因.

图7 宁东电厂床料不同高度粒径分布

一、二次风的配置在炉膛中起到了很重要的作用.一次风的主要作用是流化床料,而二次风的主要作用是补充氧气,缩小中心区缺氧区域,提高燃烧效率[10].同时一次风量和一次风速的配置,直接影响炉膛内物料的循环量和物料在炉膛空间的分布状况.宁东电厂循环流化床锅炉机组配置的一次风量偏低,有时甚至不能满足炉膛内物料充分流化的要求,从而导致物料混合不均,局部出现较大的气泡,影响了下渣管的连续下渣.此时,下渣管内易形成气力输送,致使锅炉的流渣频次增加.所以合理的配风比例,对于解决锅炉流渣问题也非常重要.

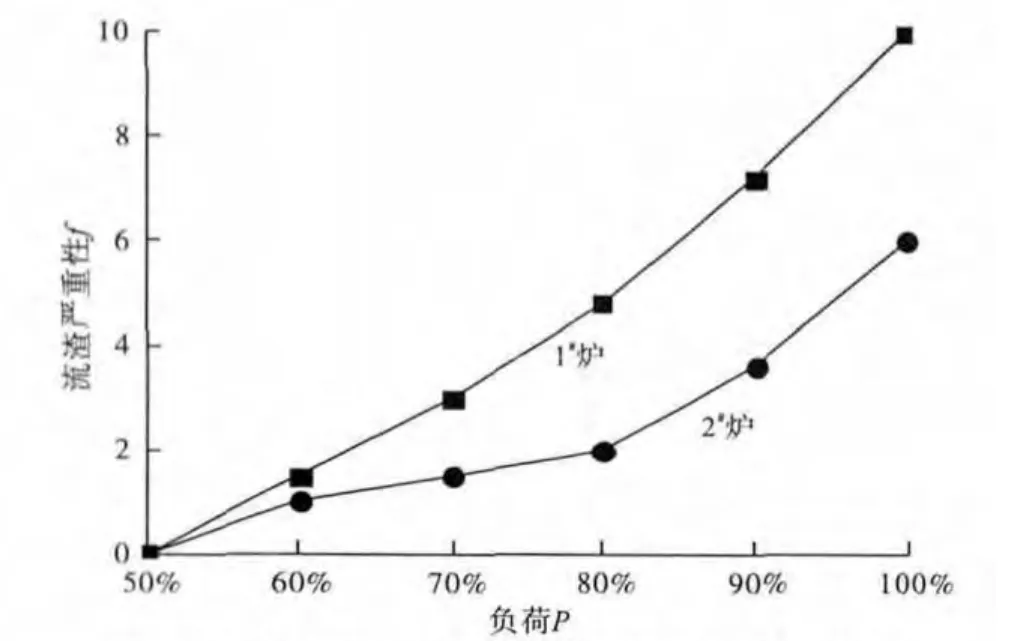

1.2.3 机组负荷

在煤质差、煤量大时,负荷的增加对流渣影响非常大,如图8所示.1#炉在60%负荷率以下和2#炉在70%负荷率以下运转时,流渣问题较轻,但随着负荷升高,流渣频次明显增加.可见,在煤质差的时候,负荷增加,给煤量及产生的粗、细灰渣量均增加,炉内床温整体升高,若炉内物料流化不良,此时流渣的可能性增大.因此,解决高负荷工况下流渣频次增加的根本措施还是优化密相区内的流化性能,以避免流化不均带来的粗细分层.

图8 滚筒冷渣器流渣频次随机组负荷的变化

2 滚筒冷渣器流渣问题的应对措施

基于以上分析,可知宁东电厂冷渣器流渣问题是设备结构和运行等多方面原因导致的.而改变返料口和排渣口的位置能改善返料循环的灰扬析夹带,减少排渣口区域细灰的流失.同时合理的下渣管结构有利于改善渣封的控制性能.从运行角度来看,煤质差、一次风量少及流化不均是导致流渣的主要原因.因此,建议从以下两方面采取应对措施,从根本上高效、经济地解决现有电厂滚筒冷渣器流渣的问题.

2.1 结构改造

在炉膛返料腿后段增加类似于滑梯下部的缓冲凸台,以使返料灰进入炉膛后更充分地散开到炉膛中心,避免返料细灰直接从排渣口流出,同时也能减小对风帽的冲击磨损.

改变排渣口位置,使其尽量远离返料口,避免大量的返料细灰直接从排渣口流出.

加装膜式壁下渣管来预冷灰渣,降低灰渣温度,从而降低灰渣的流动性,减缓下渣速度,以形成连续渣封.

改变下渣管的水平倾斜角以增加下渣阻力,减缓下渣速度,在筒底保持一定厚度的灰渣,从而形成炉渣对炉膛的密封.同时可以适当缩短下渣管和筒体底部的距离,以形成良好渣封.

在排渣口附近的下渣管上端,增加负压抽气装置.当下渣管内存在气力输送的气固两相流时,抽走一部分气体,减小气力输送动力源,以减缓流渣.

对排渣口附近的风帽进行有针对性的改造,关闭或者部分堵塞风帽以减弱排渣口的动力源,避免多余气体进入落渣管导致形成的气力输送状态,从而抑制流渣.

2.2 运行调整

根据循环流化床锅炉的物料平衡理论,合理控制入炉煤的粒度分布.应使床渣粒度集中在滚筒冷渣器有效工作范围内,不仅要避免粒度过大导致的“堵渣”,也要避免粒度过细导致的“流渣”.

为改善炉内流化状态,在运行过程中,应密切关注风帽的磨损状况,避免由于风帽风阻不均匀导致的流动恶化.应及时更换磨损严重、流量偏差较大的风帽,以改善炉内物料的流性能,使床料分布平整且横向和纵向混合均匀.从而避免各个排渣口排渣量和排渣粒径分布出现大的偏差.

适当提高一次风量,可有效抑制流渣.提高一次风量能够促进密相区内颗粒混合扩散,避免在横向和纵向的粒度分布不均,从而抑制排渣过程中交替出现的“堵渣”和“流渣”现象.另外,合适的一、二次风的配比会影响到灰渣中可燃物含量的高低,可以避免灰渣二次燃烧带来的冷渣器超温问题.在运行中,应该避免床压发生大的波动,通过优化布风结构,控制床压波动在1 kPa以下,以减轻动力源波动对排渣的影响.

3 结语

针对宁夏宁东330 MW CFB机组上出现的滚筒冷渣器流渣现象,从冷渣器结构和锅炉运行角度,提出了滚筒冷渣器设计、返料腿和排渣口结构优化的方案,同时针对锅炉运行方式,入炉煤粒径控制及煤种掺烧等方面提出了相应的改进措施.这些措施对于滚筒冷渣器的安全稳定运行具有非常重要的工程指导意义.

[1]司小东,吕俊复,王 巍,等.滚筒冷渣器传热模型的研究[J].动力工程学报,2011(5):342-346.

[2]李建锋,吕俊复,李 斌.300 MW循环流化床锅炉机组冷渣器的能效分析[J].燃烧科学与技术,2011(4):355-362.

[3]王 旭.300 MW循环流化床锅炉设备治理与运行优化[D].北京:华北电力大学,2012.

[4]刘世雄.循环流化床锅炉滚筒冷渣器喷热渣原因分析及治理[J].内蒙古电力技术,2013(2):107-109.

[5]李金晶,王 巍,杨 石,等.滚筒冷渣器传热特性的实验研究[J].电站系统工程,2009(1):11-13.

[6]綦金忠,郗厚站.滚筒冷渣器喷渣的预防处理及改造[J].产业与科技论坛,2011(12):89-90.

[7]杨 石,杨海瑞,吕俊复,等.基于流态重构的低能耗循环流化床锅炉技术[J].电力技术,2010(2):9-16.

[8]杨海瑞,岳光溪,王 宇,等.循环流化床锅炉物料平衡分析[J].热能动力工程,2005(3):291-295.

[9]姚 宣.循环流化床回路流动及颗粒分层特性研究[D],北京:清华大学,2010.

[10]杨建华,杨海瑞,岳光溪.循环流化床二次风射流穿透规律的试验研究[J].动力工程,2008(8):509-513.