曲轴加工中的车床配重计算

宋春兰,李广娟,田理中,刘 华

(江苏省徐州锻压机床厂集团有限公司,江苏 徐州 221116)

机械加工过程中,偏心回转体零件的加工非常普遍,因车床工件做圆周运动,质量的偏心会产生离心力。当工件重心与车床卡盘的回转中心不重合时,在旋转状态下就会产生一定的不平衡力,在不平衡力的作用下,加工过程中工件会产生振动,直接影响加工精度,当精加工转速较高时,很可能造成事故,因此偏心回转体的加工过程中,车床配重是非常重要的环节。配重计算即计算配重块的两个参数:位置及质量,位置主要根据车床卡盘参数及待加工零件的具体尺寸综合决定,以不干涉为原则;质量则用软件进行模拟计算。本文将以偏心曲轴为例进行详细介绍,供行业同仁参考。

1 确定配重位置

配重位置主要根据车床卡盘参数及加工零件的具体尺寸综合决定。配重块之间、配重块与卡爪、配重块与零件均不得干涉。配重块通过卡盘上T型槽固定,因此T型槽位置也是必须要了解的。为确保配重块位置的合理、实用,计算配重之前需确定以下四个参数:①车床型号、卡盘直径;②卡盘上T型槽尺寸及T型槽位置分布;③卡爪尺寸及位置分布;④待加工零件的尺寸。

2 在SolidWorks中建模

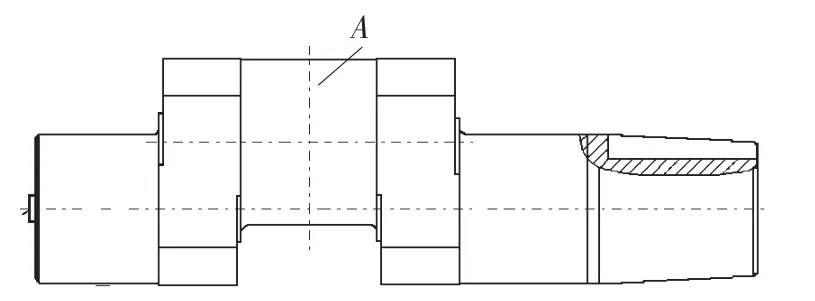

以图1中偏心轴颈A加工为例,建模时首先确定A外圆中心(XY坐标)与坐标原点重合,即重心与坐标原点重合,Z坐标为A外圆长度方向坐标。其次因是毛坯加工,应按毛坯图建模。零件密度正确配置,保证模型重量与实际零件重量相符。

图1 偏心轴颈加工

3 配重质量计算

模型建好后,通过软件的质量特性选项可直接计算出零件的重心坐标值,对应视图窗口中即图中小球所在位置,如图2所示。对曲轴重心进行分析,因曲轴是轴向对称零件,因此重心X坐标与零件中心重合,根据图2质量特性对话框可以看出Y坐标与零件中心相差74.411。根据力矩平衡原理,配重块位置应在重心与坐标原点连线的延长线上,方向与重心坐标相反。根据卡盘尺寸及T型槽位置确定配重块中心距坐标原点的Y方向距离设为Lp,假设配重块质量为Mp。

图2 零件质量特性

Mp=(零件质量×重心Y坐标)/Lp

根据以上公式,假设Lp=300,即算得Mp=154.672。建立质量为154.672的圆柱体模型进行装配,并通过对装配体进行重心计算,如图3所示,可看到重心与坐标原点基本重合,即配重计算正确。

图3 装配体质量特性

车曲轴其他轴颈时,配重计算方法同上,只需将待加工轴颈中心与坐标原点重合,按上述步骤计算即可。

4 实际应用

当曲轴偏心较大时,所需配重较重,体积较大,配重块往往需要分开布置。布置配重块时需注意以下几点:

(1)为方便操作人员安装,配重块不宜太重。

(2)因零件是毛坯,与所建模型重量及重心不可能完全相符,计算的配重Mp只能是一个接近的数值。因此,配重块需设计成几种大小不同的规格,方便调节。

(3)根据上述Mp计算公式可以看出,Lp越大,配重质量越小,从节约成本的角度考虑,Lp尽可能大一些,但需确保安全。

(4)配重块高度不宜过高,以防高速旋转时T型槽螺钉拉断。

(5)配重效果应达到翻转曲轴时,曲轴能够在任意位置停转。

(6)当配重较重,圆柱型配重块不能满足要求时,可使用扇形配重块,但扇形配重块重心不好确定,最好利用三维软件进行模拟。

5 结论

通过以上方法计算的配重基本能够满足使用要求,已在本厂进行了推广使用。其他偏心回转体零件的加工均可参照此法进行计算。

[1] 梁化春.曲轴偏心轴颈加工工艺方案探讨[J].锻压装备与制造技术,2009,44(1).

[2] 马永红.利用Solidworks软件为数控重型车床卡盘添加配重做平衡试验[J].金属加工(冷加工),2011,(19).

[3] 林俊峰.双拐曲轴内高压成形过程的有限元分析[J].锻压装备与制造技术,2005,40(4).