数控弧线下调式30×2500四辊卷板机液压系统的优化

窦高强,车小霞

(天水锻压机床(集团)有限公司 国家级技术中心,甘肃 天水 741020)

1 系统存在的问题及原因分析

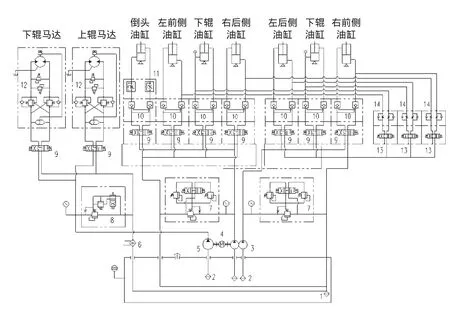

四辊卷板机属金属板料弯曲、校平不可缺少的设备,其弯曲钢板最大宽度2500mm,弯曲钢板最大厚度为30mm。原液压系统如图1所示。从使用过程来看存在着液压系统下辊和两侧辊油缸及前侧油缸在保压结束卸荷下行时产生冲击的问题。

从液压系统设计原理上来看,该液压系统采用了三位四通换向阀卸荷的回路,该系统在保压结束时,油缸在工进结束后切换到卸荷下行时瞬间由于油缸下腔带压换向进而产生冲击。

2 优化方案

改进后的液压系统原理图如图2所示。优化后的系统从安全性方面更加可靠,更加实用。系统集成在一起不仅外观美观,而且解决了在保压结束时由于卸荷而产生抖动与冲击问题。

3 优化后的工作过程

图1 原液压系统图

下腔工进结束后增加了下腔单独卸荷三位四通换向阀13,工进结束后该阀先带电0.5s使其压力油进行卸荷,再进行下腔回油。解决了系统在工进完成后,因油缸换向阀下腔带有压力,下腔油液无法在换向的瞬间回油而引起的冲击和抖动现象。在油缸上增加编码器(带有两个点),可以通过电气元件的检测使相关的电子开关导通相应的电磁阀动作,使油缸在上升、下行、工进瞬间升压并向需要的油缸相应的补液产生平衡而达到油缸同步,使油缸完成工进动作。工进完成后,当电气元件反馈的压力信号系统的压力高于设定的压力时,电气反馈电压控制相应的电磁阀13带电来卸荷,使系统的油液保持在稳定的状态,减少了冲击,返程到下始点时,所有的控制阀断电。

图2 改进后液压系统图

优化后的液压系统,卸荷的控制油路与主油路分开控制,但系统之间没有用管路连接而是用集成块之间的油路来连接,减少了泄漏,也为维修和查找问题提供了方便,也可迅速而无冲击地进行操作。在考虑阀的动作响应时,不能忽略高压管道内的可压缩性。控制油路用液压逻辑阀块直接安装在该机器的上部,以减少管道长度并能够使系统得到快速响应,通过专门的灵敏度和稳定性试验,使其动作滞后仅为0.3s,包括电气、检测系统在内的系统的总滞后不大于0.05s,比原来缩短了半个数量级,为提高系统性能创造了条件。为了使系统在有载与无载两种状态下工作,采用了数显屏来控制换向阀进行卸荷,使卸荷更加平稳可靠。

上述技术改造取得了显著的经济效果,机床更加平稳可靠,消除了在工进与卸荷切换时的抖动与冲击现象;新系统采用了数显屏调节方式,实现了有工件与无工件的自动调节,系统更加自动化;新系统具有很高的稳态精度及较好的动态性能指标,比原来的稳态精度调高了一个数量级;新系统允许以卷板机的最高速度加载,操作更加方便;改进后的系统的负载能力提高了30%,使系统对于偏心力矩的超负荷具有较大的能力储备,而原系统常因超负荷而停车;优化后的系统提高了油泵的使用寿命,降低了油温,保证了系统长时间连续运转。

综上所述,优化后的系统提高了整机的生产效率,提高了机床的稳定性,维修更加方便,取得了显著的经济效益。

[1] 秦建华.参数化设计在卷板机设计中的应用[J].锻压装备与制造技术,1999,34(2).

[2] 雷天觉,主编.液压工程设计手册[M].北京:机械工业出版社,1979.

[3] 张云龙,阎祥安.基于LINUX的卷板机数控系统的研究与开发[J].锻压装备与制造技术,2003,38(6).

[4] 乔 波,雷步芳,付建华,等.对称式三辊卷板机厚板压弯工艺参数分析[J].重型机械,2013,(2).