新、回风独立空调系统

毛树宝 姚志勇 王洪跃 黄韦华

(上海生物制品研究所有限责任公司,上海 200052)

当前,我国已成为能耗大国,节能形势十分严峻。数据显示,2009年,我国工业能耗占全国一次能源消费的71.3%,是我国节能的最重要领域。生物制药作为保障国民生命健康的重要生产企业,其生产能耗十分惊人,一个生物制药基地每年的能耗都在1.5万吨标煤以上。在生物制药企业内,保障净化车间环境的净化空调系统能耗最高,平均占到整个企业能耗的70%左右,因此净化空调节能是生物制药领域重点研究方向。

上海生物制品研究所有限责任公司地处上海市,已有超过50年的历史,目前是国内规模最大,集生物制品研发、生产、销售为一体的大型高新生物技术企业之一。研究所主要开发和生产防疫制品、血液制品、抗毒素、诊断试剂、基因工程制品,为人类的防病治病、保障人民健康做出了重要贡献。上海所下辖延安西路总所、安顺路虹桥分部、奉贤分部,及在建的奉贤生物医药产业化基地共四个生产基地。2000年以来,上海所年平均总能耗均在1.5万吨标煤以上,能耗十分惊人。其中,经过测试计算,2012年全所净化空调系统总能耗达到71.3%,是全所最大的能耗系统。其中,生技中心大楼、血液试剂大楼是最主要的用能车间。

1 生物制药常规净化空调系统介绍

1.1 生物制药领域净化空调特点及要求

由于生物制药产品的特殊性,其产品质量必须确保万无一失。《药品生产质量管理规范》即GMP标准是生物制药领域国家强制颁布执行的标准技术[1]。GMP标准对药物生产过程中的污染和交叉污染、微粒、微生物、生产环境有严格规定,这些问题大多都需要净化空调来解决。

总起来说,按照GMP标准,生物制药净化空调系统存在如下特点:

1)空气过滤要求严格。生物净化车间主要为A级、B级、C级净化车间,对空气过滤有严格要求。

2)各区域压力要求严格。为防止污染和交叉污染,生产区域各科室、各实验室之间有严格的压差要求,这些压差控制是保证药品不被污染以及操作人员安全生产的重要手段。

3)房间温湿度要求高。为防止房间内药品变质或霉变,车间都有严格的温度和湿度要求。一般要求温度在23℃,湿度为50%左右。

4)空调新风量大。为保证生产安全,一般车间都要求固定新风比,这与普通车间空调不同。且一般新风比较大,大约在50%以上。甚至一些重要的车间,如动物房等,要求100%全新风直流系统。

1.2 生物制药车间净化空调系统形式

生物制药车间一般都采用全空气空调系统,主要由冷站、锅炉房、冷冻水输配系统、冷却水输配系统、空调箱、高效过滤送风口组成。

制药生产基地各车间冷站一般都是按照车间需求单独设置,冷站一般采用离心式冷水机组或者螺杆式冷水机组,制备7/12℃冷水,经过冷冻水输配系统输送到各空调箱表冷器。同时,由于不同生产工艺可能需要部分冷冻水,因此车间冷机一般也同时承担这部分工艺生产负荷。工艺生产对冷冻水量需求与空调相比很小,但是其特点是需要全年供给。

生产基地一般设置一个集中锅炉房,生产0.8~1.0MPa蒸气,大部分用于空调加热、热湿,另一部分用于生产工艺。

空调箱是车间最重要的设备,目前国内大多数生物制药车间采用的都是一次回风空调箱,新风比全年固定。空调箱一般由回风段、新风段、混风段、预热段、表冷段、加热段、加湿段、送风段等组成。空调箱内一般会设置初效和中效过滤器。其空调箱如图1。

图1 车间一次回风空调箱示意图

为了严格保障生产车间的温湿度,空调箱一般都需要全年供热,其处理流程如下:夏季新回风混合后,首先进过表冷器进行制冷除湿,将混风湿度处理到低于室内湿球温度状态点;之后经过加热器,进行再热,将温度控制到送风温度附近;然后再经过加湿器,进行干蒸汽加湿,处理到送风状态点,送至末端高效送风口。在冬季,新风首先经过预热器(北方地区),之后与回风混合,将空气温度处理到设计状态点,然后进行干蒸汽加湿处理后送入末端高效送风口。

为了保证末端压力和房间送风量,空调箱送风机一般为变频风机,根据过滤器阻力变化进行调节,维持风量基本不变。

车间内一般布置有带高效过滤器的送风口,送回风口安装有电动调节阀,根据室内压差要求调节阀门开度。

1.3 一次回风空调箱存在问题

目前一次回风空调箱一般采用冷凝除湿原理来进行制冷降温,同时实现除湿。由于空调箱设计主要采用设计日或设计点负荷来作为系统热湿处理的设计依据[2],但是由于天气、使用条件等的变化,实际上房间显热负荷、潜热负荷比例可能与设计值完全不同,而末端设备的热湿处理能力只能按照某一特定的热湿处理特性曲线变化[3],因此系统运行中一定存在过度除湿和过冷的问题,在生物制药车间,必须要对制冷除湿后的空气进行再热、再湿等处理,这造成冷量和热量的大量抵消。因此,车间空调系统全年都需要供蒸汽,全年蒸汽用量极大。

实际上,生物制药车间产湿量十分有限,只有个别房间有产湿量,大部分房间产湿量是由人员造成的。因此,夏季空调的主要湿负荷是由新风带来的,回风基本不需要除湿[4]。但是对于新、回风混合的空调箱而言,就需要对全部送风量进行除湿、再热、再湿,由于风量变大,因此除湿、再热、再湿量也增大很多,从能量利用角度,十分不值当。

2 生技大楼新、回风独立空调系统介绍

生技大楼位于上海生物制品研究所有限责任公司的安顺路基地,共4层,总建筑面积为13112㎡,是在上世纪80年代由世界卫生组织援建,国际专家团队设计。

生技大楼冷站设计有3台制冷量为100万大卡的螺杆冷水机组,两用一备。冷水机组设计冷冻水进出温度为7℃和12℃。由于设备过于陈旧,不能满足使用需求,2010年更换为3台新的螺杆式冷水机组。

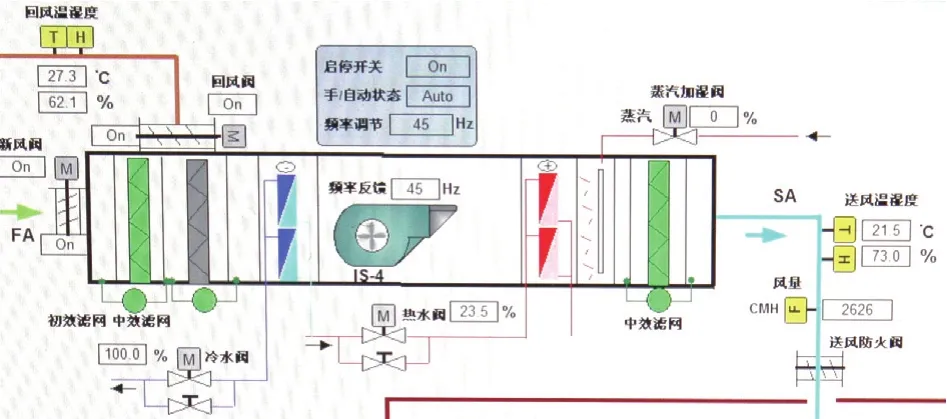

生技大楼原设计空调系统为新、回风独立处理空调系统。设计有两台新风箱(AHU-1、AHU-2)集中处理新风,然后送至11个回风空调箱。回风空调箱设计有11台(AHU-8~18),用来分别处理各生产区域的回风。两台新风空调箱风量均为32000m³/h,总风量64000 m³/h。各回风空调箱风量不等,从15000 ~30000m³/h,总回风量大约200000 m³/h,总体新风比大约为30%。

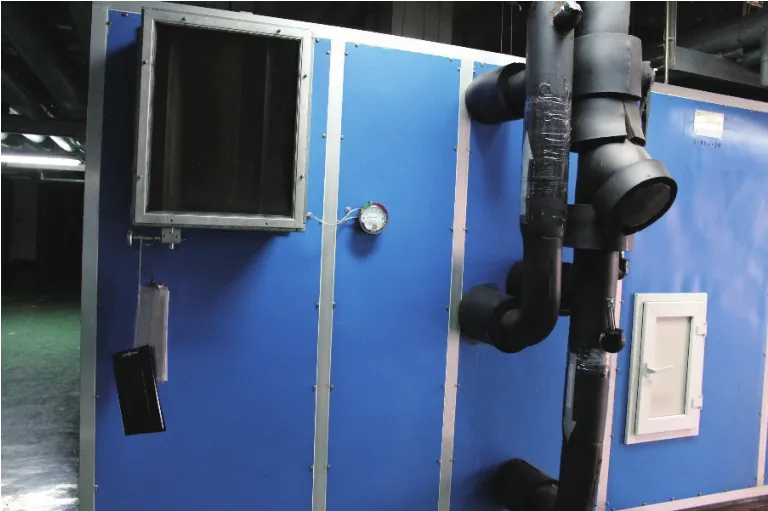

生技大楼冷站为二次泵系统。冷冻水系统二次泵分为两组,一组供给新风空调箱和部分工艺生产,一组供给回风空调箱。冷机制备7℃冷冻水,新风空调箱供给7℃冷冻水,而回风空调箱通过供、回水混合供给14℃冷冻水。两组二次泵在供回水管上都设有旁通阀。供给新风空调箱的二次泵系统由供水管设定压力控制旁通阀开度。而供给回风空调箱的二次泵系统,采用供水温度控制旁通阀,旁通阀不断调整开度使供水温度达到14℃。生技大楼新、回风独立处理系统原理图见图2,图3为新风空调箱。

图2 生技大楼新、回风独立空调系统示意图

图3 生技大楼新风空调箱

新风空调箱内有初效过滤段、表冷段、加热段、加湿段、送风段组成。回风空调箱由混风段、表冷段、加热段、送风段组成。其处理流程为:夏季新风空调箱对新风进行制冷除湿处理,之后进行一定再热后送至各回风空调箱。各回风空调箱主要对混风进行少部分制冷处理,然后送到各房间。在冬季,新风空调箱主要对新风进行加热加湿处理,之后送到回风空调箱,回风空调箱再对混风进行加热后送到各房间。

除了原设计的新、回风独立处理空调箱之外,由于生产需要,大楼内后期增加一些新的空调,这些空调为常规一次回风空调,与原设计的新、回风独立处理空调系统在同一机房内,由二次泵系统供给7℃冷冻水。一次回风空调箱内设有新风段、回风段、混风段、表冷段、加热段、加湿段、送风段。一次回风空调箱空气处理流程与传统一次回风恒温恒湿空调箱相同。

3 生技大楼空调系统测试

为了详细对比分析生技大楼两种空调系统的空气处理过程和能耗情况,于2013年7月对这两种空调系统进行了详细测试。分别选择了3台空调箱进行测试(一次回风空调箱AHU30,新风空调AHU1,回风空调箱AHU14)。测试基本方法为:在新风空调箱、回风空调箱、一次回风空调箱的表冷器前、加热器前、加热器后分别布置温湿度自计议,根据温湿度自计议记录的各段空气状态,在焓湿图上描述空调箱内空气处理流程,从而计算能耗。

3.1 一次回风空调箱测试结果

一次回风空调箱AHU30测试结果如表1:

表1 AHU30空调箱各状态点测试结果

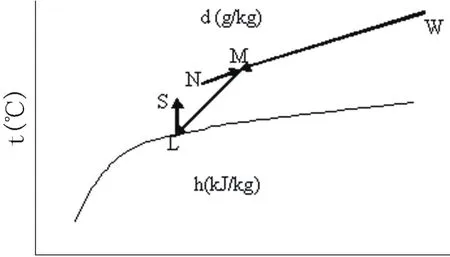

将处理结果在焓湿图上描述示意图如图4。

图4 AHU30空气处理流程示意图

图中,室外新风(W)在与回风(状态点N)混合后,至状态点M,在空调箱内被制冷除湿,至状态点L,然后再被加热至状态点S后送至各回风空调箱。

表2 AHU30空调箱制冷、加热量计算

根据以上测试结果,可以计算出其新风比大约为13%,其新风制冷量、回风制冷量、加热量如表2。

通过表2计算结果可以看出,空气处理理论上只需要40kW的总冷量,但是实际处理消耗了71.640kW的总冷量。消耗的再热量与理论制冷量相比,占到理论制冷量的78.75%。也就是说,整个空气处理过程中,由于采用新、回风混合后制冷除湿,然后再热的方式,导致整个空调系统多付出了78.75%,也就是31.5kW的冷量,同时也多付出了31.5kW的热量。这也解释了为什么车间净化空调夏季蒸气消耗量也十分巨大。

3.2 新、回风独立处理空调箱测试结果

新风空调箱AHU-1空气处理结果如表3。

表3 新风空调箱AHU-1空气状态测试结果

回风空调箱AHU-14空气处理结果如表4:

表4 回风空调箱AHU-14空气状态测试结果

总体上看,在AHU14内,新风比为14.3%,新、回风独立处理总体空气处理流程如图5所示。

从图5中可以看出,室外新风(W)在新风空调箱内被制冷除湿,至状态点L,此过程中新风被大量除湿,其温度甚至达到10℃,相对湿度达到95%左右。然后在新风空调箱内被加热至16.5℃(状态点X)后送至各回风空调箱。状态点N是回风空调箱AHU14的回风温度参数,与状态点X的新风混合后至状态点M,然后被干式表冷器降温至送风状态点S。该过程中冷热量消耗量计算如表5。

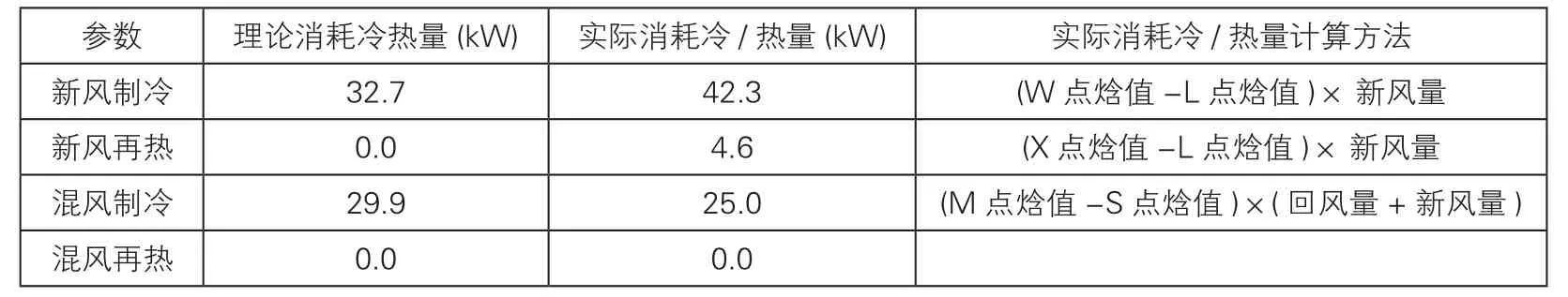

表5 新、回风独立处理空调箱制冷、加热量计算

图5 新、回风独立处理空调箱空气处理流程示意图

通过表5可以看出,新、回风独立处理后,整个处理过程中再热量比例大大减小,与理论总制冷量相比,只占到理论总制冷量的7.3%。也就是说,这种空气处理方法,使得系统比理论总制冷量只多付出了7.3%的冷量,当然,同时也多付了同量的热量。虽然也有冷热抵消现象,但是与一次回风空调箱相比,这种空气处理方式无疑已经大大减少了冷、热量抵消的现象。

3.3 两种空气处理方式对比小结

由两种空气处理过程实测数据结果对比可以得到如下结论。

1)一次回风空调系统的空气处理方式决定了其不可避免将造成较大再热量,如何减少或者消除这种大量的冷热抵消现象是净化空调系统节能的重要研究课题。

2)生技大楼原设计的新、回风独立处理空调系统,由于把新风单独制冷除湿再热,使得末端回风空调箱表冷器可以运行在干工况制冷降温状态,大大减少了系统再热量,节约了大量制冷和制热能耗[5]。

3)根据生技大楼空气处理过程,回风空调箱只需要高温冷水,因此完全可以单独设置一台带自然供冷的高温冷水机组,这样不仅可以提高冷机COP,同时还使得大量的自然冷源利用得到可能,这将大大减少冷机制冷能耗。

4 结 语

我国正处于经济快速发展阶段,能源消费量大、储备能源不足已经成为制约我国经济发展的重要战略问题,节能已经是刻不容缓的重大问题。工业能耗占我国社会总能耗最大,是我国节能工作的重点领域。上海生物制品研究所有限责任公司作为生物制药领域的重点企业,在节能工作上也负有不可推卸的示范带头责任。

在生物制药企业,空调系统是最主要的能耗系统。本文分析了本所生技大楼的两种空调系统:传统一次回风空调系统和新、回风独立处理空调系统,分别介绍了各自的组成及空气处理过程,并根据实测数据对两个空调系统进行了能耗对比。对比结果表明:采用新、回风独立处理的空调系统比传统的一次回风空调系统能大大减少再热量以及不必要的制冷量,可以大大减少空调箱夏季的冷量和热量需求,是一种值得在制药领域,乃至净化空调领域推广的空调系统形式。

这种系统是由国际专家团队在上世纪80年代设计,可惜直到现在,我国新建的生物制药车间净化空调系统仍然是以一次回风空调系统为主,这种状况不由得让人深思,因此笔者提出如下建议:

1)空调系统设计是空调系统运行是否节能的最重要的一环。我国净化空调系统设计者应该多到现场了解空调实际运行情况,大胆改进设计,提出更先进更节能的净化空调系统。

2)空调运行维护人员应该打破传统只抄表不测试、不计量的习惯,对空调系统空气处理过程应该有更多的深入了解,及时发现存在问题,并找出合理的解决办法。

3)空调节能事业需要设计者、设备生产企业、工程运行维护人员通力合作,互相交流学习,共同找到最节能的系统模式。

[1]中华人民共和国卫生部.卫生部令第79号,《药品生产质量管理规范(2010修订版)》,2010

[2]刘宪英. 中央空调能耗现状与节能途径探讨[J].中国建设信息供热制冷,2005(6):21-26

[3]韩伟国,陆亚俊. 风机盘管加新风空调系统ε值比较设计方法[J].暖通空调,2002,32(5):80-83

[4]李先庭,郜义军.一种基于低品位能量总线的集中空调系统[J].暖通空调,2011,41(2):1-8

[5]刘晓华,江亿.温湿度独立控制空调系统[M].北京:中国建筑工业出版社,2006