裂解炉辐射炉管焊缝返修工艺

石广湖

2007年5月份,在某项目8×15万t/a乙烯裂解炉施工中发现,到货的辐射炉管焊缝存在大面积裂纹等缺陷。当时的具体情况为,在对CAF1和CAF2炉炉管焊缝进行5%RT抽检时,发现炉管焊缝存在质量问题,抽检的32道口共有:1道口有裂纹,3道口有条渣、未熔合等缺陷,按JB4730—2005评片为Ⅳ级。后面对其他炉子的炉管进行射线检测,发现总计有辐射炉管136道存在需要返修的缺陷。经查原制造厂无损检测底片,并与现场无损检测底片相对比后得出结论,此裂纹为焊接过程中产生的热裂纹,当时无损检测人员在评片过程中漏判。

按规范要求,此部分炉管应返回制造厂或者由制造厂到现场来进行返修,因施工周期有限和实际情况,制造厂委托我公司对此管焊缝进行修复。本文以此次高铬镍焊缝返修为例,全面介绍高铬镍辐射炉管焊接及返修的相关问题。

1.材质说明

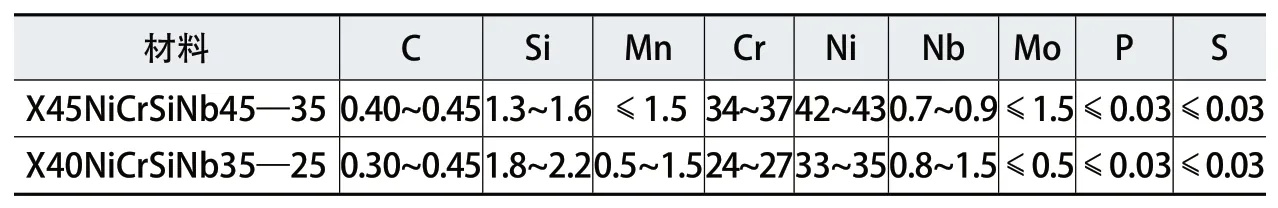

裂解炉炉管材质分别是X40NiCrSiNb35—25和X45NiCrSiNb45—35,两种材料是耐高温、抗氧化和抗渗碳的特种合金,富含有Al、Ti、Ni、Nb等合金,母材的化学成分和力学性能分别如表1、表2所示。

从表1看出,该种材料焊接时主要考虑焊缝的高温耐热强度,因为该种材料化学成分中的Ni含量较高,主要是为了提高材料的耐高温性能,同时在焊接过程中Si可以起到一定润湿焊缝熔融金属的作用。

2.返修工艺

(1)焊接方法 为了避免X40NiCrSiNb35—25和X45NiCrSiNb45—35在焊接过程中出现热裂纹,应采用热输入相对集中且较小的钨极氩弧焊的焊接方法。

(2)焊接材料的选用 在特殊材料的焊接施工中选用正确合适的焊接材料极为重要,焊接材料应保证熔敷金属的C、Cr、Ni、Co、Mo、W及Nb等含量分别与母材成分相当。X40NiCrSiNb35—25焊接选用25.35Nb TIG,X45NiCrSiNb45—35的焊接选用35.45Nb TIG。

(3)焊接工艺制定 从X40NiCrSiNb35—25和X45NiCrSiNb45—35材料的焊接性分析可知,该种材料的焊接过程中主要存在以下问题。因此,在制定焊接工艺时应考虑如何解决这些问题。

第一,焊接热裂纹问题。解决办法:一是严格控制有害杂质,尽量选用S、P含量相对较少的焊接材料。同时在焊接前彻底清理坡口,必要时可采用丙酮清洗坡口两侧,以防油污、杂质等熔入焊缝金属,引起热裂纹;二是应尽量减小焊缝过热,避免形成粗大的柱状晶,焊接时应采用小的热输入和小截面焊道,采用多道焊接,严格控制层间温度在100℃以下,以防止焊缝及热影响区晶界组织成分增大,造成焊接接头的高温韧性下降。

表1 化学成分(质量分数) (%)

表2

第二,化学成分偏析问题。产生原因:一是X40NiCrSiNb35—25和X45NiCrSiNb45—35含碳量高;二是为了提高炉管的抗氧化性能,在材料中加入较多的Si元素。由于Si元素含量的提高,使焊接时极易造成化学成分偏析,从而产生焊接热裂纹。

解决办法:采取合理的焊接工艺,控制焊接热输入,同时应提高焊接的合格率,减少焊缝的返修,避免焊缝金属二次过热,从而降低焊缝化学成分的偏析程度。在焊接施工中,必须首先确定焊缝缺陷的具体位置,清除缺陷时要尽可能减小开口面积。开口面积越大,补焊热影响区越大,产生热裂纹的倾向就越大;反之亦然。补焊缺陷时应采用小电流,快速焊。

第三,母材的微裂纹。应尽量采用坡口机加工,避免等离子切割时母材受热产生缺陷。组对焊接前,必须对坡口认真清理,并进行严格的外观和渗透检查,坡口表面不得有裂纹、夹渣、分层等缺陷。氩弧焊完成后,待焊缝冷却至室温后,做渗透检查,其他焊层之间应进行目视检查,认真清理层间焊道。焊接完成后,还应对焊缝母材及热影响区进行渗透检测,确认无裂纹为合格。

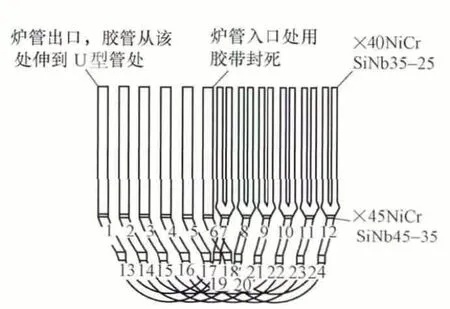

(4)具体返修焊接工艺 第一,需要返修部位在整个管排的下部(焊口号1~24),具体如图1所示。修磨时在U型弯管下部垫上支撑物并对进出口直管上的夹具进行检查,确保在返修时炉管不会产生相对位移。管束间距约为80mm,需要将下部的固定支撑拆卸,用小方木将管束向左右各撑开50mm,这样间距达到180mm,可以满足砂轮修磨和焊接操作。由于焊接部位距上面固定部位约10m,一侧撑开50mm,炉管变形率约0.5%,在弹性变形范围内,所以不会对管子本身造成影响。如果缺陷不在管束内侧,则不用将管束撑开。

第二,根据底片所示缺陷部位,准确定位缺陷位置,用砂轮打磨,直至将缺陷清除干净,然后做PT检测,确认无缺陷后进行焊接修补。如果缺陷为裂纹,为防止裂纹扩展,打磨时要从距离裂纹的两侧各20mm处开始向裂纹中间进行,如图2所示。

图1

图2

第三,充氩时采用整个管束整体充氩,胶管从辐射段出口伸到U型管根部,并对炉管入口用胶布封死。开始时氩气流量12~20L/min,待氩气从焊缝流出来以后,氩气流量可以适当的调小。

第四,在焊接时应将炉管间撑开的木块松开,对管排的位置复查后再进行焊接。

3.检测

返修完毕后进行外观检测,合格标准为表面不得有裂纹、气孔、咬边和熔合性飞溅,余高应≤2mm以及凹陷≤0.5mm。外观检测合格后焊缝表面做PT检测,JB4730—2005 标准I级合格;最后进行射线检测,JB4730—2005标准II级合格。

4.结语

该项目8台裂解炉总计136道焊缝返修,从2008年3月28日开始,2008年5月3日全部返修完,返修后的RT一次合格率为100%。2009年8月裂解炉一次投产成功到目前一切正常。

此次返修结果表明,只要选用正确的焊接材料,采用合理的返修工艺,严格控制返修过程,就能提高焊接返修率。我公司对裂解炉辐射炉管进行如此大面积返修尚属第一次,在高铬镍材料的焊接安装中,此类问题还会再次出现,但在不断的施工和经验总结中,我们将会对高铬镍材料的焊接和返修有更深层的了解。