CD5263E×35/63数控车床刀架改造

朱 坤 谢星昊

(洛阳轴承控股有限公司 河南洛阳)

洛阳轴承控股有限公司使用的CD5263E×35/63数控车床采用双立柱、一横梁、左右两个移动数控滑枕(上装夹刀器夹车刀),用于轴承套圈数控成型车加工。为实现对工件磨削加工,提高表面粗糙度,改造机床左刀架夹刀部分,拆除夹刀器,联接电主轴(电磨头)。

1.机械部分

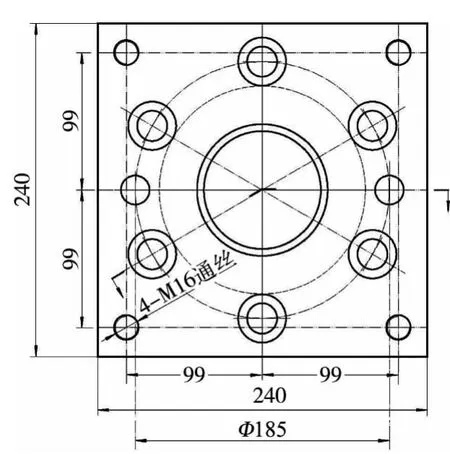

(1)设计制作过渡盘(安装在机床左滑枕下部用于装夹车刀的装置)。拆除夹刀器,对连接处的安装尺寸及形状进行测绘,设计并制作出连接用的过渡盘(图1),实现左滑枕与电主轴紧密连接,确保电主轴磨削工作时的稳定性。

(2)加装电主轴磨头(图2)。电主轴主要是将电机内置于主轴内部直接驱动主轴,实现电机、主轴一体化。根据测量的安装尺寸,先将制做好的过渡盘固定在左滑枕下部,然后将电主轴底座与过渡盘实现对接。调整过渡盘和电主轴底座之间的过盈间隙配合,使电主轴的中心始终保持在左滑枕的同轴线上,确保左滑枕和新加装的电主轴同心度,电主轴磨削时不会出现跳动偏差。

图1 过渡盘尺寸

图2 电主轴结构

(3)设计制作冷却水箱。由于工件与砂轮间的冷却液和电主轴的内部冷却液要求质量、纯净度不同。制作两个冷却水箱,每个水箱上部安装1个水泵电机,提供箱体内冷却液循环动力。1个水箱中引出的水管连接固定在电主轴磨头外部,在加工过程中对轴承工件外部进行冷却。另1个水箱水管连接到电主轴冷却装置接口,用于电主轴的内部冷却,防止电主轴因工作温度过热而烧坏。根据生产现场实际空间状况,1个水箱置于基坑内(地平面以下),另一个置于基坑上(地平面以上)。

2.电器部分

机床原设计为左右双刀架,右刀架为数控刀架,左刀架为普通刀架。改造只将左刀架车削功能改变为磨削功能,原机床设计的刀架进给功能保持不变,需改造加装的电主轴磨头控制部分,即要求加装变频器,实现对电主轴的无级变速,精确控制电主轴启动、停止以及升、降速。为维护维修方便,延长电气元件寿命,可将电主轴控制电路的输入、输出点编入机床原设计的PLC中。

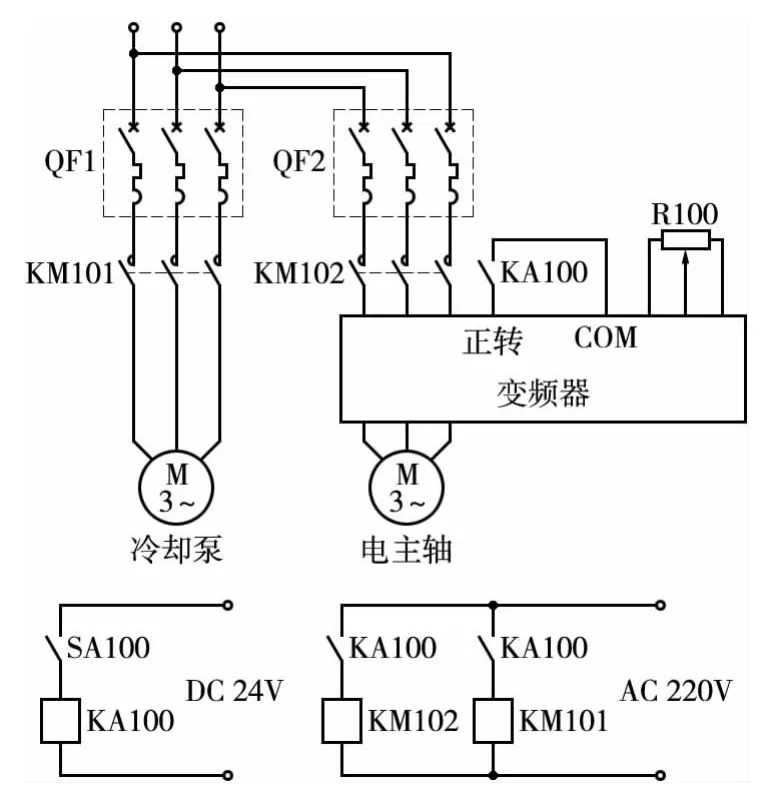

(1)电 气原理(图 3)。机床静压接触器触点KA100闭合后,线圈KM102吸合,变频器处于接通状态。需要磨头运转时,只需拨动主令开 关 SA100,使线圈KA100吸合,同时由KA100控制的KM101吸合,启动冷却系统。KA100接通变频器正转端子,变频器输出信号,电主轴开始运转。由于变频器已被设置为端子输出,因此调节调节器R100,可控制电主轴转速。

图3 电气控制原理

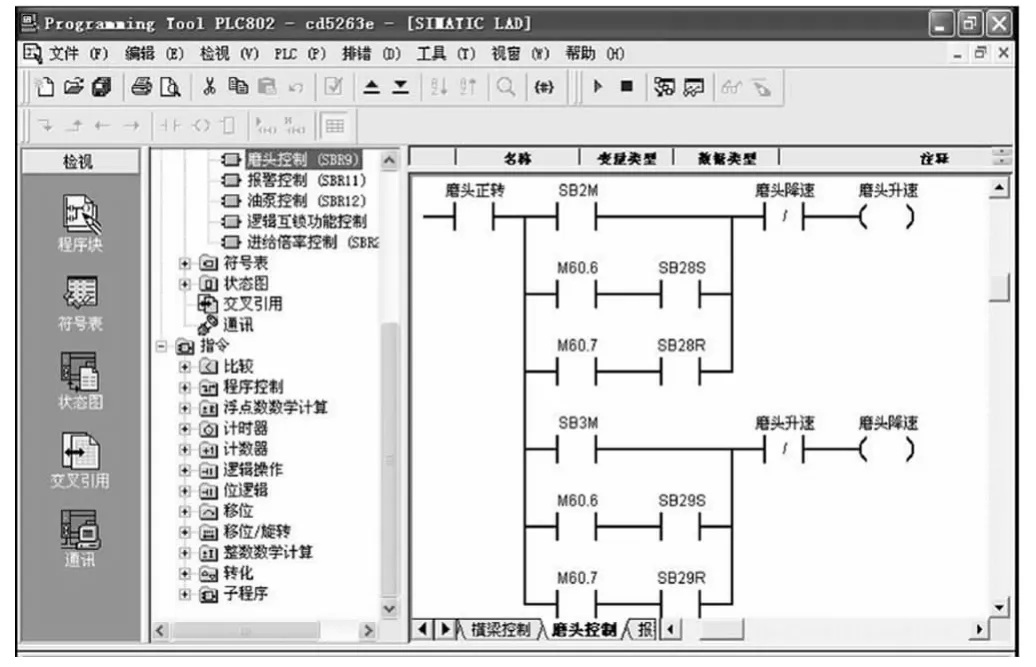

图4 PLC程序

(2)PLC控制部分。该机床采用西门子802D-s1数控系统,可在系统中编程和模拟量输入输出控制的改动,并在机床原PLC控制程序里插入新的控制块,编写控制磨头启停、升降速以及水泵启停的输入输出点位(图4),使PLC可控制机床动作,方便操作与维修。在操作控制面板加装调速器和冷却控制按钮,以控制电主轴磨削速度及实现磨削过程中的冷却功能。

CD5263E×35/63数控机床改造后可实现加工转盘轴承工件的沟道磨削及平面磨削功能,扩展了机床加工范围,提高了转盘轴承产品精度,满足市场需求。