高温高压法兰螺栓预紧技术的选用

潘从锦 邓乃文 杨 博 魏 毅 韩雪艳

(中国石油克拉玛依石化分公司 新疆克拉玛依)

一、法兰密封和泄漏

法兰密封由法兰、密封垫和紧固件3部分结构组成,紧固件通常由螺栓、螺母及密封垫3个部件构成。法兰是通过紧固螺栓压紧密封垫实现密封的,每个部分都必须正确才能保证密封,任何一部分都不能补偿其他部分的致命缺陷。法兰密封失效,主要是介质在密封垫处的泄漏。法兰强度、密封面形式、粗糙度等机械性能对密封的影响,在现代工业中已经逐步得到解决。随着材料研发和加工制造能力的提高,高强石墨垫、波齿复合垫、金属八角垫、椭圆垫在不同工况的高温高压法兰中均具有良好的密封性能,可以满足其强度、回弹性要求,防止了密封垫“渗透泄漏”的发生。随着高强度螺栓和高温合金螺栓的应用,螺栓材料方面的问题也已逐步得到解决。

螺栓预紧力失效造成的泄漏是法兰泄漏中最为常见的形式。法兰工作正常时无泄漏,当螺栓未能给密封垫提供足够的预紧力时,就会造成法兰泄漏。预紧力过大造成密封垫压溃,也会引起泄漏。要使法兰不泄漏,就必须确保密封面整个圆周上都有正确均匀的预紧力,保证密封垫正常工作。如果螺栓和连接面以相同的速率,在同一时间膨胀或收缩,将不会有螺栓预紧力丢失的趋势。实际上,在很大程度上,因为螺栓被隔离在孔里,它们的温度变化会滞后于法兰。在加热的时候螺栓不会像连接面一样膨胀得那么快,连接面将在短期内发生载荷增大,这有可能导致螺栓屈服。在冷却阶段螺栓冷却滞后于法兰,会引起短期内载荷丢失。螺栓的预紧力在实际工况中是随着温度压力变化处于动态变化的,适度的预紧力是防止法兰密封“界面泄漏”的关键,如何精确控制螺栓预紧力也是长期困扰现代工业的难题。

二、螺栓预紧方法

1.扭矩紧固法

扭矩紧固法是最常用的控制预紧力的方法,通过控制扭矩实现对螺栓预紧力的控制。在高温高压法兰中使用的比较广泛的是液压扭力扳手,见图1。通过设定泵站压力控制液压扳手输出扭矩,液压扳手体积小,出力大,可以解决狭窄空间的螺栓紧固问题。螺栓通过液压扭力扳手得到的预紧力还与螺纹表面和法兰标的粗糙度、润滑状态、拧紧速度和温度等有关。由于受摩擦系数和几何参数偏差的影响,在一定的扭矩下,预紧力数值的离散系数较大,精度不高,其误差通常在±(10~25)%之间。

液压扭力扳手紧固螺栓时,需要额外的一个点来阻止工具移动,反作用力支点越近,偏载力越大。使用时可能很难找到一个固定的可靠的着力点,需要防止螺母跟转的扳手。使用液压扭力扳手时螺栓末端受到附加翻转力矩,两侧螺牙变形克服螺牙摩擦,损失扭矩未知;在螺栓载荷作用下,可能出现螺母嵌入、受力面受损,增加未知的摩擦力。螺栓螺纹间的摩擦,偏载造成的额外不确定摩擦,螺母和法兰面间的摩擦,都是螺栓预紧力不均匀的原因。另外,液压扳手由于偏载容易损坏螺栓螺牙。

图1 液压扭力扳手

2.液压拉伸法

液压拉伸预紧技术是通过液压拉伸器拉伸螺栓完成预紧的,液压扭力扳手工作示意见图2。液压拉伸方式是通过液压油缸直接对螺栓顶部端头施加拉伸力,将螺栓拉伸到需要的长度,然后将螺母紧固,保留施加的载荷。由于不受螺栓润滑效果和螺纹摩擦力大小的影响,拉伸法可以得到更为精确的螺栓载荷,载荷误差通常为±10%。此外,拉伸工具还可以对多个螺栓同步拉伸,使法兰面全部螺栓受力均匀,得到均衡的载荷。

液压拉伸器的优点是没有偏载,缺点是当拉伸器拉伸到需要的预紧力后用不精准的手动力方式去拨动螺母,控制螺母转动的角度,不能消除即时效应。拉伸器泄压时螺栓回弹,预紧力转移过程中损失,最初的拉伸预紧力不等于最终形成的实际预紧力。导致螺栓实际承受的载荷和拉伸器的目标载荷有差距,实际载荷参差不齐,离散性较大。木桶效应在实际载荷最小的螺栓区域显现出来,就是法兰密封失效外漏。拉伸工具通常需要较大的工作空间,提供的拉伸力有限。

图2 液压扭力扳手工作示意图

3.扭力拉伸技术

扭力拉伸技术是近些年来发展的一项新的螺栓预紧力控制技术。该项技术的主要是通过一个独特的螺母垫圈和液压驱动套筒来实现扭矩和拉伸预紧力的转换。螺母垫圈如图3所示,顶部为一定加工精度的环形平面,底部的六角面上机械加工有径向发散沟槽,下方的六角螺母体内镶嵌有和要紧固螺栓螺纹相同的螺纹圈。上端面的平面可以减少相对转动产生的摩擦力,而下端面的发散沟槽,可以增强和法兰面的摩擦力,防止垫圈在法兰上的转动。将螺母垫圈通过螺纹配合安装在螺栓上,转动直到垫圈底部和法兰表面贴合。将螺母安装在螺母垫圈上,液压驱动头将套筒扣在螺栓螺母和垫圈上,套筒握住垫圈下方六角体使其不转动,同时转动螺栓螺母,螺栓不转动,进一步转动螺母时,螺栓就能直接被拉伸。同时垫圈内部的螺纹牙随之沿轴向上移,从而扭矩能转换为拉伸力。紧固完成后,就如同双并螺母,具有一定的防止松动效果。扭力拉伸技术工作示意见图4。

图3 螺母垫圈

图4 扭力拉伸工作示意图

和扭矩液压扳手对比,液压扳手上的反作用力臂被一个驱动套筒所替代,直接转动螺母就与拉伸器一样能具有很高的精度。螺母垫圈安装于螺栓螺母下面防止螺栓转动,使扭矩转换为精确的拉伸预紧力。螺栓本体不存在扭转,直接进行轴向拉伸,没有弯曲力,不需要外部的反作用力支点,不会产生夹伤点,每一个螺栓都能获得均匀的螺栓载荷。消除人为误差,螺栓紧固更加精确,更加安全。

螺母垫圈在法兰面和螺母之间形成一种转换,垫圈与法兰相互接触的面不会有相对转动,转动只发生在螺母的下表面及与之相连接的垫圈上表面间。螺母的下表面喷涂有二硫化钼涂层,这样是摩擦力变得可以控制。另外,当安装上螺母垫圈后,螺栓在紧固过程中没有偏载。原本不可控制的条件变成可控制的条件,无偏载,摩擦小,这样可以比较精确地控制密封预紧力。螺栓的预紧力精度可知,需要的扭矩减少,应用潜在的失误降低。在螺母与垫圈表面间的摩擦力为已知及配合不存在偏载的拉伸下,其产生的预紧力可达到通用工业通用标准的±(5~10)%。

扭力拉伸法并非传统意义上的完全拉伸,由于扭矩和摩擦力的影响,拉伸力并非完全精确。由于增加了螺母垫圈,螺栓紧固成本相应增加;另外,螺母垫圈通常只能一次性使用,重复使用不能保持有初次的扭力拉伸效果,每使用一次扭力拉伸技术均要更换螺母垫圈,使其投入费用增加更多。由于螺母垫圈的存在,使用扭力拉伸技术紧固法兰用的螺栓必须在原螺栓的长度上增加和螺母垫圈厚度相等的长度。如果是在泄漏发生后初次使用扭力拉伸技术,就必须更换紧固法兰的所有螺栓,维修处理泄漏的成本成倍上涨。

相对于扭力拉伸方法,传统的紧固方法缺点在于:(1)紧固方法只在于控制工具的输出力量,而很难检测达到的螺栓预紧力,造成无法达到所需的预紧力精度;(2)紧固方法本身在同一法兰上达到的均匀性误差较大。

三、3种螺栓紧固方法的安全质量和经济性比较

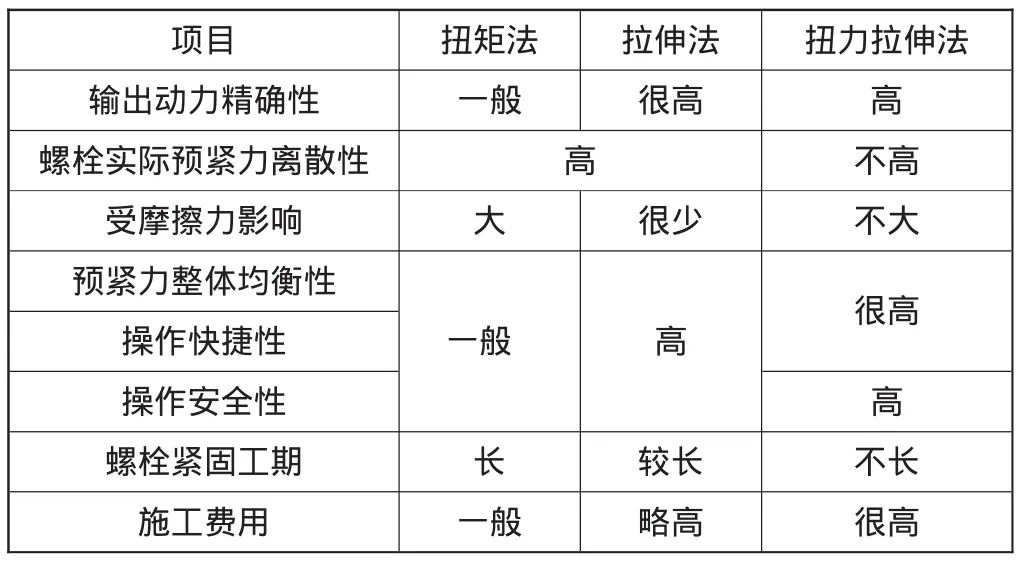

螺栓的预紧力控制在密封垫材料屈服极限的90%以下,40%的最小预紧力以上。控制的实际预紧力精度越高,预紧力波动区域约窄,受法兰温变工况影响小,说明其密封性能越好,承受外部环境改变预紧力影响的能力越强。通过3种螺栓紧固方法比较(表1)可以看出:从施工的质量上,扭力拉伸法最高,拉伸法次之,扭矩法最低;从操作的安全性来比较,扭力拉伸法最好,拉伸法和扭矩法需要人工扶持机具操作安全性相对较差,从经济性来讲,扭力拉伸法费用昂贵,是拉伸法和扭矩法的数倍,后两者中,拉伸法费用略高。

表1 3种紧固方法的质量和经济性

四、结论

在高温高压法兰的紧固过程中,传统的液压拉伸法和扭矩法在经济性方面有着无可比拟的优势,使用效果也很不错。若高温高压法兰在使用中存在频繁的压变和温变,还可能出现超温超压、振动、疲劳损坏的现象,容易发生泄漏的现象,法兰密封失效后造成严重的危害则选择扭力拉伸法更为合适,好钢用在刀刃上。要按照法兰在生产过程中的重要性、危险性以及安全和经济性的要求来合理选择法兰螺栓的紧固方式更为重要。