合金冶炼中频炉炉龄影响要素分析

陶力农

(浙江杭钢紫鼎工贸有限公司 杭州)

随着中频控制技术的成熟,中频无芯感应电炉(简称中频炉)熔炼以其特有的方便、环保、工艺和设备简单等优势,在铸造行业广泛应用。目前在控制技术上已不存在问题,但中频炉的使用炉龄(炉衬寿命)不够理想,则是中频冶炼过程中普遍存在的一个问题。

一、中频炉简介

1.中频炉工作原理

中频炉是将常用的低压工频(50 Hz)交流电转变成频率达200~10 000 Hz的交流电,配合相应的冶炼设备进行金属冶炼的一套电冶炼系统。主要原理为通过一套控制系统将三相工频交流电整流成直流电流,通过逆变成为可控可调节的中频交流电流。根据电磁感应原理,中频电流的磁场在金属材料产生涡流,释放出大量的热量直至将金属熔化,完成电能到热能的转换,这就是中频冶炼系统的工作原理。

中频炉广泛用于有色金属的熔炼,主要用在熔炼钢、合金钢、特种钢、铸铁等黑色金属材料以及不锈钢等有色金属材料的熔炼,也可用于铜、铝等有色金属的熔炼和升温、保温。

2.系统构成

中频系统主要由中频炉(炉体)、中频电控系统、水冷却系统及其他辅助系统组成。炉体主要由炉壳、感应圈、炉衬3个主要部分组成,炉壳用非磁性材料制成、感应线圈由矩形空心紫铜管绕制成螺旋状简体,管内熔炼时通冷却水。炉衬寿命代表着技术装备、工艺操作、生产管理、生产效率、乃至生产成本的高低。

二、中频炉炉龄的影响要素分析

中频炉在冶炼过程中出现的主要问题有纵横向裂纹、炉面衬层剥落、磨损等,炉衬容易裂纹导致多处崩裂造成局部区域过薄而报废。同时金属液由炉嘴与炉衬之间的裂缝流进炉衬,对炉衬使用寿命造成影响。

1.筑炉工艺不规范

当前炉体的筑砌主要以个人经验为主,仅将相关的筑炉材料进行简单的配比和烧结即完成。在此过程中,存在筑炉前对相关材料的质量把控、材料检测、材料性能等缺少定量规范。在筑炉过程中,炉衬材料的配比、粒度级配、打结料搅拌在处于人工操作状态,没有严格的计量支撑和检测。炉体筑好后,在烧结过程中,烧结方法随意性大,烧结温度控制没有量化标准。由此可看出筑炉工艺不明确,缺少量化指标,很容易造成筑造的炉体先天不足。

针对该项问题,依据炉的大小和冶炼的钢种以及设备控制系统的性能,对筑炉材料的粒度级配和临界颗粒提出明确要求,常用<2 t的炉子临界颗粒直径采用5 mm,同时明确了烘烤曲线。

2.炉衬打结质量不高

(1)颗粒配比不规范。目前炉衬打结时,只是将购进的镁砂简单进行级配再加入一定比例的硼酸就打结炉衬,且配料过程中进行人工搅拌操作,使得炉衬不可避免形成空隙,这直接影响炉衬的烧结层。当空隙的大小及数量达到一定程度就无法阻止钢液的渗透,最终导致漏炉事件发生,因此合理的砂粒配比至关重要。

在实际操作中,根据炉底、炉壁的工作情况分别进行调整,底部由于高温时间长,要求炉底强度高,因此粗砂的比例要大,而炉壁中粗砂的比例要相对偏小。

(2)烧结和烘烤过程。烘炉的主要目的是获得较为理想的烧结层,烧结层的好与坏直接影响到炉衬的使用寿命,因此烘炉是延长炉龄的重要环节。紫鼎在用的打炉方式仍然为比较原始的湿法打炉,水分的存在使得烧结过程存在众多不确定因素。

(3)存在的主要问题。烘炉手段缺乏,主要表现在炉体筑好后因水分含量高无法通电烘烤,必须通过自然燃烧木材将水分蒸发一部分。这个过程中因无法控制燃烧的温度,使得炉体各个部位的水分含量不同,在通电烘烤前,留下了烧结不均的隐患。

烘烤温度过程缺少定量控制,烧结结温度不同烧结层的厚度也不同,由于烧结层不足炉体使用寿命则明显降低。炉衬的烘烤与烧结一般分为3个阶段,即烘烤、半烧结和完全烧结阶段。每个阶段的温度、升温速度和保温时间都不相同,为防止在此产生裂纹,需要有严格的量化指标进行控制。

3.炼钢操作工艺不规范

(1)炉料装入过程零乱。入炉料多为废钢铁或生铁块,炉料的体积和单重相差很大,在装料过程中搭配不合理,致使炉温波动大,不稳定,为防止因装料过多或过少引起炉温波动,需要在废钢场地堆放和装料制度上进行明确规定。

(2)日常维护操作,首先,在熔炼过程中因炉壁残留比较严重,工人在出钢后用外力强制敲打使得烧结层受到瞬时撞击而产生裂纹。其次在炉子使用上随意性比较大,在炼钢结束冷炉过程中,为追求方便,直接装填入炉料降温,使得炉体短时间内热胀冷缩引起裂纹。

三、延长中频炉炉龄的措施

1.重视筑炉材料

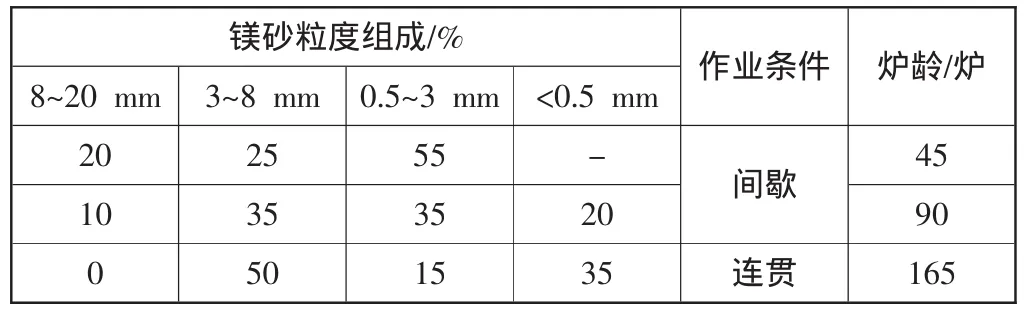

主要体现在几个方面,一是材料选择,同样选择镁砂,高质量的镁砂的颗粒度均匀、杂质少,性能稳定,筑炉前炉料要经过人工检查,保证其干净清洁。二是颗粒配比要合理均匀,在搅拌过程中避免人工的搅拌,提高颗粒配比均匀程度。目前比较合理的配比有,炉衬用镁砂配比3~8 mm占比50%~60%,0.5~3 mm占比10%~15%,0.5 mm以下占比35%。通过几个试验获得的对比数据见表1。

表1 试验数据对比

2.完善筑炉工艺

在优质的筑炉材料前提下,筑炉工艺中必须将筑炉的流程程序化、标准化,每一步都列出具体的方法和检测指标。主要包括炉料配比、捣料、炉底打结、炉壁打结、炉嘴打结以及烧结过程。

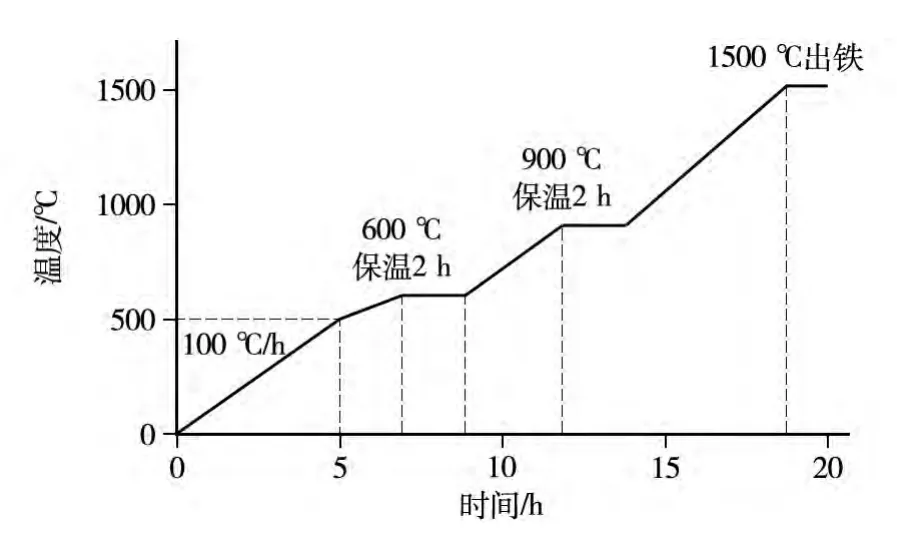

烧结过程严格按照既定烧结程序开展,例如烘烤阶段,分别以100℃/h的速度将利用坩埚模加热至500℃,再以50℃/h将炉温升值600℃保温2 h。目的是低功率时排除炉衬中的水分,同时在为了防止石英砂相变过程膨胀过快引起裂纹。半烧结阶段,以70℃/h升温至900℃保温2 h。出铁完全烧结阶段,100℃/h升温至1500℃出铁。高温烧结是提高炉膛寿命的基础,烧结温度和烧结层厚度不够,炉膛寿命明显降低。烧结曲线见图1。

图1 烧结曲线

3.规范岗位操作制度

炉子在使用过程中,操作工艺对炉衬寿命的影响也非常重要,操作不当将严重影响炉衬的使用寿命,尤其是新炉烧结层较薄时的操作更为重要。

(1)新炉第一次出钢时,应留有一半的钢水即进行第二次加料冶炼,以此避免新炉炉衬烧结层厚度不够的情况下聚冷产生裂纹。

(2)新炉应连续熔化,且严禁重力敲打炉壁结垢层,加料时严禁将重物抛进炉膛。

(3)冶炼结束停炉时,应空炉冷却,严禁图方便加入炉料,避免炉衬因快速冷却产生裂纹,同时应加炉盖保温。

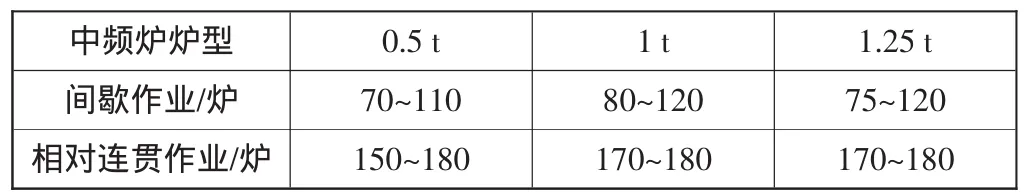

(4)不同冶炼条件下炉龄的变化见表2。

表2 不同冶炼条件下炉龄的变化

四、结语

炉衬耐火材料品质的提高是炉衬寿命的关键,材料选择要和实际的生产需要和生产工艺相结合,炼合金钢时需要比较高的熔炼温度,所以选择较高烧结温度的炉衬材料,但是该类材料存在容易开裂的劣点。在冶炼炼钢脱氧剂时熔炼温度要求不高,不能盲目追求高烧结温度的炉衬材料,这是需要引起重视的地方。另外,炉衬的修筑和维护必须标准化,要提高炉衬的寿命在重视筑炉和烧结的同时,必须规范操作和加强日常维护。