汽车混流装配线物料配送的现状、问题与对策探讨

于 瑾

(1.同济大学经济与管理学院,上海 200092;2.上海安吉汽车零部件物流有限公司,上海 200092)

0 引言

近年来,各种汽车产品的产销量发展迅猛,新车型不断上市,汽车产品“多品种、小批量”的需求相应地也在增加,这些产品在功能和作业方式上基本相同,仅在颜色、材料、配置以及型号上有所区别。汽车生产企业为满足市场这种多样化和个性化的需求,引入了多品种混合装配的柔性生产线。这样的柔性生产线被称为混流装配线(Mixed Model Assembly Line,MMAL),即指混合车型组装线在一段时间内,在一条流水线上生产出多种不同型号的产品(但均属于同一产品族),产品可以根据不同客户需求来定制[1,2]。混流装配线是JIT 准时制生产方式的具体应用[3]。混流装配线能够在同一条装配流水线上进行多种不同类型的汽车的生产,从而满足客户多样化和个性化需求的目的,并实现维持尽量低的物料库存水平。汽车混流装配线因牵涉物料种类繁多、物料配送频率高、复杂性大等特点得到很多研究和关注。在混流装配线的生产过程中,生产所需的原材料、零部件等物料的实物形态和所在位置都会发生改变,这些改变可能会发生在物料储存、配送、搬运、加工、组装等各环节之中,这些生产物料能否及时准确且以合理的配送方式送达各生产工段是保证混流装配线生产高效运作的关键[4]。汽车混流装配线上的物料配送是否最优在很大程度上影响了汽车制造企业的生产效率、生产成本和竞争力,因此,汽车混流装配线上的物料配送方面的研究也成为热点。

1 总装车间混流装配线线上物料的分类及管理现状

1.1 物料分类及特点

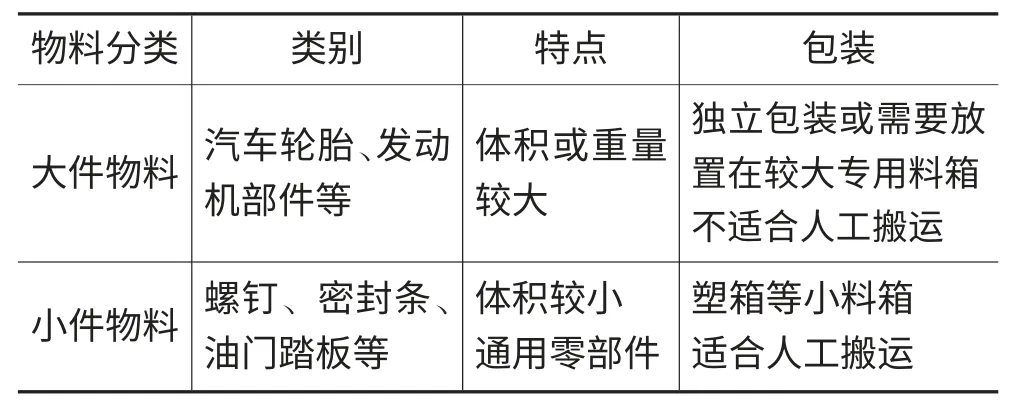

D 公司总装车间原生产车型的上线零件有1511 种,新投产车型的零件有1515 种,其中有部分重复零件,部分小零件在多工段同时装配。除去部分直送零件,现场需要在车间进行存储并配送的物料根据其体积、重量、通用性等可分为小件物料和大件物料(见表1)。

1.2 物料配送管理现状

2009 年,笔者参与D 公司三厂二线物料上线配送优化启动项目,由于是新的装配线,当时只生产OCTAVIA 一种车型,生产能力为14JPH,线旁物料以铁箱包装的大件和塑箱包装的小件直接上线的方式为主,少量零件采用其他上线方式,上线配送工具为铲车,由铲车工从卸货道口将原包装物料送入车间内库,再由内库铲车工将物料送至相应工位。物料上线配送采用的是JIT 配送方式,这是一种“拉动式”的物料配送方式,操作时根据生产节拍,配送BOM 和装配线工位旁的库存量进行零部件拉动,从而实现物料的JIT 上线配送和装配线的准时化生产,但在实际工作中,由于没有系统设置库存标准,调货员常常为了减轻自身工作量而一次性大量调货,存放在内库中。在原先生产一种车型的情况下,线旁以及内库存储空间相对充足,没有进行零件库存标准设置,而且料箱在内库中的摆放也是采用一字型的简单布局。

2 影响因素分析

2.1 安全因素

在汽车制造企业生产过程中,安全生产是最基本的要求,也是企业必须要保证的。新增车型的投产将会造成上线零件翻倍,在物料配送的频率不得不大大提高的情况下,原先利用铲车上线的方式成为一个安全隐患。铲车是物料搬运设备较为常见的传统搬运工具。操作时工人根据料箱的大小不同,可调节铲齿,并利用铲齿的高低变化铲起或放下料箱,以达到运送的目的。铲车在实际生产中运用时间较长,具有短距离运输时速度快和无需辅助工具的优点。但在实际操作过程中,工人需要经常调节铲齿的高低,在铲起料箱时也得要对准铲起部位,这些都增加了工人的劳动强度与难度。同时,铲车的铲齿也很容易碰伤工作人员,造成事故和安全隐患。另外,铲车还有容易破坏车间地面、人机工效性较差等缺点[6]。

表1 物料分类表

2.2 资源因素

这里所说的资源,包括场地资源和人力资源。总装车间内布置有内库作为物料存储区和物料配送作业区域,用于暂时存放各工位所需要的一定数量的物料,以提高物料上线配送的灵活性,应对生产线对物料需求的不确定性。生产车型的增加使得上线配送零件数量加倍,再加上生产节拍提高,车间内库中需要存放的零件量必然大大增加,然而内库的面积以及生产线线旁的面积都是有限的,如何在有限的场地内存放下足够多的零件,从而保证装配线的正常运行将是一个重要的环节。由于需要配送上线的零件大大增加,上线配送的方式必然会变得复杂化,且配送频率也会提高,这对配送工的需求和要求也就更多了。

2.3 效率因素

如果车间内装配线线旁以及内库物料存储区被不必要的零件占用,存放的零部件库存过多,存储区被占用过多面积,反会使物料的配送效率降低,引起管理混乱。在零件种类和数量大幅增加的情况下,装配线线旁场地有限,再也无法全部使用原包装上线的方式,如何采用最简便的方式改进上线配送,从而保证生产装配和物料上线配送两方面都高效运转,是非常值得探讨的。

3 存在问题分析

3.1 配送方式问题

物料上线配送方式存在问题,这是因为在车间生产车型增加而形成混流装配线之后,多种车型同线生产所需的物料种类和数量大大增加,需求变得更为复杂,原有的上线配送方式将难以满足多品种、小批量和准时化的配送要求。同时,装配线旁的库存区域乃至整个总装车间内的物料存储和配送作业区域的场地空间都是局限的,其物料存放能力是有限的,如果按照原有的配送频率和方式进行,很可能会造成装配线缺料等待的情况,而如果提前送料,则又有可能面临线旁库存区域容量不够的矛盾。

3.2 物料配送区域布局问题

装配线线旁物料存放区域与车间内库物料存储区的布局存在问题。装配线旁未能制定线旁物料的库存量标准以及应对办法,在物料上线配送过程中难以保持较低物料库存水平,容易造成线旁物料库存时而短缺、时而积压的问题。同时,车间物料存储区内原先对料箱、料架采取的一字型布局并不能充分、有效地利用有限的内库场地,在物料数量大量增加的情况下,原先的布局会使物料配送变得复杂而效率低下,难以跟上高速的生产节拍,影响生产效率。

3.3 物料配送工具与车辆路线问题

物料上线配送工具以及车辆路线上存在问题。原先的上线配送工具为铲车,铲车的铲齿容易碰伤人员,易引发安全事故,同时铲车还会破坏车间地面,有较大安全隐患。同时,原先的物料配送状态效率低下,难以实现对线旁物料的JIT 配送,也就是无法做到在适当的时间只配送适当数量和规格的物料到正确的工位,装配线线旁依然有可能出现线旁库存积压或者装配线停线的状况。因此,在改变配送工具后,如何根据新的生产节拍的要求和物料使用情况,设计合理的配送车辆路线,需要一个解决方案。

4 优化目标与途径

4.1 优化目标

D 汽车总装车间混流装配线上物料配送的优化方案是在增加生产车型的情况下,考虑加快的生产节拍、装配线旁物料存储量以及其他物流资源配置的约束条件,以保证生产活动安全、合理、有效地利用车间场地资源、提高物料配送效率为目标对总装车间内物料配送工具、配送方式、配送区域布局、配送车辆路线等进行合理化改善,对装配线进行保质保量及时的物料配送,从而满足混流生产计划前提下各工位对物料的需求。具体如图1 所示。

图1 混流装配线上物料配送优化目标

(1)安全目标。一切生产活动都要以安全为首,在总装车间内的物料配送活动也必须以安全的目标为先,在优化方案设计时应尽可能排除各种潜在的安全隐患,落实安全防护措施,减少事故发生的可能性,以保证混流装配线的顺畅运行。

(2)资源目标。混流装配线增加生产车型,其结果是需要上线的物料种类成倍增加,然而总装车间内的场地资源是有限制的,如何更充分、有效地利用场地资源来存放混流生产所需的物料也是优化的一大目标。

(3)效率目标。装配线生产所需的物料种类增加以及生产节拍加快,对上线物料配送的效率和速度提出了更严苛的要求,因此,提高物料配送各个环节的效率,实现对装配线所需物料的准时化配送也是优化方案的重大目标之一。

4.2 优化途径

为实现以上目标,可通过以下途径对D 汽车总装车间混流装配线上物料配送进行优化方案设计:

(1)改变总装车间内的上线配送工具,争取铲车不进入生产区域,以拖车代替铲车进行上线作业,使物料上线更加安全和人机化。

(2)在原包装上线不能满足生产需求的情况下,使上线配送方式多样化,部分大包装改小包装,或采用补料、排序等配送方式,构建线旁占地-物流成本模型来衡量物料配送方式。

(3)设置线旁料架MIN/MAX 库存标准[5],使线旁空间得以合理利用并减少缺货风险。

(4)应用U 型布局对车间存储区与物料配送作业区内的物料料箱布局进行重新设计,区分铲车、拖车与工人通道,保证车间内各种物料配送相关操作的安全和高效。

(5)根据装配线布局、物料在各工位的使用情况以及利用IE 方法对配送时间的分析结论,对物料配送的车辆路线进行再规划,从而提高配送效率,达到按时按需、合理准确的物料配送。

[1]RECKIEK B,PIERRE D L.Designing mixed-product assembly lines[J].IEEE Transactions and Automation,2000(3):268-280.

[2]CHOW W.Assembly line design:methodology and applications[M].New York:Marcel Dekker INC,1990.

[3]曹振新.混流汽车总装过程的物料协同配送与管理信息系统研究[J].制造业自动化,2008(12):25-29.

[4]蒋丽.以工位为中心的生产物流配送优化研究[D].合肥:中国科学技术大学,2011.

[5]曹振新,朱云龙.研究混流轿车总装配线上物料配送的研究与实践[J].计算机集成制造系统,2006(2):285-291.

[6]LAI.K.K.,Xue J.,Zhang G.Q.Layout design for a paper reel warehouse:A two-stage heuristic approach[J].International Journal of Production Economics,2002(75):231-243.