岩巷综掘工作面除尘系统

刘 利

(徐州矿务集团 旗山煤矿,江苏 徐州 221132)

目前国内岩巷综掘工作面的除尘系统尚不完备,除尘效果远远没有达到《煤矿安全规程》规定要求,综掘机的内喷效果达不到规定要求,一般只是停留在增加外喷雾及综合防尘的措施上。因此,降低煤矿岩巷掘进期间的岩尘浓度,开展煤矿除尘技术的研究,对遏制矿尘危害,保障矿井安全生产具有十分重要的意义。

1 综掘机主要技术特征

巷道掘进选用英国生产的多科LH1500掘进机,该机主要用于煤岩硬度f≤12的岩石及软岩的巷道掘进。截割范围:最大高度5.0m;最大宽度7.26m;经济截割断面可达33m2;可截割岩石的最大单向抗压强度80 MPa,生产能力:F13-8m3/h,爬坡能力±18°,重量约80t,总功率为450kW,截割头转速为33r/min,供电电压为1140V。

2 旗山煤矿综掘工作面概况

旗山煤矿-850m 东二轨道大巷岩巷综掘工作面,全长652m,巷道设计规格(净)为宽4.4m,高3.4 m,坡度3‰;巷道设计为半圆拱形,迎头采用全硬岩综掘成套设备进行破岩、运矸、装矸;巷道截割达到设计要求后,按锚、梁、网+锚索进行支护(注:迎头顶板岩性较差时,按初喷、锚、梁、网+锚索进行支护)。前期约40m 巷道采取炮掘,达到安装掘进机条件后,采用综掘。

采用岩巷掘进机破岩,使用SDJ-150型胶带输送机1部、SB隔爆梭车、5t蓄电池式电瓶车和1t矿车若干相互配合进行排矸。掘进工程中,采取台阶式向前推进,每循环进尺2.1m,下台阶高度0.9m,长度保持3~5m,掘进机从巷道工作面下台阶开始破岩装矸,直至全断面按巷道轮廓线全部截割成型后,按照找掉、敲帮问顶,安装临时支护,使用3根撅顶道和3棵液压式金属安全点柱作为临时支护,撅顶道和安全点柱相互配合使用,然后进行拱部支护,打注锚杆时由正顶向两帮进行,帮锚支护可滞后迎头5 m 施工,但空帮高度距巷道底板不得大于1.5m;掘进过程中迎头岩性较好时,巷道不初喷。岩性较差时,采取初喷,并另行补充施工措施。

3 岩巷综掘工作面除尘系统

充分利用风流流动原理从技术上采取各种措施、手段,控制风流流向,达到除尘目的。

通过安设附壁风筒与压入式风筒配合使用,在掘进机司机前方炮头附近的进风口处建立起超浓度粉尘空气幕,控制悬浮粉尘向巷道后方扩散,使含尘气流只能沿布置在司机前方的除尘风筒进风口吸入除尘器,经过高效率的除尘装置吸附、水洗,保证除尘效果。

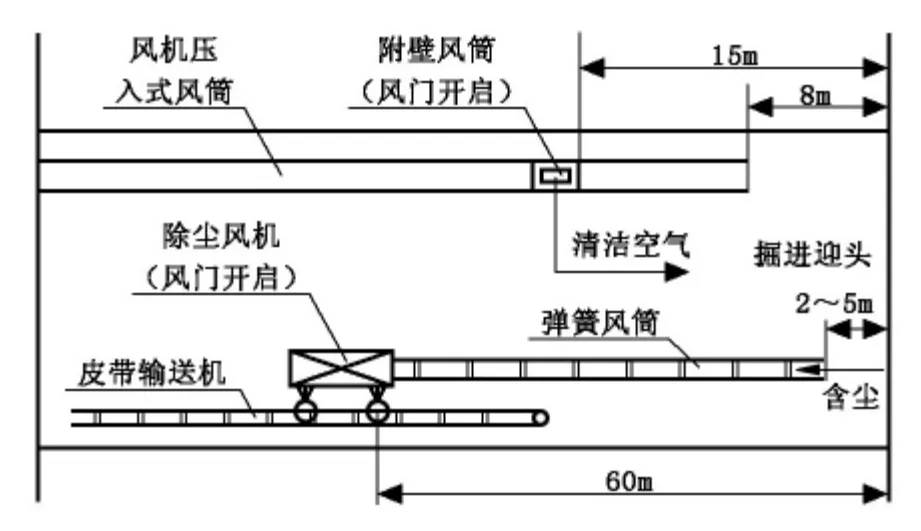

系统原理见图1,使用2台高效除尘风机(一用一备),除尘风机安装在距离迎头不超过60m 的巷道内,并连接抽出式弹簧风筒,抽出式弹簧风筒安装在风机压入式风筒的另一侧,抽出式弹簧风筒吸风口距离迎头2~5m,同时在压入式风筒上安装附壁风筒,附壁风筒相对于除尘风机为迎头方向,距离除尘风机10~15m 的范围内,掘进工作面掘进施工时,打开附壁风筒,开启除尘风机,压入式风筒风流从附壁风筒流出,经过掘进施工地点,将掘进工作面迎头产生的粉尘经过抽出式弹簧风筒带入除尘风机,经除尘风机过滤后,排入回风道内。施工人员处于新鲜风流之中,保障了职工最大限度的少吸入粉尘。为确保除尘风机除尘效果,要求每天对除尘风机过滤网进行清洗。

系统构成:增加了2台除尘风机(一用一备),一趟与除尘风机配套的弹簧风筒,与压入式风筒配套的附壁风筒。

图1 系统原理

4 方案实施

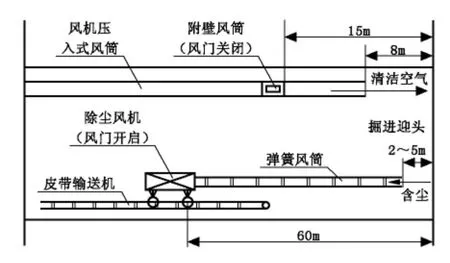

1)-850m 东二轨道大巷掘进,采用压入式通风,风机功率30×2kW,风筒直径800 mm,迎头风量为340 m3/min,掘进机未进行切割作业时,系统见图2。

图2 掘进机未进行切割作业时系统

2)当掘进迎头进行切割作业时,打开附壁风筒风门,开启除尘风机,除尘风机工作时,连接除尘风机的弹簧风筒将迎头的含尘空气吸入弹簧风筒内,在迎头产生负压区,从附壁风筒出来的清洁空气,在迎头负压的作用下一部分从附壁风筒出风口往迎头方向流动,经弹簧风筒,进入除尘风机,经除尘后排入回风流,使得掘进迎头施工人员始终处于新鲜空气之中,粉尘得到有效的控制;多余的风量从附壁风筒出风口出来后,往回风流方向流动,解决了附壁风筒至除尘风机之间巷道用风的问题,系统参见图1。

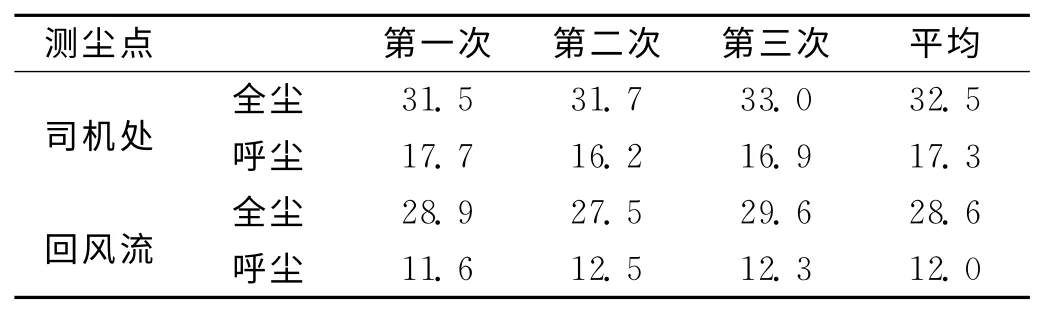

经现场测量,-850m 东二轨道大巷在此期间,各检测点全尘、呼吸性粉尘浓度如表1所示。

表1 各检测点全尘、呼吸性粉尘浓度(mg/m3)

5 存在问题与改进措施

方案经实施后存在以下问题:

(1)弹簧风筒安设在掘进机二运上,掘进机运动时容易出现弹簧风筒破口、脱节、连接困难等问题。

(2)当掘进机切割速度快时,除尘风机不能有效吸收施工迎头含尘空气,含尘空气向外扩散,除尘效果低,施工环境差。

(3)防尘水水质差,经常出现堵塞掘进机喷嘴情况,使掘进机喷雾雾化效果差,降低了除尘效率。

(4)虽然粉尘得到了有效的控制,但回风流粉尘浓度仍然超过了《煤矿安全规程》规定的允许浓度。

(5)除尘风机出水口位于二运皮带上方,水直接流到了二运皮带上,影响施工。

针对上述存在问题,采取了一些措施进行处理。

1)掘进迎头粉尘浓度控制

经现场观察、测量,当掘进迎头切割量大时,粉尘得不到有效的稀释,为此采取了以下措施:

(1)安装了一道高效喷雾装置,喷雾针对截割头进行喷洒,从源头上降低粉尘浓度,确保除尘效果。

(2)粉尘浓度监控系统:在高效喷雾装置后安装粉尘浓度监测监控装置(F1),并通过煤矿安全监控系统实时监测作业场所粉尘浓度,且具备粉尘浓度超标自动断电功能,当通过高效喷雾后的粉尘浓度超过10.0mg/m3时,立即切断掘进机电源。

2)回风流粉尘浓度控制

经现场测量,回风流的粉尘浓度为全尘:28.6mg/m3,呼尘12.0mg/m3,超过了《煤矿安全规程》标准,为此采取了以下措施:

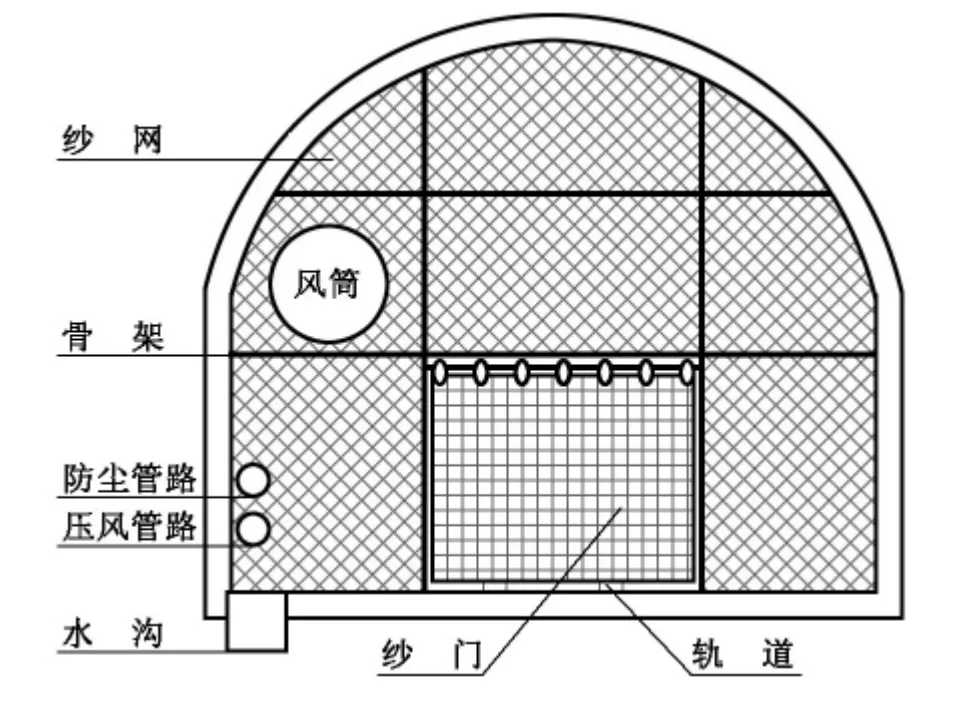

(1)安装高效降尘水幕:在综掘工作面迎头后方40~100m 范围内安装了4道高效降尘水幕;水幕封闭巷道全断面,四周接触严密,在高效降尘水幕前方安装高效净化喷雾,雾化效果好,含尘空气通过降尘水幕时,粉尘能够得到有效的沉降;降尘水幕下方连接水沟,废水能得到及时排除,保证了掘进工作面的文明生产。

隔尘水幕当人员及车辆通过时拉开纱门,人员及车辆不通过时关闭纱门,隔尘水幕见图4。

图4 隔尘水幕示意

(2)粉尘浓度监控系统:为有效监测回风流粉尘浓度,达到降低粉尘浓度的目的,在隔尘水幕后安装粉尘浓度监测监控装置(F2),并通过煤矿安全监控系统实时监测作业场所粉尘浓度,且具备粉尘浓度超标自动断电功能,当通过隔尘水幕后的粉尘浓度超过2.0mg/m3时,立即切断掘进机电源。

3)隔离措施

为确保高效降尘水幕前方人员健康,为高效降尘水幕前方施工人员配置正压防尘面罩,正压防尘呼吸面罩采用油水过滤、活性炭吸附过滤、精细过滤等三级过滤装置。

6 应用效果

在使用了综合防尘系统后,各检测点全尘、呼吸性粉尘浓度如表2所示。

表2 各监测点粉尘浓度

从表2可以看出,综掘工作面司机处、回风流粉尘浓度都有了明显的降低,达到了《煤矿安全规程》要求。

7 结语

岩巷综掘工作面除尘系统通过安设附壁风筒在综掘机司机前方的进风口处建立起空气屏幕,控制悬浮粉尘向巷道后方扩散,使含尘气流只能沿布置在司机前方的进风口吸入除尘器,保证空气粉尘含量低于国家标准,确保了综掘工作面的除尘效果,满足了《煤矿安全规程》对粉尘允许浓度的要求;施工人员始终处于新鲜风流中,改善了工作面作业环境,能见度高,减少了工伤发生率,降低了职业病发病率,社会效益显著。安装较为方便,操作简单、快捷,系统安全、可靠、稳定性较好,具有较好的推广应用价值。