己内酰胺输送泵机械密封泄漏处理方案浅析

丁晓峰

(湖南百利工程科技股份有限公司上海分公司,上海 200127)

己内酰胺输送泵机械密封泄漏处理方案浅析

丁晓峰

(湖南百利工程科技股份有限公司上海分公司,上海 200127)

本文针对己内酰胺装置中,对己内酰胺输送泵机械密封泄漏的常见原因进行了分析,主要包括弹簧式机封失效、机械密封局部温度过高和密封端面磨损等,并有针对性地提出了可行性的整改方案,且在实际应用中效果良好。

己内酰胺输送 密封泄漏 原因 整改

己内酰胺是重要的有机化工原料之一,主要用途是通过聚合生成聚酰胺切片,国内通常称之为尼龙6切片或者锦纶6切片,可进一步加工成锦纶纤维、工程塑料以及塑料薄膜等。在己内酰胺装置中,有多台己内酰胺输送泵,在实际生产运行中,多次因发生泄漏而进行检修,更换机械密封部件,这一方面增加了装置的运行成本,二对装置的平稳运行,连续生产带来较大隐患。为彻底消除该隐患,需对该泵的机械密封泄漏原因进行综合分析并进行针对性改造,下文将具体阐述机械密封改造工作的实施要点。

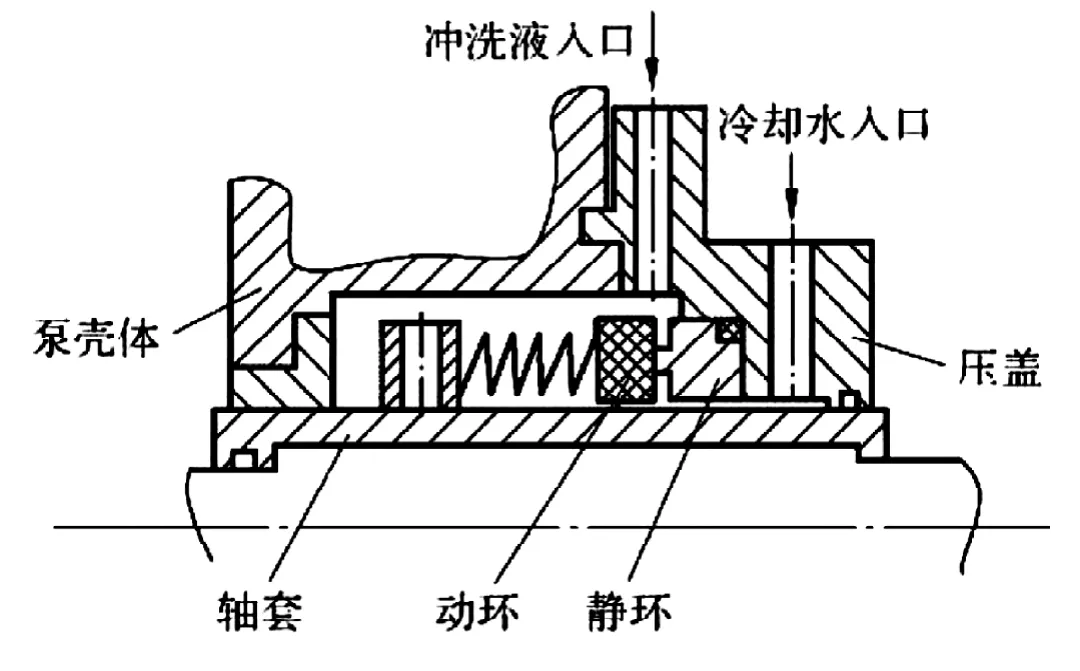

图1 机械密封示意图

图2 机械密封冲洗方案21示意图

1 机械密封

机械密封主要部件是动环、静环及一些辅助密封构件,如:弹性元件(弹簧或者波纹管),密封“O”型圈,弹簧止推座以及防转销等构成。

机械密封的工作原理:机械密封主要是依靠动环和静环之间相对滑动的端面在流体压力和补偿机构的弹力作用下保持贴合,并配以辅助密封而达到阻漏的目的。所以在机械密封的使用过程中,动环、静环的光滑清洁以及这两个元件的贴合程度,对机械密封的使用效果起到至关重要的作用。

动环和静环之间彼此贴合并作相对转动的端面是机械密封装置中的主密封,也是决定机械密封性能和使用效果的关键。为了使密封端面之间保持必要的润滑液膜,并带走相对转动时产生的热量,因此冲洗液的选择和来源就非常重要了,根据工艺要求和泵送介质特点,既可以选择从泵出口引入的自身输送介质,作为自冲洗介质;也可以从外部引入清洁,符合工艺要求的外冲洗介质。

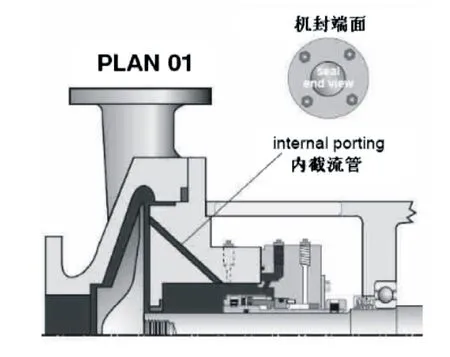

图3 机械密封冲洗方案01示意图

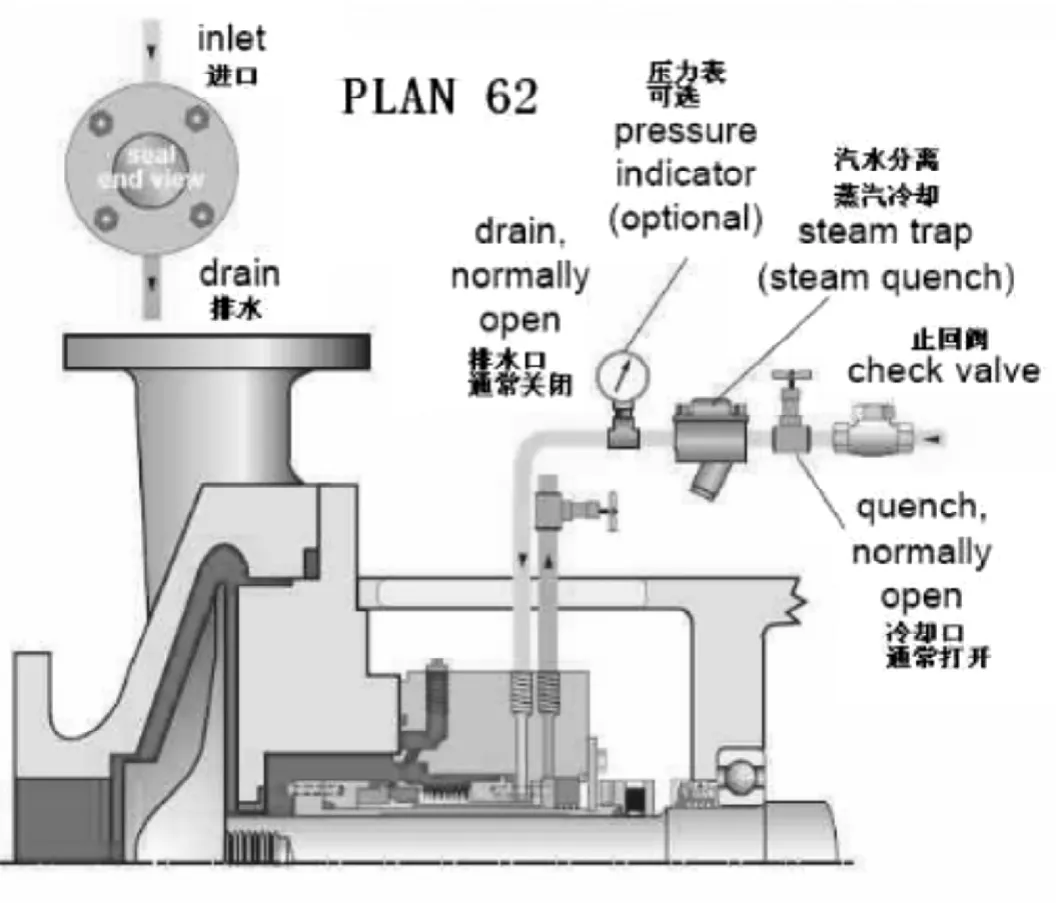

图4 机械密封冲洗方案62示意图

2 机械密封泄漏的原因分析

随着社会的进步和发展,工厂对机泵设备中密封的要求越来越高,在正常运行中要求机泵设备尽可能地减少滴漏现象。与以往的填料密封相比,机械密封在防泄漏方面的优势非常明显。但是机械密封在长期的运转中,由于其本身的机械运行寿命以及实际运行工况与设计预期不同等原因,仍会出现密封实效,继而出现泄漏现象。机械密封的泄漏不仅会干扰整个工厂的生产进度,而且很有可能会造成安全事故和经济损失,所以机械密封在选型时一定要根据使用工况,选择合适的机封类型,结构,密封副材料以及冲洗方案,确保其运行可靠和稳定。机械密封的泄漏往往出现在如下部位:密封端盖和泵体之间泄漏、静环座与静环之间的泄漏、轴套与轴之间泄漏、动环和静环之间泄漏、动环和轴之间等等。

2.1 己内酰胺输送泵机械密封结构

在我公司对国内某家己内酰胺生产企业进行前期项目调研和考察时,业主反应己内酰胺输送泵机械密封,多次出现泄漏,经更换密封附件,但效果一直不太理想,机械密封拆除后,发现主要问题为:(1)大弹簧内存在己内酰胺颗粒;(2)密封腔内有己内酰胺颗粒;

(3)主密封副端面,也就是动静环接触面有划痕和磨损。

经了解己内酰胺输送泵机械密封在原设计中采用的是传统大弹簧机械密封,弹簧材料为316不锈钢,主密封副为碳化硅(SiC)对石墨,辅助密封O型圈材料为氟橡胶。因为输送介质液态己内酰胺的温度在120℃~140℃之间,所以密封冲洗方案选择API 682中标准冲洗方案21,即Plan21。

2.2 密封失效原因分析

(1)大弹簧内存在己内酰胺颗粒。从业主反馈意见看,己内酰胺输送泵在运行初期或者停车再启动后,容易发生机械密封的泄漏,泄漏量初期较小,但随着运行时间增加,泄漏量不断加剧。己内酰胺颗粒在在弹簧内沉积、结聚,导致弹簧在运转时丧失回弹性而引起机械密封的泄漏。

我们分析后认为,己内酰胺介质特性较为特殊,其溶点为70℃,在该温度以上,介质为液体,流动性较好,但在70℃以下时,介质容易发生自聚现象,导致结块或者颗粒产生。所以泵送介质温度较高,通常要维持在120℃以上。120℃的泵送介质,如果要采用自身介质作为机械密封冲洗液,通常无法采用自冲洗11方案,而需采用设置冲洗介质冷却器的21方案,所以初始的机械密封冲洗方案从理论上并没有选择错误。但是忽视了介质特点,特别是在开车预热阶段,由于泵冲洗液是从泵壳体出口法兰处引出,经过孔板限流和冷却器冷却后再到机械密封的循环流程,但在预热期间,泵进出口之间压差小,导致在密封腔循环的冲洗液的流动不仅流动缓慢而且流量小,在经过裸露的冲洗管线和冷却器后,冲洗液冷却温度过低,导致介质在低温下自聚,产生颗粒,慢慢集聚在大弹簧内,最终引起弹簧失弹。

(2)密封腔内有己内酰胺颗粒。同理在停车后,再次启动时,虽然在离心泵停车后,会对泵进行吹扫,排除泵内残液,但在机械密封腔内仍会存在少量残余液体,在停用后,同样由于温度原因产生自聚结块现象,最终导致密封腔内积聚己内酰胺颗粒。

(3)主密封副端面,也就是动静环接触面有磨损。从上文的描述中我们可以知道在低温情况下,己内酰胺会自聚形成颗粒。自聚形成的颗粒,对主密封副的伤害非常大,由于主密封副为常见的碳化硅对石墨材料,也是最常用的硬对软结构,利用石墨材料优良的自润滑性能,摩擦系数低,也不易与接触的金属咬合的优点。但在此例应用中同样忽略了,随着己内酰胺颗粒进入密封副后,造成密封端面贴合不紧密,同时静环石墨端面由于材质偏软,在遇到颗粒地情况下,表面受到划伤和磨损,加上动环轴向补偿不及时,密封泄漏量增加从而使密封失效而介质大量泄漏。

3 整改方案

针对上述机械密封在使用过程中存在的主要问题,我们进行认真分析,认为并和国际知名机械密封生产企业博格曼(Burgmann)的技术工程师进行探讨后,在我公司后续的己内酰胺项目同类离心泵的机械密封选型中作出如下调整:

3.1 采用机械密封冲洗方案01+62

从图3可以看出,Plan 01最大的特点是机械密封的冲洗介质从泵出口引出,通过泵体上内部通道对机械密封进行冲洗,然后再返回泵腔的内部循环过程。采用01方案的优点是避免了21方案裸露在外侧的密封冲洗管路,以及取消了21方案所必须采用的冷却器,简化了密封管路。采用01方案后,即使在泵开车预热阶段,由于机械密封冲洗液是采用内部循环,并且在泵头保温夹套的作用下,使得整个泵头的温度基本保持稳定,避免了局部流动性差,且温度过低而导致存在己内酰胺冷却自聚结块的可能性。

另外,我们同时在静环背部增加了如图4的62方案,建议采用90℃热水或者低压蒸汽作为急冷介质,对静环背部进行保温,这样无论在泵正常工作状态还是在停车阶段,均可以用热水或者低压蒸汽进行保温,防止了己内酰胺颗粒在机械密封大气侧集聚。

3.2 采用旋转式高温波纹管结构

因为采用了01方案,导致正常运转时高温介质直接进入机械密封进行冲洗,因此动环选择高温波纹管代替传统大弹簧结构。常用波纹管有静止式和旋转式两种结构,由于旋转式金属波纹管薄片在旋转过程中具有自清洗作用,可将少量己内酰胺颗粒从波纹管中甩出,因此比较适合在该工况下使用。

3.3 主密封副材料采用碳化硅(SiC)/碳化硅(SiC)

由于原选型中的密封副采用碳化硅对石墨,而石墨材料的强度以及耐磨性较差,所以将密封副材料调整为硬对硬结构,即使在泵运行过程中,产生少量己内酰胺颗粒,也不会对碳化硅密封副造成太大磨损。

3.4 辅助密封材料采用柔性石墨

原来选用的氟橡胶O型圈的最佳适用温度在150℃以内,考虑到调整后的冲洗方案是将高温己内酰胺液体直接进入机械密封,在实际运行过程中,密封腔内温度存在超过150℃的可能性,而导致氟橡胶老化,溶胀和龟烈等现象而导致辅助密封实效。因此我们在选型中,辅助密封采用全氟醚橡胶,美国杜邦公司的Kalrez 6375材料,其具有优良的耐腐蚀性,最高工作温度可达到250℃,并具有良好的弹性和回复性,拆装过程中可重复使用,因此保证了辅助密封在长期运行中的稳定性和可靠性。

4 结语

在我公司后续承担得己内酰胺装置中,对己内酰胺输送泵机械密封方案和材料进行上述调整后,机械密封效果立竿见影,在正常操作运行中无非正常泄漏现象发生,极大地提高了离心泵运行的可靠性,减少了无谓的停泵检修,将低了业主的检维修成本,获得业主好评。

从这个问题上,我们也可以看到,虽然机械密封自身的使用寿命,质量,安装精度等是机械密封泄漏的主要原因,但不可否认得是,有相当比例的机械密封泄漏原因则归咎于密封选型问题,所以在设计阶段,需要更多地考虑到泵送介质的工艺特性,特别是面对易汽化,易结晶等工况,在进行密封冲洗方案和材料选择时,需要和泵厂以及密封厂多进行沟通,以确定最优化方案。

[1]高武民.机械密封的失效原因分析及实际应用.密封技术[J].石油化工设备技术,2013(02).

[2]贾淑芬,王志强.机械密封的失效分析及预防[J].中国氯碱,2013(04).