煤矿机电事故预防探讨与跟踪整改

马苏洪

(内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇神东安监局,内蒙古鄂尔多斯 017209)

煤矿机电事故预防探讨与跟踪整改

马苏洪

(内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇神东安监局,内蒙古鄂尔多斯 017209)

煤矿资源是我国经济发展中的重要能源,煤矿开采工作也是国家与政府重点关注的内容。然而在煤矿开采中常会出现一些意外事故,阻碍煤矿开采工作的正常进行。煤矿机电事故是煤矿众多意外事故中不可忽视的一种,对煤矿开采工作具有深远影响。因此,分析煤矿机电事故发生原因,提出针对性预防措施,并跟踪整改,对于保障煤矿开采工作的正常进行意义重大。

煤矿机电事故 预防措施 整改

煤矿机电事故,是指机电设备(设施)导致的机电运输类事故,包括运输设备安装、检修、调试过程中发生的事故。煤矿八类事故分为顶板事故、瓦斯事故、机电事故、运输事故、火药事故、放炮事故、水灾、火灾、其他事故。其中机电事故与运输事故是分开的,但煤矿习惯把机械、电气、运输通称为机电运输事故。

1 煤矿机电事故预防探讨

煤矿运用煤矿安全风险预控管理体系后,系统安全理论把人、机、环境、管理作为一个系统(整体),研究人、机、环境之间的相互作用、反馈和调整、跟踪预防,从中发现事故的致因,揭示出预防事故的途径。针对煤矿作业分散、设备繁多、分布面广、自然条件恶劣、管理难度大这样复杂的特点,紧紧依靠一种技术手段,一次危险源辨识、一次风险控制,很难杜绝事故的发生。

图1 例:某矿胶带机伤人事故

由于人的认识能力有限,不能认识到所有的危险源及其风险,即使认识了现有的危险源,随着生产技术的发展,新技术、新工艺、新材料和新能源的出现,又会产生新的危险源,这样就对跟踪整改,持续辨识提出了更高的要求。

安全工作的目标就是控制危险源,努力把事故发生概率降到最低。万一发生事故,也可以把伤害和损失控制在较轻的程度上,发生这起事故,通过预防和控制今后不发生类似事故,持续跟踪和研究已发生的机电事故意义重大。

图2

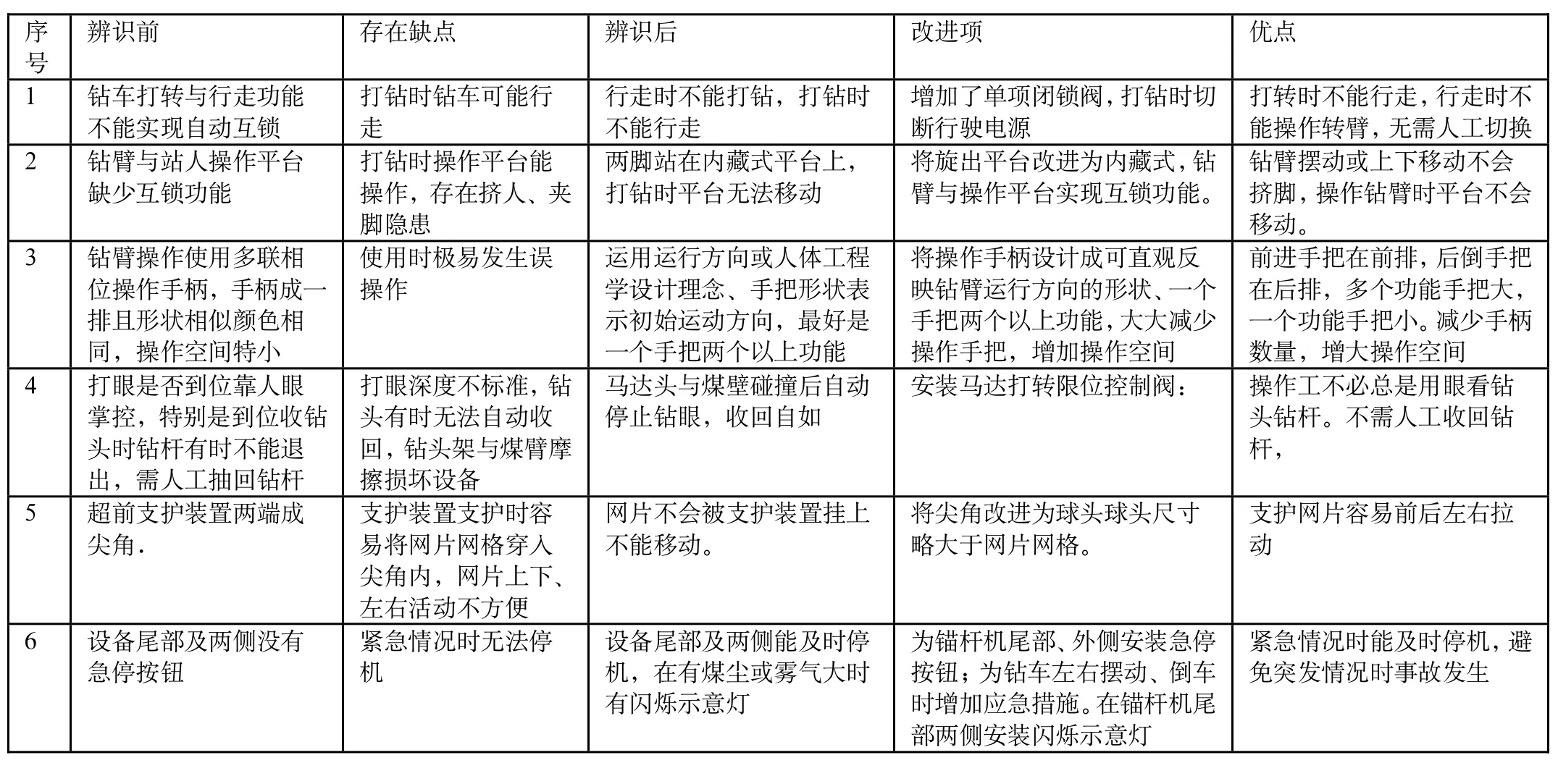

表1 辨识前后对照表

研究煤矿机电事故,不难发现多起同类事故摆在面前,煤矿生产不可能根除一切危险源,但可以减少现有的危险源的危险性。要减少总的危险性而不是只消除集中选定的风险。传统的机电事故管理往往是模板式原因分析、号召式、经验型的防范措施,严重缺失对防范措施的实施反馈、检查反馈和处理反馈方法,一定要重视防范措施的探讨与实施。我认为,煤矿井下设备埋下的隐患及故障是导致不安全行为或事故发生的重要原因。

从事故后设备多次改造、反复整改和人机试用后的效果来看,大部分违章事故是人与设备的不协调造成的,设备操作不合理将人的正常协调平衡现象制约,无疑为人身伤害事故的发生埋下了隐患。

现代安全理念在煤矿的运用,要求井下设备具有操作规避装置和所有设备具备应急装置,对使用好现有设备提出了更高的安全预控、探索整改、跟踪辨识的标准与要求。

表2 井下首次使用 15型双臂锚杆钻车存在问题跟踪预防整改实例对照表

2 煤矿机电事故原因

煤矿事故数据与现场实际不符。统计的数据大多是发生了较大机械事故、运输事故、电气伤人事故或死亡事故的数据,忽视了许多潜在的隐形的事故,导致事故的分析、预防、控制与实际不对称。

言吉不言忧,回避事故的真实性。由于煤矿在机电事故后言吉不言忧,导致潜在隐患没有被发现,机电类似事故也频繁发生。

设备选型不当,相互使用不匹配,应付凑合使用。煤矿存在设备超容量过负荷运行,发现后跟踪不连续,隐患整改不彻底,且对设备存在的危险源未能实时跟踪监测,对制定的防范措施未能跟踪落实,导致潜伏的或已发现的隐患处于失控状态。

机械的特性与人的特性不匹配。即设备系统允许的响应时间与人的行为响应时间不等同。

过高的估算“人”的风险类型和“人”的危险源。低估了物的不安全状态,在设计、制造、物料选择、工作环境、维修等地方埋下隐患,没引起人们的认识和重视。

由于机电设备较为复杂,品种繁多,事故发生的原因也各不相同。一是机电设备老化。由于安全投入与设备更新不及时,很多设备超期服役,超负荷运行,只能靠修补和加强运行状况的监督来维持生产。二是近十年煤矿效益较好,但引进国外设备后,技术岗位、技术人员、管理人员不到位,对设备性能知知甚少,未能很好的开展设备的辨识工作,最终造成机电事故较多。

在购置设备方面,随着机电设备市场的放开,大量劣质机电产品涌入煤矿市场,非防爆产品、非煤矿许用产品在煤矿的非法使用,设备的设计、制造、使用与环境不相适应,给煤矿安全生产带来事故隐患。

煤矿井下工人基本素质较低,多数人不具备基本的安全保护技能,有章不循者大有人在。特别是特种作业人员文化程度参差不齐,掌握特种作业技术不娴熟,再加上特种作业人员频繁调换,岗位的调整,也埋下相应的安全隐患。

3 树立机电事故是可以预防的理念

用本质安全的观念树立预防机电事故的理念。生产活动中离不开使用设备,离不开能量的运用,就存在着意外释放的可能性,也就必然存在着发生事故的可能性。事故的发生是有条件的,事故是可以预防的(最小化),我们就要抑制(破坏)事故发生的条件,避免事故发生。煤矿的安全生产决定了永远的预防,机电防范措施全过程持续的动态跟踪改进管理,是有效防范同类事故发生的有效途径。

跟踪、探索与改进,改变了人们只注重操作人员的不安全行为、只注重事故表面人的操作因素而忽略了硬件事故在事故致因中的传统观念,开始考虑如何通过改善物的系统可靠性来提高复杂系统的安全性。人的身体是一切生物中构造最完美的躯体,自我防范与正确使用设备(工具)是人生来就具有的。人自身协调是靠人体本身所具有的调节系统来完成的,而不是靠外部来完成的,外部因素只能起辅助作用。让煤矿机电设备与人相适应,让煤矿工人与设备相融合,从而避免煤矿机电事故。

没有任何一种事物是绝对安全的,任何事物中都潜伏着危险因素。通常所说的安全或危险只不过是一种主观的判断。正确的观念远比昂贵的培训和高压的处罚更能帮助消除设备隐患,有了正确的观念你就会有正确的决定,你就会有正确的行动,你就会从每一个细节分析人与设备的融合,你就会超前预防设备许多事故的发生,提前辨识出隐患,就会有许多安全改造,安全发明,安全革新,安全防范。

设备达到本质安全,不要向外求救,要靠自己对设备性能的掌握,环境的分析及人员的适应与操控逐一辨识人的安全,其实人与设备,人与环境最初的接触是辨识与人不相适应最好的时机,物的不安全状态和人的不安全行为是造成事故之表面的直接原因。在人与物两大系列中,人的失误占较大地位, 但必须考虑到再先进的设备总离不开人。伤亡事故完全来自机械或物质的危害,但更进一步追踪,机械还是由人设计、制造和维护的,物质也是由人支配的。对许多机械伤亡事故跟踪分析,不难发现,事故多藏于设备隐蔽处,一但发生了事故认为是人的疏忽所至,往往人们认为是人的不安全行为,实际是设备隐藏着隐患没用发现与认识,这点就告诉人们对危害只是有限的认识。

4 煤矿机电事故预防的实施步骤与实例

4.1用事故预防原则对照排除隐患(如图1)

2008年9月5日,连采队副队长张某带班,接班后安排张某某先清理5联巷开口处浮煤,后又安排梭车司机范某去四联巷搬运支护材料,当范某行走至皮带机尾时发现皮带没有运转,便违章从皮带上跨越,蹬上皮带时皮带突然启动,将他拉倒在皮带上,从皮带机尾的电缆架下穿过。破碎机司机乔某听见范某一声喊叫,且看见一束灯光在皮带上闪出,就立即按皮带闭锁按钮停机,随后立即实施现场抢救,及时将范某送往就近医院治疗。经医院检查拍片后发现范某肺部有充血且腰椎骨折。

(1)消除隐患,只是一种期望与努力方向,采用机器人工作面或无人采煤法和红外线检测方向。在现有生产活动条件下暂时难办到

(2)预防发生,延长起机预警时间,把全公司416部胶带机预警时间由7秒延长到30秒,(通过这起事故,发现国内现有胶带机保护装置预警时间为0—15秒,且厂家出厂时预警时间均设置为7秒)。从生产厂家设计上加大预警时间。

(3)减弱发生:重新调整胶带机平直度,避免皮带跑偏与震动,减少底皮带浮煤。

(4)隔离方法:增加机尾至破碎机段的可伸缩防护栏,随着破碎机的前移,可伸缩防护栏跟着防护,消除了破碎机与机尾之间可能行人的缺口,且安装了防护栏与机械电气闭锁,只要进入机尾,破碎机和胶带机必须停电;增设合格的行人皮带过桥。

(5)连锁自动化控制装置;机尾增设拉线急停保护,跑偏保护安装在纵梁上方,即能防止皮带跑偏又便于人为搬动。

(6)醒目警示标识,在机尾两侧增加“皮带运转严禁清煤”,把急停开关,警铃喇叭紧跟机尾移动。

4.2 用事故预防经验对策排除隐患(如图2)

某矿连采队在2011年9月27日井下搬运大型设备(破碎机、连采机、锚杆机)时发生伤亡事故,夜班4时10分左右,设备行走到30联巷。由于连采机行走电机高温,所以停机加水冷却,在行走过程中,破碎机司机樊某坐在履带上方铁板上,一只手把着破碎机固定自己,另一只手操作左侧行驶手柄,右侧行驶手柄用密封圈卡住向前行驶,停机时只是把密封圈用手向上提了一下又放在原位。4时40分,张某在未经带班队长安排的情况下,自行启动破碎机油泵电机,因破碎机右行走操作手柄被密封圈卡住,处在行走位置,破碎机突然向右侧摆动,将张某挤在破碎机料斗和煤壁之间,致使张某头部挤伤死亡。辨识前后对照表如表1所示。

同类同样的事故从多方面反复启示人们,为了防止事故,关键在于发现和识别危险。这涉及到操作者的感觉能力、环境的干扰、避免危险的知识和技能,现场实际操作经验特别重要等等。

4.3 在操作过程中用人机匹配行为排除隐患

(1)操作过程是否可控制

(2)工作过程是否在观察范围内

(3)范围内的物体异动是否可察觉到

(4)对异常、异动等信息是否可以理智处理

(5)处理异常对人的关联、对物的关联中否安全

(6)处理异常的环境空间、时间空间是否有危害

(7)在正常工作状态下,人、环境和设备暂定壮況下,操作者的技能、速度、敏捷、准确可控,认为相对安全。

(8)若人的工作过程具备稳定性,按正常行为工作,危险无法避免,那就必须通过机械的改进、传感设定 、信号提示等减少或消除人的危险。井下首次使用15型双臂锚杆钻车存在问题跟踪预防整改实例对照表如表2所示。

如果对已发生的任何一起煤矿机电事故进行跟踪,都会发现在它们后面还有若干更深层次的背景原因,这些背景原因表现各不相同。归结起来不外乎人的不安全行为和物的不安全状态,在研究人的同时不可忽视煤矿机电设备背后隐藏的诸多隐患,这些在设计、制造、配置、维修中埋下的隐患正是跟踪预防、整改探讨的重点。

只要我们认真总结经验教训,分析机电事故深层次原因,找出排除隐患规律,采取有效的预防措施,坚持跟踪探索整改,一切事故都是可以预防的,也就一定能更好的实现煤矿的机电安全生产。