几种煤制气方法的技术应用及工艺比较

喻小彪(神华鄂尔多斯煤制油分公司 017209)

从当前的煤制气技术发来看,我国煤制气技术目前可分为五大类,并且在实际生产生活中能够得到有效的实施。而为了使得煤制气技术的应用效果得到有效地保证,应当深入了解相关的煤制气技术,因此文章着重对于煤制气技术的五大类进行了全面的分析,以下是具体内容。

一、当前煤制气技术发展现状

由于我国煤炭资源丰富,且开采量巨大,但是油品资源却尤为短缺。而国内传统的煤制气技术十分落后,已经不能满足于现状。我国的煤炭其化工艺仍然停留在过渡期,对各类粉煤气化技术需求极强,目前,世界上已普遍使用现代化的煤制气方法有德士古煤气化技术,其次是壳牌煤气化技术,还有喷嘴对置式气化技术、鲁奇气化技术以及灰熔聚煤气化技术。这些技术的成熟运用则是对资源利用率等方面综合提高的有效保障。

二、几种煤制气技术的工艺比较

1.德士古煤气化技术

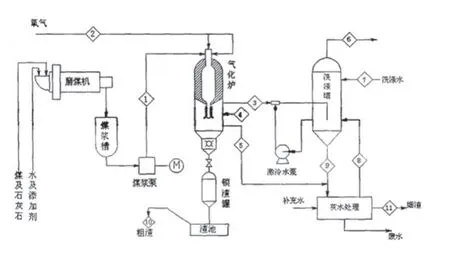

这种技术在生产过程中的气化炉结果主要是由水煤浆构成的单喷嘴下喷式,工艺流程大都为水激冷工艺,某些也采用废锅流程。其单炉容量可达到两千吨,压力通常为4-6.5M Pa,只有极少数项目能够达到8.4M Pa,山东鲁南化肥厂是我国最早引进该项技术的工厂,发展到目前已有十几家工厂使用该工艺。而德士技术历经三十年,已经趋于成熟,在我国也有十多年的应用历史,在技术上有着非常熟练的技巧,在设备材料商也有着很大的优势,而其主要优势是源自于水煤浆,这样较为容易的将压力提升上去。由于水煤浆中含水量达到40%,这样大大降低了其热值,从而严格限制了煤的质量。

这种技术的特点主要体现在其生产能力大、可操作温度高、煤气质量能够得到保证、含甲烷量较低、无焦油等污染物、处理起来较为简单,简便可持续发展。当然这种技术对于煤的品种要求也尤为严格:其要求煤内在含水量极低,如若含水量过高则会造成成浆性差的后果;含氧量不得超过百分之十五,因为含氧量高也回造成成浆性差;该技术对于灰渣的要求也即为苛刻,要求灰渣的粘度低且流动性好。而对于德士古煤气化技术来说也有缺点:由于受到气化温度的影响,其炉内的耐火砖使用寿命得到限制;耐火砖长期遭受冲刷侵蚀,使得生产运行成本大大增加;喷嘴使用周期过短,进而影响了生产的持续性运行,进而增加了建设性投资;其次在生产过程中对于管道设备也有严格的要求,因此增加了一次性投资成本。

图1 德士古煤气化技术

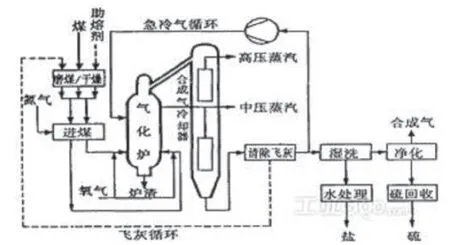

2.壳牌煤气化技术

这种技术中的则通常为干煤粉多喷嘴上行式的气化炉,基本使用冷炉壁对热煤气使用冷煤气进行回炉激冷,而在冷却过程中大都使用废锅,而其优势在上文已经叙述过了。对于壳牌煤气化技术来说其功耗大、结构复杂操作难度系数大,不被广泛使用。对于壳牌技术来说,其特点是干煤粉多,且耐高温高压高气;产煤质量好,其中含有的有效气体成分较高;且由于高温高压可以通过废热锅炉进行冷却从而将热能进行有效地回收;且锅炉内部没有内砌耐火砖,这样就大大减少了维护量。然而对于这种技术来说也有足够多的缺点:由于气化炉和废热锅炉的存在,且其内部结构复杂,这就使得加工上的难度大大加大;且其选材难度大、投资高;尤其是加工过程中的过滤器容易堵塞,且运行周期过短;由于控制系统的极其复杂从而增加了其操作难度。

图2 壳牌煤气化技术

在实践应用中,壳牌煤气化工艺的技术特点主要包括:(1)煤种适应性广。Shell气化炉可以使用从无烟煤、烟煤、褐煤到石油焦等原料,对煤的灰熔点范围比其他气化技术宽,对于较高水分、灰分和含硫量的煤种也同样适应。(2)单系列生产能力大。目前已投人生产运行的单台气化炉炉内直径4600mm,气化压力4.0M Pa,日投煤量>2000t,日投煤量2500t以上的气化装置正在进行工业化试验。(3)气化温度高。气化温度为1450—1600~C,碳转化率可达99%左右,气体产品洁净,煤气中有效成分90%以上,冷煤气化效率80%一85% ,其余15%热能被回收作为中压或高压蒸汽,总热效率为98%左右。(4)耗氧量低。该气化工艺用氧量比水煤浆气化工艺低15% 一20% ,吨煤气化耗氧量约为600m3(神府煤),因而与之配套的空分装置可相应减少投资。(5)运转周期长。气化炉壁冷却采用水冷膜壁结构型式,并应用挂渣措施保护气化炉壁,无耐火砖衬里,喷嘴设计使用寿命为8000h,维护工作量小,气化炉内无转动部件,运转安全可靠。(6)环境效益好。SCGP从煤粉制备到产生洁净合成气的整个生产过程中对污染物都实行了控制,高温气化物不产生焦油、酚等凝聚物,高温排出的熔渣被激冷后成为性质稳定的玻璃状颗粒,可作为商品出售。气化污水中含氰化物少,易于处理。利用高效飞灰过滤器除尘,回收的飞灰可返回气化炉循环使用。

3.喷嘴对置式气化技术

这项技术是有我国自主研发的一项煤制气技术,首先在2000年的时候就已试验成功并建成了两套日投煤量达到1150吨的气化炉,其操作过程中的压力为4.0M Pa,在2005年的10月正式投入使用;其次其在大氮肥国产化工程得到广泛运用,并且建设了一套多喷嘴对置式水煤浆装置,其日投煤量达到了750吨;在国家“十一五”期间也取得了令人瞩目的成绩,截止到目前,全国已有十三家多喷嘴气化炉在建或已投入运营。该装置的引进,带来了诸多好处,如强化了热传递功能,增加了碳转化率,并且相比较德士古炉来说气化效果更加明显。

这种技术是当前我国自主研发的一种煤制气技术。其主要优点在于喷嘴多,喷嘴多就增加了撞击波,从而改变了其流畅结构,加剧了传质传热效果,大大提高了碳转化率,并且适当的提高了有效气的成分。当然这种气化技术也有缺点,对于这种技术来说:耗氧量大,影响了有效气的成分,对于煤质的要求同样非常苛刻;且上部内砌耐火砖容易被侵蚀损坏;由于控制系统的复杂,造成了对设备的投资加大使得维护费用也增加了。

4.灰熔聚煤气化技术

这种技术也是我国自主研发的一种煤制气技术,在生产生活中有着积极的作用。其主要长处是可适应多种煤种,且操作过程中温度适宜,对材料没有严格特殊要求。稳定性高,具有持续可运转的特性;工艺流程简便无特殊化要求;产品中无焦油等污染物,易处理。但是其也有缺点:工业规模较小,净化系统却很庞大;气化炉操作压力低,生产过程中的煤气喊有尘埃颗粒等悬浮物,处理起来比较困难。这种技术可以用于化工合成中,也可应用于工业炉窑燃料气以及发电燃料气的加工生产中。具体工艺体现在流化床气化,其底部有灰熔聚区,且对煤粉要求不高。

总结

通过对煤制气的种类进行了详细的分析,得知在煤化工发展过程中,作为一项煤化工技术,煤制气在工业生产生活中得到了飞速发展,在实际生产中也得以重用。

壳牌煤气化技术是目前国际上最先进的洁净煤气化技术之一,具有原料利用率高、消耗低、对资源节约、对环境友好等显著优点。消化和吸收该技术对我国发展新型煤化工和合理利用煤炭资源有重要意义。

[1]李振宇,黄格省,乔明.我国煤制天然气技术发展现状与经济性分析[J].国际石油经济,2013,21(12):135-136.

[2]高学全,李明江.浅谈煤制气工艺路线的选择[J].城市建设理论研究,2013,(16):57-58.

[3]费纪川.煤制气方法的救赎现状及工艺研究[J].中国化工贸易,2013,(9):110-111.