内循环BA F在炼油高浓度污水预处理改造中的应用

钟震(中海炼化惠州炼油分公司H SE中心 惠州 516086)

陈建军(苏州大学材料与化学化工学部 苏州 215123)

张柯(苏州科环环保科技有限公司 苏州 215300

中海炼化惠州炼油分公司年加工原油1200万吨,是目前国内单套处理能力最大的炼油厂。公司地处国家重点渔业保护区的大亚湾海域,附近还有惠东港口海龟国家级自然保护区,因此对于环境保护提出了很高的要求。

一、原有含盐污水处理系统存在问题

公司原有设计处理能力为200m3/h含盐污水处理装置一套,主要处理来自于加工高酸重质原油的电脱盐等装置排放的高浓度污水,主要工艺流程为:高浓度污水调节单元à理化处理单元(隔油/气浮)à生化处理单元(A-O/MBR)à深度处理单元(臭氧氧化-活性炭吸附)à排放。

装置投入运行后,由于电脱盐排水的水质指标严重超出含盐污水处理系统的设计水质要求(其中CO D超出100%、挥发酚超出150%),造成生化处理系统进水指标远大于设计进水指标,此外,来水水质波动性较大,使得生化处理单元经常性受到冲击,严重影响了含盐污水的深度处理及最终的达标排放。为此,必须添加大量低浓度对污水进行稀释后方可进入生化处理单元以维持其运行。这不仅加重了生化处理单元的负担,而且造成了大量低浓度优质水的浪费。

二、高浓度预处理改造

1.改造内容

针对原有高浓度污水处理系统存在的问题,在充分利用旧有处理设施的基础上进行了以下改造。

(1)增加内循环BAF生化预处理单元,串接于现有的高浓度污水处理系统中,即原有高浓度污水的理化处理段出水首先进入内循环BAF装置,经内循环BAF装置预处理后,污水再返回原有高浓度污水系统的生化处理单元。内循环BAF生化预处理单元使得污水水质满足甚至优于原有含盐污水系统的设计进水指标(CO D≤1200mg/L),以弥补原设计工艺与实际状况间的缺失,确保在不经稀释的情况下含盐污水系统的正常运行。

(2)为进一步稳定高浓度污水的水质和水量,在理化单元前端增加一个污水调节罐,水力停留时间为50h。调节罐上部设集油管线,底部设污泥排放口和清扫口,定期排油排泥。

项目改造完毕后的高浓度污水处理系统:高浓度污水调节(增加调节罐)à理化处理单元(隔油/气浮)à高浓度污水内循环BAF预处理à生化处理单元(A-O/MBR)à深度处理单元(臭氧氧化-活性炭吸附)à排放。

其中,内循环BAF生化预处理的原则流程见图1。

图1 内循环BAF生化预处理工艺原则流程图

原气浮系统出水经泵提升进入内循环BAF生物氧化池,经处理去除CO D、硫化物及酚类等大部分有机污染物后,出水从内循环BAF的出水口溢流并汇集进入集水池,再溢流进入现有的生化系统。内循环BAF池需定期反冲洗以排除生长产生的剩余污泥,反冲洗采用气水联动操作,反冲洗风采用工厂的非净化风,反冲洗水采用反冲洗沉淀池的上清液。反冲洗排水进入反冲洗沉淀池进行泥水分离,经静止沉淀后,上清液用作下一次反冲洗的反洗水。反冲洗沉淀池底部的浓缩污泥不定期排往车间的污泥池,并进入“三泥”处理单元与车间其他污水处理单元产生的污泥合并处理。鉴于高浓度污水在处理过程中曝气尾气和逸散气体均有一定的恶臭和异味,为改善车间空气质量,内循环BAF等设施所排放的尾气或逸散气体均进行收集,然后引入现有的废气处理系统。

表1 高浓度污水状况及内循环BAF预处理装置设计进出水指标

2.内循环BAF工艺简介

内循环BAF是在传统BAF基础上发展而来,通过采用轻质多孔填料、隔离曝气技术,在生物滤池内部形成大流量内循环水流,生物滤床在该内循环流中可利用污水自身的特性迅速培育出对该污水具备良好适应性的优势微生物相,形成专属性能好的生物氧化床,将水中的酚类等有机物快速降解,并通过高效气体滤床反冲洗技术维持生物相的活性,从而形成一个高效稳定的生物滤池[1][2]。该工艺具有处理负荷高、占地面积小及运行平稳等特性,因此在碱渣等高浓度污水的预处理中得到了良好的应用[3][4]。

3.主要构建筑物及设备

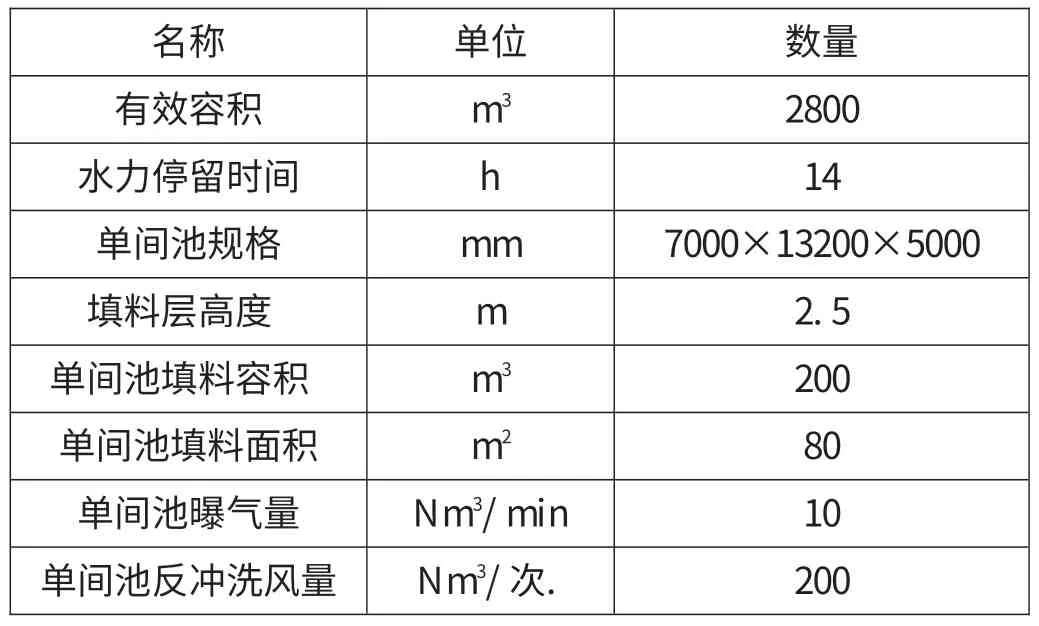

内循环BAF工艺参数、规格以及主要构建筑物、工艺设备分别见表2-表4。

表2 主要构建筑物

表3 单间内循环BAF反应池工艺操作参数及设计规格

表4 主要工艺设备

序名称 数量 规格及主材号6承托层填料350 KH F-10承托层填料,堆密度1.3~ m31.5t/m3 7污水提升泵2台流量200m3/h,扬程20m,P=22KW (利旧)8内循环BAF 2台流量350m3/h,扬程20 m,电机功率 反冲洗泵37 kW 9污泥泵2台流量20 m3/h,扬程30 m,电机功率 5.5 kW 10玻璃钢抽风2台流量10000Nm3/h,全压1600Pa,电机机功率11kW内循环BAF 11反洗控制系1套M B T C系列成套控制系统统

三、改造后设施运行效果

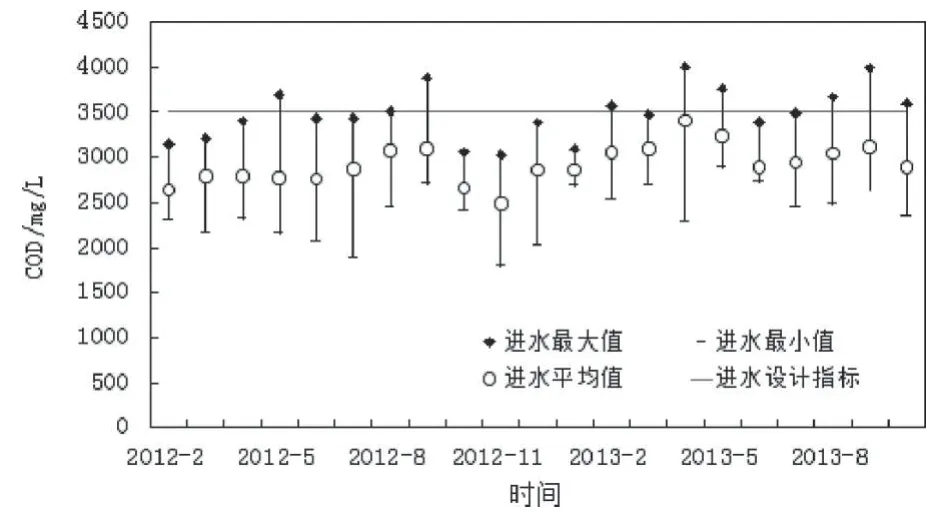

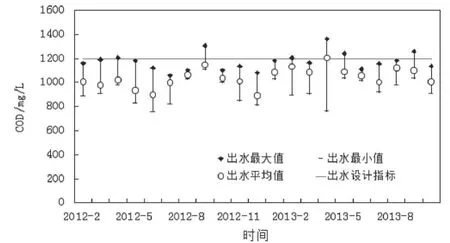

项目改造完成后,于2011年10月份开始正式运行阶段。图2、图3及表5分别为2012年2月—2013年10月期间,内循环BAF生化装置进、出水的CO D值月度统计情况。

图2 运行期间内循环BAF装置进水COD情况

图3 运行期间内循环BAF装置出水COD情况

表5 内循环BAF预处理装置运行数据统计(2012年2月-2013年10月)

CO D去除率月平均值 % 68.9 59.3 64.3

从图2中可以看到,经过前端的水质调节,内循环BAF装置进水CO D相对平稳,各月度进水CO D平均值(平均值为2921mg/L)均满足进水设计指标(CO D≤3500mg/L)。但同时,由于前端来水水质较为恶劣,部分月份的内循环BAF进水CO D最高值仍接近4000mg/L。经过内循环BAF生化预处理后,CO D得到了大幅降解,各月度出水平均值CO D降至1042mg/L,CO D去除率平均值达64.3%。除2013年4月份出水CO D月平均值为1205mg/L外,其余各月份出水CO D平均值均达到了设计要求(CO D≤1200mg/L)。经计算,内循环BAF装置的CO D平均去除负荷为3.22kg/(m3.h)。污水经过内循环BAF装置预处理后,水质得到净化及稳定,且大大降低了其对后续处理工艺的冲击,预处理出水可不经稀释直接进入污水场后续生化处理装置,从而确保了整套污水处理装置的出水水质及其正常运行。经测得,高浓度预处理项目改造完成后,最终MBR出水CO D保持在120mg/L以下。

四、工程投资和运行费用

本高浓度预处理改造工程处理规模为4800m3/d,工程总投资为2738万元,其中土建投资442万元,设备类投资2046万元。项目新增能耗主要为电耗(新增运行功率总计49.1千瓦时),另需反冲洗非净化风1400Nm3/天及药剂(磷酸二氢钠25kg/天)。其中,新增用电设备主要包括,2台反冲洗泵(1用1备),2台尾气收集装置的玻璃钢抽风机(1用1备),2台污泥泵及照明及反冲洗自控系统。计算得项目新增直接运行费用为0.23元/吨,其中电费按0.7元/千瓦时计,非净化风按0.15元/Nm3计,磷酸二氢钠按2500元/吨计。

结论

通过增加污水调节罐以稳定水质水量,并在生化工艺段前增设内循环BAF装置进行生化预处理等改造措施,将预处理出水CO D控制在1200mg/L以下,解决了惠州炼化公司原有高浓度污水处理设施存在的进水浓度高、波动大、生化处理系统易受冲击等问题。

内循环BAF具有很强的处理能力,装置运行期间,污水CO D去除率可达64.3%,内循环BAF装置的CO D平均去除负荷为3.22kg/(m3.h),大大降低了后续生化处理系统的负担。

[1]武静.石油化工行业高浓度碱渣污水预处理技术[J].现代商贸工业,2007,19(3):153-154.

[2]程丽华,陈建军,张钧正,等.新型生物氧化反应器的技术开发与应用研究[J].广东化工,2011,38(2):68-70.

[3]陈建军,唐新亮,张柯.内循环BAF在高浓度含甲醛废水预处理中的应用研究[J].石油化工安全环保技术,2012,28(1):58-60.

[4]陈怡,陈晓慧,王建,等.全生物氧化技术处理石化碱渣的中试研究[J].石油石化节能与减排,2013,3(3):35-38.