抽油机节能减速装置研制背景及现场应用

刘建文 张晶晶 刘安卫 王海旺(中原油田采油三厂 河南濮阳 457001)

一、冲次对有杆抽油井生产效果的影响

冲次是有杆抽油井生产中的重要参数之一,如果有杆抽油井在一个相对较高的冲次下运行,会带来如下负效应:

1.有杆抽油井在较高的冲次下运行,会大大改变生产管柱内的物化环境,加大管柱腐蚀速度,缩短有杆抽油井的检泵周期[1]。

2.加大了管杆波动偏磨机率,有杆抽油井抽油泵后塞运动置后于驴头悬点的运动,即它们二者存在一个位移差,如果因悬点的平均速度增大,位移差增大,造成抽油杆在生产管柱内积存,形成抽油杆在生产管柱内弯曲偏磨,降低管杆的使用寿命[2]。

3.高冲次下,有杆抽油井机采系统效率降低。当抽油杆在高冲次下运行,造成进泵原油中溶解气析出程度和原油的气蚀程度增加,泵效降低,另一方面,在抽油机运行过程中,输入电机的能量在75%左右被地面和地下设备磨损损耗掉,如果冲次相对较高,抽油设备磨损的次数增加,抽油机所受的惯性载荷较大,抽油机耗能增加,其结果会使机采效率大幅度降低[3]。

4.高冲次下,会造成油管丝扣刺漏的机率增加,有杆抽油井驴头悬点的运动是一个简谐振动,抽油泵活塞的运动也是简谐振动,这就造成生产管柱内的流体是一个超重和失重的过程,因此在生产管柱内产生气段的井管,气体发生弹性伸缩,最终形成油管丝扣刺漏的机率增大[4]。

二、目前为了使有杆抽油机冲次降低受成本等因素的影响工艺技术受一定的局限性。

目前,应用降低有杆抽油井冲次的方法大致分为两类。一类是机械调速。另一类是电机调速。

1.机械调速是通过调整电机皮带轮直径。可以实现抽油机所需要的参数,但当电机的皮带轮直径小于160mm时,就会造成皮带轮和皮带之间因包角太小,使抽油机的皮带与皮带轮之间摩擦力变小,易发生皮带打滑和烧皮带现象,增加劳动强度和成本支出。且最小冲次只能降到4次/分,不能满足4次/分以下的参数调整的需要。

2.电机调速一般使用高级数电机

目前使用的高级数电机来调整抽油机的转速,一般选用特制16级电机。可通过高(8级)中(12级)低(16级)三个档来改变电机的磁极对数来实现。但高级数电机的制造工艺高,单台费用和后期维护费用较高,矿场使用较少。

3.变频调速器

采油变频调速电机可通过改变电动机的频率使抽油机的冲次达到1~9次/分的转速,由于抽油机在低冲次下的自耗能耗增加,虽然实现了调速但不节能,且单机一次性投入成本很高,维护费用较高,使用寿命较短,在户外使用管理难度大。

三、抽油机减速装置的应用

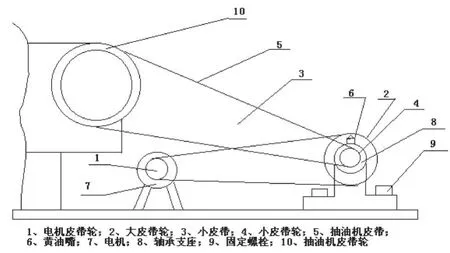

抽油机减速装置是在抽油机的电机和变速箱之间增加一个二级减速装置,该装置由一个轴承支座和两个不同直径的皮带轮组成,两个皮带轮通过通轴和轴承固定在轴承座上,轴承支座通过螺栓固定在抽油机底座上,大皮带轮通过皮带与电机连接,小皮带轮与抽油机变速箱上的输入轴相连接。

详见附图1:

工作原理如下:

电机的高速旋转经皮带轮1通过小皮带轮3传递给该装置大皮带轮2,大皮带轮2通过通轴将传递到减速器小皮带轮4,从而怎大了小皮带轮4的扭矩。通过皮带5将转速传递给抽油机的输入轴。还可以通过调整电机皮带轮的大小,可实现有极变速,则可大幅度降低抽油井的冲次。现场一般可以使抽油机的冲次达到2次/分。

四、抽油机节能减速装置现场应用情况

抽油机节能减速装置在中原油田各采油厂推广应用约188台,在日产液量相对不变的条件下,平均冲次由4.0次/分,下降到2.0次/分,平均电流从25.6A下降到18.3A,从而达到调速和节能。平均机采效率从11.5%上升到19.8%,由于冲次的降低,使抽油机管杆所受的交变负荷和冲击载荷大大降低。使有杆抽油井检泵周期大大延长。

[1]朱杰腐蚀与防护南充1999.6月.

[2]朱杰等石油矿场机械兰州2004.6月.

[3]朱杰河南石油南阳2003.4月.

[4]朱杰断块油气田濮阳1998.4月.