机械力活化高硅型铁尾矿粒度及活性分析研究

蒙朝美,侯文帅,战晓菁

(东北大学 资源与土木工程学院,辽宁 沈阳100819)

1 引言

矿产资源是人类生存和发展的重要物质基础之一,其主要特点是不可再生性和短期内不可替代性,我国90%的能源和80%的原材料来自矿产资源[1],每年开采各种矿产150亿t以上[2]。然而,矿产资源开发过程中丢弃的大量废石和尾矿造成了严重的环境污染,矿业固体废料已成为当今世界持续发展面临的最重要的问题之一。我国是一个矿业大国,尾矿累积堆存100亿t以上,年产出量达到12亿t[3]。尾矿作为工业三废中数量巨大的固体废弃物,提高其综合利用率对于推动我国的工业发展和可持续发展具有重大意义[4]。

目前尾矿的综合利用途径主要包括3个方面,一是尾矿作为二次资源再选,二是将尾矿作为矿山地下开采采空区的充填料,三是用尾矿制备建筑材料。我国尾矿的综合利用目前仍以提取残余或伴生有价组分及回填采空区为主[5]。而对于没有再利用的尾矿,生产建筑材料是一个重要途径[6]。近年来尾矿的利用率偏低,利用尾矿生产的建筑材料,其产品主要是建筑用砂、尾矿砖及砌块类等,尾矿只是起到简单的物理填充作用。因此,要更好地利用尾矿,需要对尾矿进行预处理,使尾矿在材料的结构及性能等方面发生较大的改变,以使尾矿获得更广泛、更有价值的应用,从而使尾矿的资源化达到更高的层次。

本研究以辽宁某矿山高硅型铁尾矿为例,对其进行机械力活化,一方面,降低该尾矿颗粒粒径,另一方面提高该尾矿活性。

2 辽宁省某矿山高硅型铁尾矿性能分析

2.1 颗粒形貌

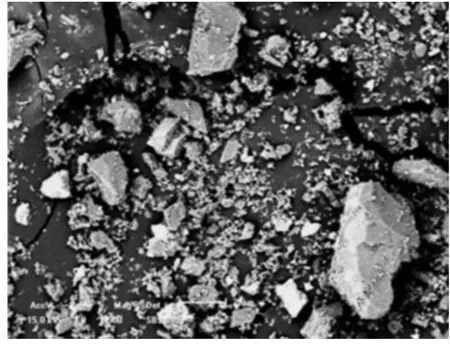

该尾矿颗粒形貌见图1。图1为该尾矿颗粒SEM 分析图,由图1知,该尾矿颗粒主要为碎石状,分布较均匀。

2.2 化学成分

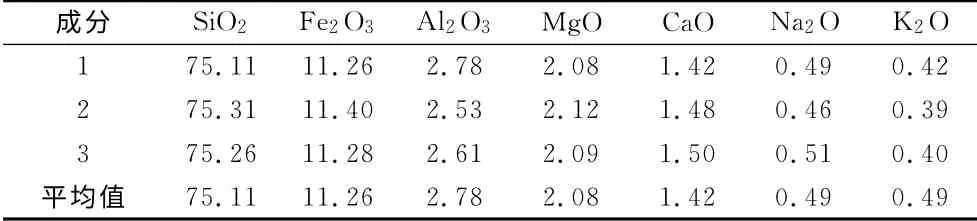

该尾矿化学成分如表1所示。由表1可知,该尾矿的主要化学成分是SiO2、Fe2O3、Al2O3和MgO,其中SiO2含量高达75%以上,属于典型的高硅型铁尾矿。

图1 辽宁省某矿山高硅型铁尾矿颗粒形貌

表1 辽宁某矿山高硅型铁尾矿化学成分

2.3 矿物成分

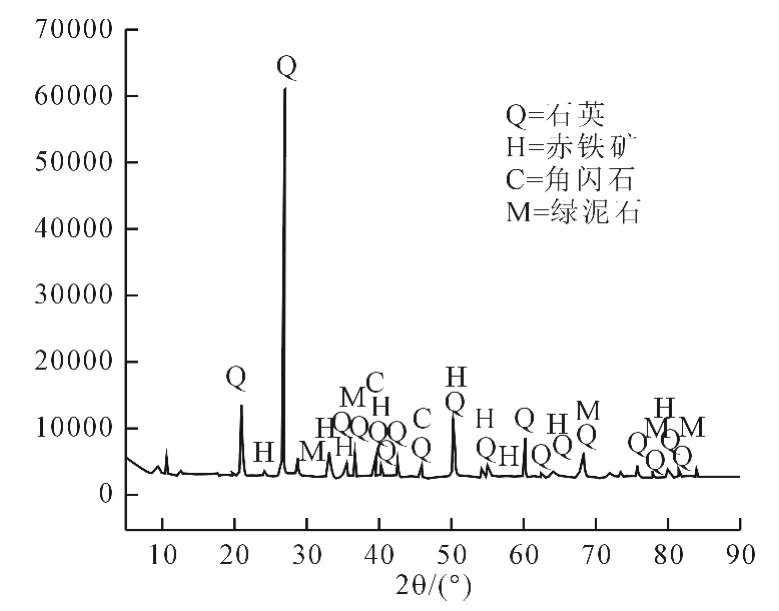

该尾矿矿物成分分析见图2。由图2可知,该尾矿的主要矿物成分是石英、赤铁矿、角闪石和绿泥石,其中石英的结晶程度很高。

图2 辽宁省某矿山高硅型铁尾矿XRD图谱

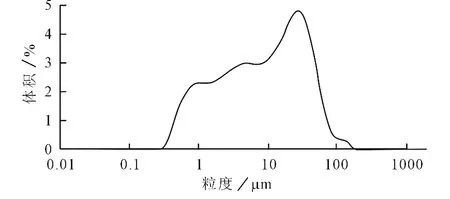

2.4 粒度分析

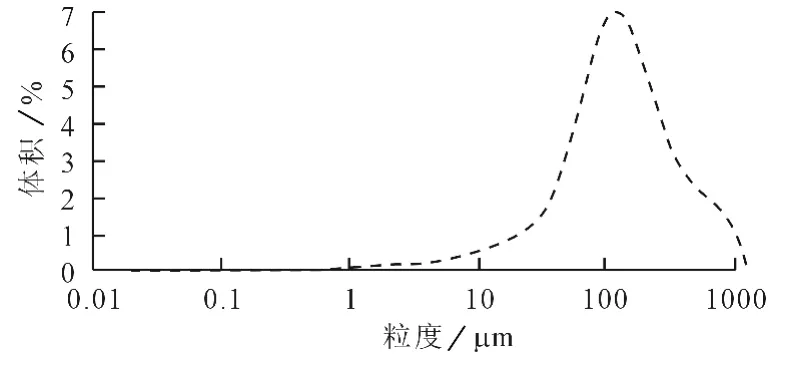

用激光粒度分析仪对该铁尾矿进行粒度分析,分析结果见图3。

图3 辽宁省某矿山高硅型铁尾矿粒径分布

由图3 可知,此尾矿砂的粒度分布主要集中在120μm 附近,且平均粒径为124μm;而水泥的平均粒径为40μm,此尾矿砂的平均粒径是水泥的3倍。

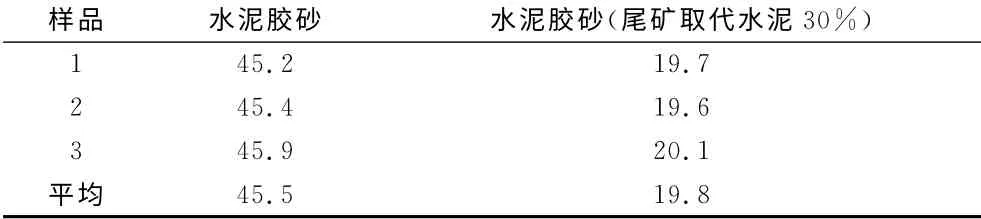

2.5 水泥胶砂28d抗压强度比

依据GB/T 12957-2005《用于水泥混合材的工业废渣活性试验方法》,进行水泥胶砂28d抗压强度比试验。试验样品由符合本标准要求的硅酸盐水泥和尾矿混合而成,其中尾矿的质量分数为30%,其余为硅酸盐水泥。测得试验样品28d抗压强度(表2),计算水泥胶砂28d抗压强度比为43.5%。

表2 水泥胶砂28d抗压强度 MPa

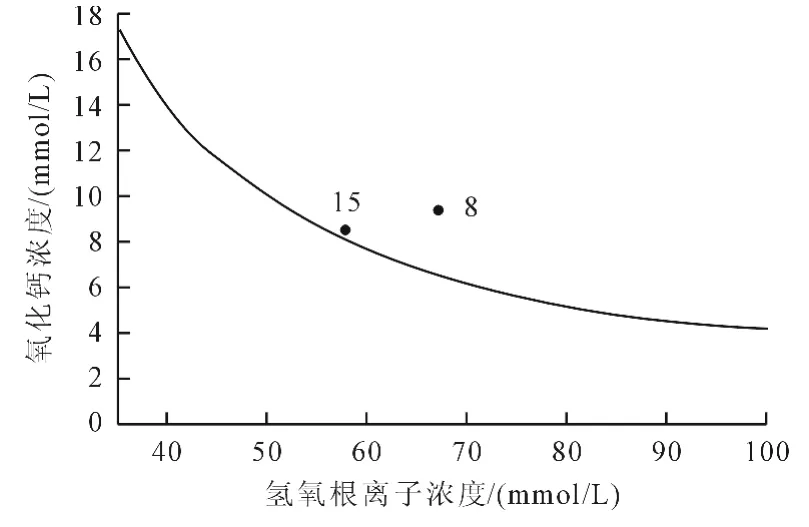

2.6 火山灰性

依据GB/T 2847-2005《用于水泥中的火山灰质混合材料》进行该尾矿的火山灰性分析。在规定时间周期后,通过水化水泥接触的水溶液中存在的氢氧化钙量与能使同一碱性溶液饱和的氢氧化钙相比较来确定。把粉磨3.5h铁尾矿与水泥按3∶7的比例混合配成溶液,用化学滴定的方法分析溶液中 浓度和混合物中 的含量,然后将水化水泥接触的水溶液中存在的 量与能使同一碱性溶液饱和的 量进行对比。分析结果见图4。

图4 辽宁省某矿山高硅型铁尾矿火山灰性评定曲线

由图4可知,该尾矿活性检验点落在了曲线的上方,故判断该尾矿火山灰性不合格。

3 辽宁省某矿山高硅型铁尾矿机械力活化

机械力活化是在强的机械力作用下,固体受冲击,晶体结构发生变化[7]。机械力对固体的作用表现在物理效应、结晶状态改变、化学变化三个方面。颗粒和晶粒细化,表观密度和真密度变大,比表面积增大;晶格发生畸变,产生晶格缺陷,结晶程度降低,直到无定形化;含结晶水的脱水,体系反应活化能降低,化学键断裂,化学能降低[8]。

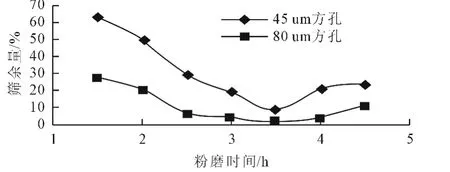

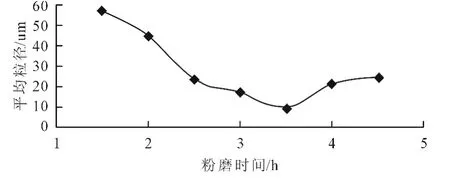

3.1 机械力活化对该尾矿粒度的影响

本研究采用SYM-水泥球磨机,以球料比15∶1对该尾矿进行机械粉磨。粉磨时间分别为1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h,尾矿颗粒粒度随时间变化规律如图5及图6所示。

图5 不同粉磨时间该尾矿45μm 和80μm 方孔筛累计筛余量

图6 不同粉磨时间该尾矿的平均粒径

图6及图7表明,随着粉磨时间的增加,该尾矿颗粒粒径迅速减小;粉磨至2.5h,粒径减小趋势稍缓;球磨至3.5h,尾矿颗粒平均粒径达到10μm 以下;此后颗粒粒径呈增大趋势,即尾矿颗粒出现团聚粗化现象。由此推测,粉磨过程大致可分为3个阶段。首先是受力作用,颗粒受击破裂、细化、物料比表面积增大;然后是聚集,颗粒的比表面和自由能发生变化,随粒径变小,在范德华力的作用下,颗粒发生团聚;最后是团聚,自由能减小,化学势能降低,微粉产生团聚效应。

实验表明,3.5h是此本研究所选用尾矿的极限粉磨时间,粉磨3.5h尾矿的粒度分布图见图7所示。

图7 粉磨3.5h该尾矿粉粒径分布

由图7可知,粉磨3.5h后尾矿的颗粒粒径主要分布在10μm 附近,粒径超过40μm 后,比例急剧下降,且10μm 以下的颗粒高达51.21%,d(0.5)为9.429μm。粉磨过程,颗粒细化,粒径缩小,由此推测,在钢球的撞击作用下,尾矿颗粒受击破裂、细化、物料比表面积增大。

3.2 机械力活化对该尾矿活性的影响

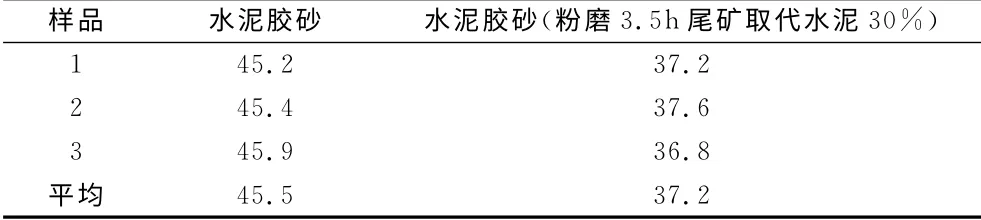

3.2.1 水泥胶砂28d抗压强度比

依据GB/T 12957-2005《用于水泥混合材的工业废渣活性试验方法》,进行水泥胶砂28d抗压强度比试验。试验样品由符合本标准要求的硅酸盐水泥和粉磨3.5h尾矿混合而成,其中尾矿的质量分数为30%,其余为硅酸盐水泥。测得试验样品28d抗压强度(见表3),计算水泥胶砂28d抗压强度比为81.7%。

表3 水泥胶砂28d抗压强度 MPa

由试验结果可知,经过3.5h的粉磨,该尾矿水泥胶砂28d抗压强度比大大提高,由43.5%提高到81.7%。

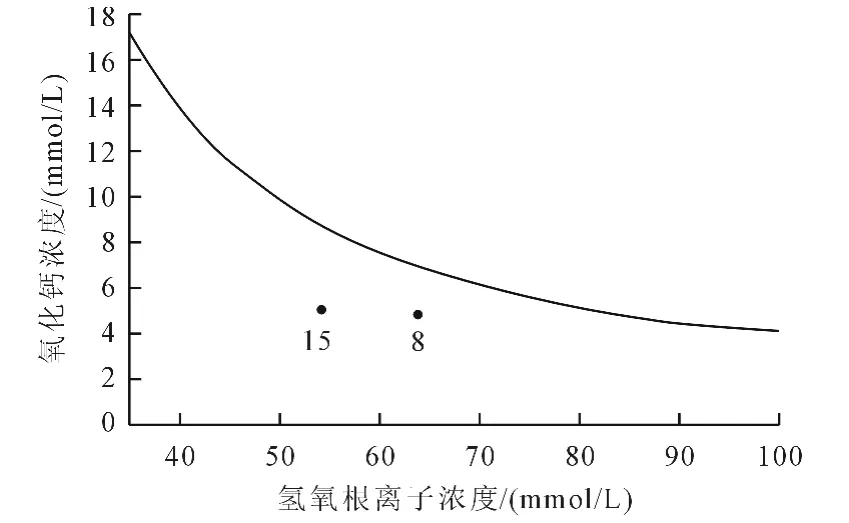

3.2.2 尾矿粉火山灰特性分析

依据GB/T 2847-2005《用于水泥中的火山灰质混合材料》,进行该尾矿火山灰性试验。在规定时间周期后,通过水化水泥接触的水溶液中存在的氢氧化钙量与能使同一碱性溶液饱和的氢氧化钙相比较来确定。把粉磨3.5h铁尾矿与水泥按3∶7的比例混合配成溶液,用化学滴定的方法分析溶液中 浓度和混合物中 的含量,然后将水化水泥接触的水溶液中存在的 量与能使同一碱性溶液饱和的 量进行对比。试验结果见图8。

图8 粉磨3.5h该尾矿粉火山灰性评定曲线

由图8可知,粉磨3.5h后该尾矿活性检验点落在曲线的下方,故判断该尾矿粉磨后火山灰性合格。

4 讨论与分析

本研究表明,经过机械力活化,本研究所采样的高硅型铁尾矿的粒度大大减小,火山灰性合格,水泥胶砂28d抗压强度比显著提高。

根据辅助胶凝材料基本理论,辅助胶凝材料在混凝土中的作用可以概括为两个方面,即物理填充作用和化学活性作用。物理作用主要指微集料填充作用,使混凝土的密实,改善混凝土的性能;化学作用是辅助胶凝材料与混凝土中水泥水化产物发生反应表现出水化活性。物理作用要求辅助胶凝材料为颗粒细小的粉体,化学作用则要求其具有化学活性,即火山灰性。

固体颗粒在机械力作用下,不仅颗粒的尺寸逐渐变小、比表面积不断增大,其内部结构、物理化学性质及化学反应性也会相应地产生变化。通过机械力活化,一方面,减小尾矿颗粒尺寸,从而提高尾矿作为混凝土辅助胶凝材料的物理填充作用;另一方面,在粉磨机械力的作用下,尾矿中石英矿物的结晶程度会有所降低,具有潜在的化学反应活性,这是该尾矿可以被考虑作为混凝土辅助胶凝材料的基础所在。

作为混凝土辅助胶凝材料,该尾矿对水泥的取代程度及该尾矿对混凝土性能的影响有待于今后进一步研究。

5 结语

(1)本研究选用的高硅型铁尾矿主要化学成分含量达75%以上,主要矿物组分为石英,是典型的高硅型铁尾矿。但由于石英的结晶程度很高,尾矿的活性很低。

(2)经过机械力活化,该尾矿颗粒粒径大大减小,火山灰性合格,水泥胶砂28d抗压强度比显著提高。

(3)根据辅助胶凝材料基本理论,可考虑将经过机械力活化的该尾矿作为混凝土辅助胶凝材料,用于制备混凝土。

[1]肖力光,伊晋宏,崔正旭.国内外铁尾矿的综合利用现状[J].吉林建筑工程学院学报,2010,27(4):22~26.

[2]张锦瑞,王伟之,李富平,等.金属矿山尾矿综合利用与资源化[M].北京:冶金工业出版社,2002.

[3]孟跃辉,倪 文,张玉燕.我国尾矿综合利用发展现状及前景[J].中国矿山工程,2010,3(5):4~9.

[4]雷 文.加强规划积极开展尾矿综合利用[J].再生资源与循环经济,2010,3(12):5~7.

[5]徐 丽,吴 辉,郭珍妮,等.利用微磨球效应制备超高强铁尾矿混凝土[J].金属矿山,2010(12):162~166.

[6]赵风清,倪 文,王会君.利用铜尾矿制蒸养标准砖[J].矿业快报,2006(4):34~36.

[7]陈 鼎,陈振华.机械力化学[J].北京:化学工业出版社,2008(4):42~55.

[8]吴其胜.无机材料机械力化学[J].北京:化学工业出版社,2008(2):159~161.

——赫库兰尼姆