加热炉管爆管失效分析

何继业,巩建鸣,耿鲁阳,沈利民,姜 勇

(1.南京工业大学机械与动力工程学院,南京210009;2.中国矿业大学化工学院,徐州221116)

0 引 言

某芳烃厂二甲苯车间加热炉是生产二甲苯的重要设备,按设计工况工作5万h后,其炉管发生爆裂事故,失效形式主要为局部性能劣化。该炉管材料为20钢,规格为φ168mm×8mm,辐射室炉管为垂直安装。该加热炉烧油,管程内介质为二甲苯混合物,炉管进口温度为235℃,出口温度为243℃,炉管进口压力为1.1MPa,出口压力为0.87MPa,炉膛温度为780~900℃,管壁温度为320℃。

在加热炉事故中,炉管爆裂是比较常见的失效形式,其中由于结焦导致局部过热最终使炉管失效占很大比例。国内外在结焦机理和结焦抑制剂方面做了很多研究,但鲜有人模拟结焦厚度对炉管热应力的影响。为确定爆管原因,作者通过理化检验对加热炉炉管的失效原因进行了分析,并采用大型有限元模拟软件ABAQUS对已结焦炉管的应力状况进行了模拟,探讨了结焦层厚度对炉管热应力分布的影响。

1 理化检验与结果

1.1 宏观形貌

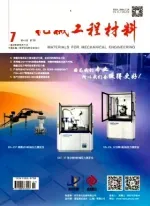

炉管结焦属局部结焦,结焦部位主要集中于炉管的中上部和弯头处,而且焦层在厚度上具有不均匀性;在炉管开裂部位,炉管内部覆盖有很厚的焦层,如图1所示,开裂部位位于焦层最厚处附近,外壁覆盖有较薄的氧化层;裂纹沿纵向发展,炉管鼓胀明显,发生了明显的塑性变形[1];在炉管爆裂附近的外表面上还有多条纵向分布的浅层裂纹,裂纹深度为2~3mm,均未穿透管壁。

1.2 显微组织

20钢的显微组织一般为铁素体和珠光体,在高温下长期使用时,珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的片层状逐渐转变为球状,从而使材料的力学性能下降。

图1 爆裂炉管的宏观形貌Fig.1 Macrograph of the cracked tube:(a)outer and(b)inner

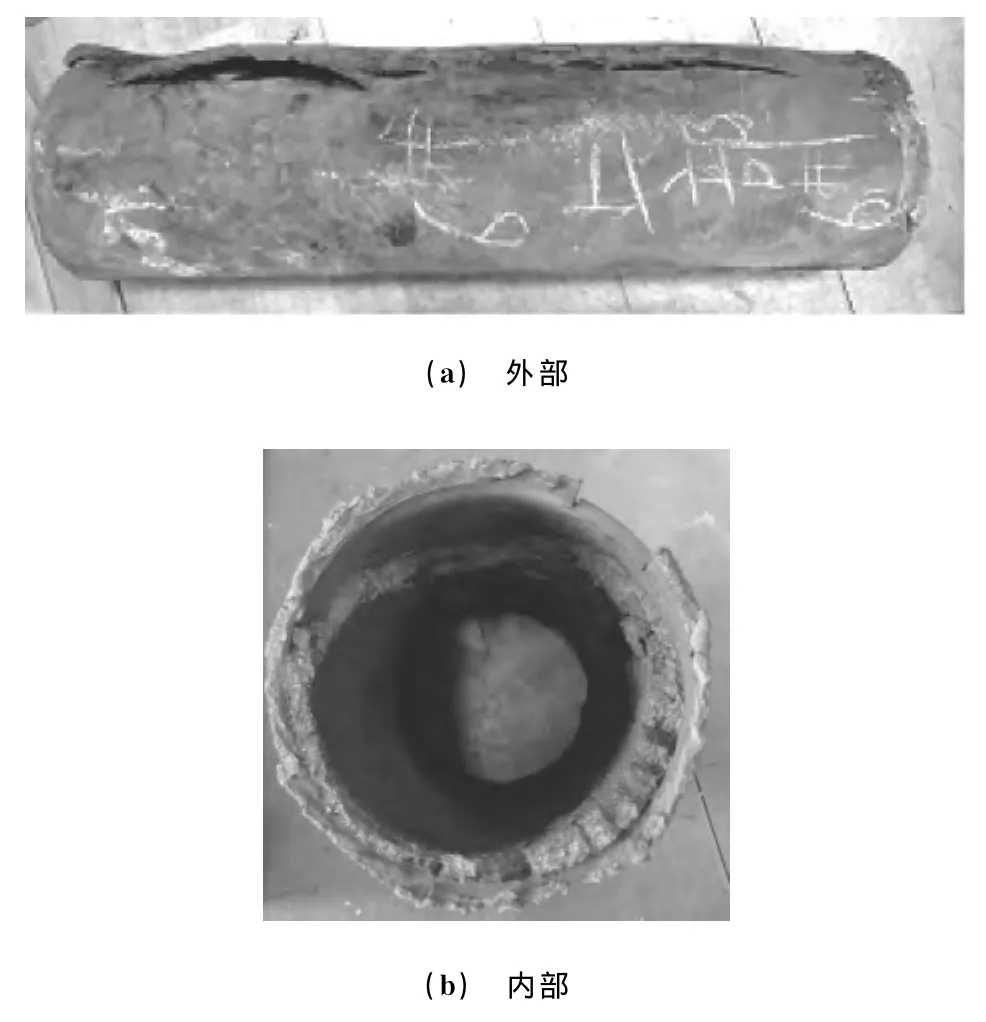

在炉管爆裂处切取试样进行显微组织观察,并根据DL/T 674—1999《火电厂用20号钢珠光体球化评级标准》对其进行珠光体球化等级评定。由图2可以看出,碳化物在晶界上有聚集和长大的现象,珠光体发生了明显的球化,球化等级已达到5级;另外,在炉管爆裂处的内外壁上发现了较深的氧化裂纹[2-5]。

1.3 力学性能

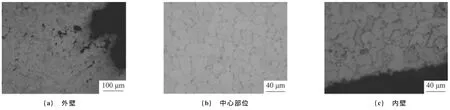

在爆裂炉管的迎火面和背火面分别取3个拉伸试样,进行常温力学性能测试。试样的制备和试验方法按照GB/T 228—2008《金属材料室温拉伸试验方法》进行,试样的形状与尺寸如图3所示。

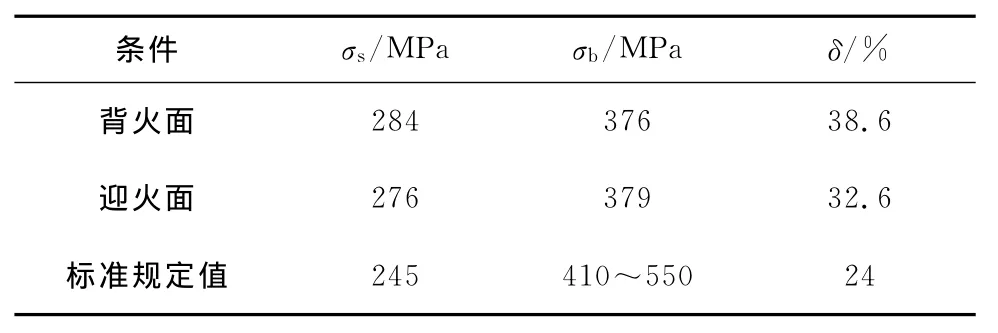

随着球化程度的加深,20钢的力学性能也会随之劣化[6-7]。由表1可以看出,炉管的屈服强度和抗拉强度都有所降低,且抗拉强度降低得最为严重,比相关标准降低了21%,屈服强度虽然也有所降低,但仍在允许的范围内。

图2 炉管爆裂处外壁、中心部位、内壁的显微组织Fig.2 Microstructure of the tube in cracking position:(a)outer wall;(b)center location and(c)inner wall

图3 常温拉伸试样的形状与尺寸Fig.3 Shape and size of tensile sample at room temperature

表1 炉管的拉伸性能Tab.1 Mechanical properties of the tube

2 焦层厚度对炉管热应力影响的有限元模拟

2.1 有限元分析思路

采用南京工业大学高温装备技术与CAE研究室基于ABAQUS有限元软件所开发的顺次耦合的热应力计算程序,首先进行温度场分析,然后将所得温度场中的各节点温度信息作为后续热应力分析的预定义场,在后续热应力分析过程中,从该预定义场中读取模型各节点的温度,然后进行插值计算。

2.2 几何模型和网格划分

焦层厚度不均匀,迎火面和背火面焦层的最大厚度分别为16mm和12mm,故在建模时将其简化为偏心圆,如图4所示,并将炉管沿径向10等分,赋予每等分层不同的性能参数。温度场单元类型为DC2D4,应力场单元类型为CPE4。温度场和应力场的分析均采用相同的节点和单元。

图4 结焦炉管的简化模型Fig.4 Simplified model of coking furnace tube

2.3 边界条件和承受载荷的设定

在模拟分析中,由于炉管外表面直接受到火焰的加热作用,所以外表面为辐射边界条件;而炉管内表面直接与物料接触,所以设定为对流边界条件。

应力场边界条件:炉管内壁承受1.1MPa的内压。

2.4 有限元模拟结果

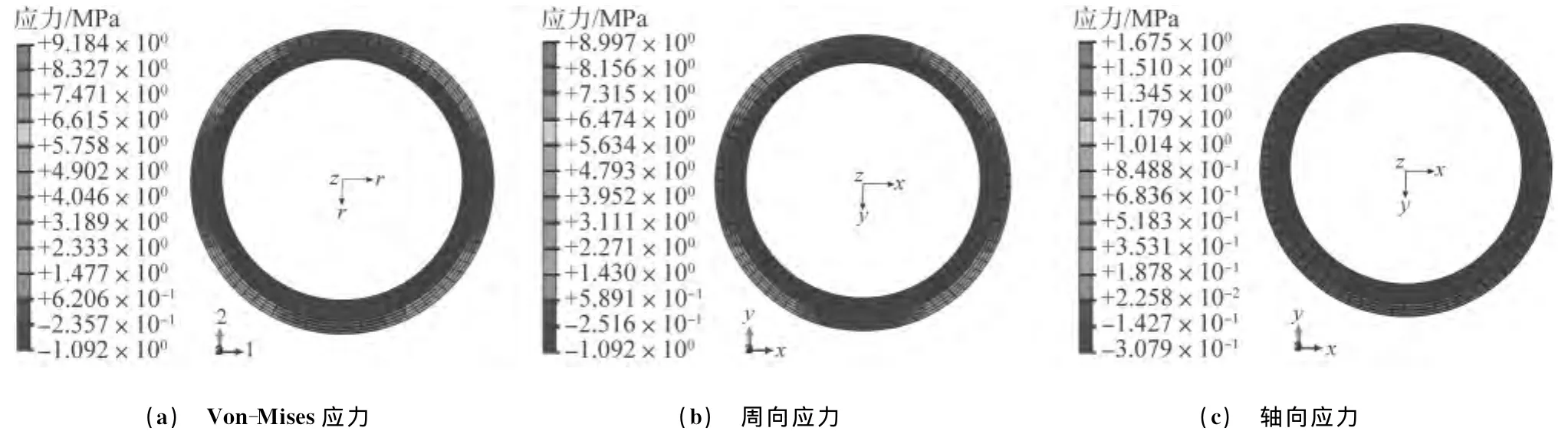

图5 结焦炉管的应力云图Fig.5 Stress contour of coking furnace tube:(a)Von-Mises stress;(b)hoop stress and(c)axial stress

图6 炉管热应力的有限元模拟结果Fig.6 FEA results of heat stress in the tube:(a)fire face and(b)fire back

从图5,6可以看出,最大热应力出现在向火面,其次为背火面中段,结果与爆裂处位置相符。轴向、径向和周向的应力分布相似,在最大结焦厚度处,炉管最大周向应力位于炉管内壁,而且炉管内壁因为珠光体完全球化而导致力学性能下降严重,因此大大增加了出现裂纹的可能性。这也与实际工况下结焦炉管通常于内壁先开裂的实际情况相符[8-9]。

3 失效原因分析

从爆裂炉管的宏观形貌来看,爆裂处发生了明显的鼓胀和壁厚减薄现象,炉管内壁覆盖有较厚的焦层,大大恶化了炉管的传热性能,致使局部过热,在超温情况下管材的抗拉强度降低,易产生鼓包、裂纹、胀粗等缺陷,最终导致爆管发生。大量案例表明,结焦是导致爆管的直接原因。

珠光体球化主要是指表面能较高的层片状渗碳体向能量较低的球状渗碳体转变的过程。由于球状珠光体本身具有较少的相界面,所以其强度低于层片状珠光体的。在常温下,原子的扩散速率非常低,即使使用很长时间也不易察觉这个过程,但随着温度的升高,原子扩散速率加快,这一过程就变得很明显,材料的性能逐渐劣化。组织中的珠光体球化等级是20钢使用可靠性的评定判据之一,爆管段的珠光体已经完全球化,抗拉强度降低明显,性能劣化严重,这是爆管的根本原因[10]。

由模拟结果可知,管壁向火面实际承受的最大周向应力位于炉管内壁,与裂纹产生于内壁的实际情况相符。

综合以上分析可知,结焦使炉管的显微组织发生了变化,并使炉管工况更加恶劣,材料强度降低,即使产生的热应力不是很大,依然会导致炉管爆裂失效。

4 结论与措施

炉管结焦影响了管壁的传热性能,使管壁温度升高,这不仅加速了结焦过程,也加速了珠光体的球化过程,劣化材料性能;迎火面与背火面的焦层厚度不同,导致炉管在加热过程中产生热应力,使工况劣化,从而产生爆管。

建议做好定期清焦工作,在不影响使用的前提下,做好炉管的寿命预测工作,对炉管进行显微组织分析和力学性能试验,如发现珠光体球化严重、力学性能低于标准要求时,应及时更换炉管。

[1]周顺深.炉管珠光体球化与破裂寿命的关系[J].华东电力,1995(5):7-11.

[2]DL/T674-1999火电厂用20号钢珠光体球化评级标准[S].

[3]严伟,张国福,丘思晓,等.珠光体球化对20G拉伸力学性能的影响[J].压力容器,2003,20(8):10-13.

[4]潘家祯.压力容器材料实用手册——碳钢及合金钢[M].北京:化学工业出版社,2000.

[5]孙茂才.金属力学性能[M].哈尔滨:哈尔滨工业大学出版社,2003.

[6]苏辉,裴智璞,王秉新.20g钢珠光体球化后拉伸断裂过程组织变化[J].辽宁石油化工大学学报,2011,31(4)4:64-67.

[7]郑准备,张兵,王小迎.P91钢的性能与组织结构研究[J].热加工工艺,2008,37(24):57-58.

[8]刘丹,巩建鸣,唐建群,等.长期高温服役后铂重整反应器的高温损伤及剩余寿命[J].机械工程材料,2010,34(7):30-33.

[9]涂善东,王正东,陈建均,等.基于结构弱点分析的高温构建延寿修复技术[J].压力容器,2004,21(9):1-8.

[10]GONG Jian-ming,TU Shan-dong,YOON K B.Damage assessment of hydrogen reformer furnance tube and maintenance strategy[J].Int J Engineering Failure Analysis,1999,6(3):143-145.