泡沫夹层复合材料与复合材料层合板低速冲击性能的比较

万玉敏,张 发,竺铝涛

(1.东华大学纺织学院,上海201620;2.中国石化上海石油化工股份有限公司,上海200540)

0 引 言

泡沫夹层复合材料具有高比刚度、高比强度、低密度等特点,在有效吸收冲击载荷的同时又能通过选择合适的面板、芯材和粘接剂来满足特定条件下的使用要求,因此在运载火箭、航空、船舶、列车机车、风力发电机等领域得到了大量应用[1-4]。泡沫夹层复合材料的芯材一般采用轻质材料,以大幅减轻构件的质量,并通过高效结构设计达到每种材料的临界最优性能[5]。相对于实心复合材料层合板来说,泡沫夹层复合材料能够在质量相同的条件下较大幅度提高材料的刚度[6]。泡沫夹层复合材料在制造和使用中常常会受到各种冲击,其抗低速冲击的能力取决于纤维面板、芯材的材料,以及面板与芯材的粘接性能[7]。面板在生产、使用和维护过程中受到低速冲击作用后,破坏形式主要为纤维断裂、基体开裂和分层等,芯材的破坏形式则以压溃、剪切破坏或与面板脱粘为主。

国内外学者对不同性能泡沫夹层复合材料的动态冲击性能,尤其是低速冲击性能进行了广泛而深入的研究[8-13],并分析了影响其冲击性能的因素,但很少有人对泡沫夹层复合材料和复合材料层合板的抗冲击性能进行比较,为此,作者对比研究了它们在低速条件下的冲击性能,并进行了理论分析。

1 试样制备与试验方法

1.1 试样制备

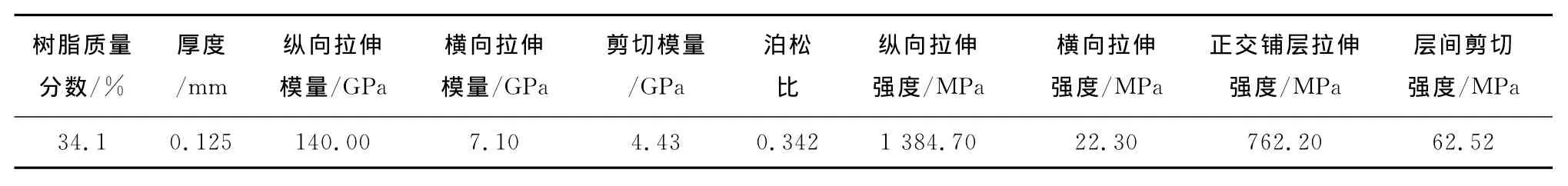

泡沫夹层复合材料的面板由8层USN125B碳纤维单向预浸布制成,厚为1mm,其性能指标如表1所示。

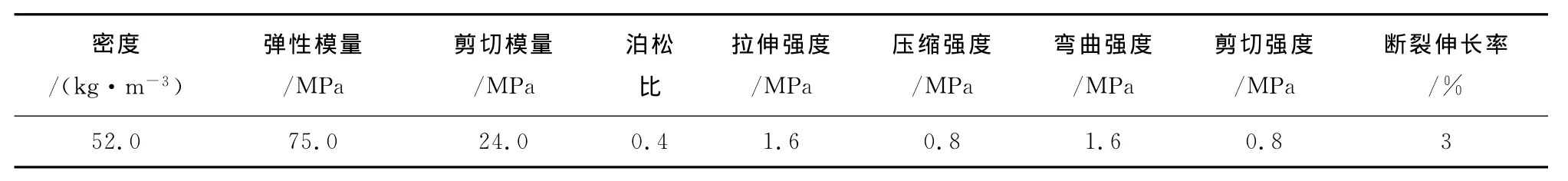

芯材选用厚度为10mm的PMI(聚甲基丙烯酰亚胺)泡沫ROHACELL®51IG/IG-F,其力学性能如表2所示。

USN125B预浸布的铺层结构分别采用单向[0°]8和正交[0°,90°]2s两种方式,制得的泡沫夹层复合材料分别记为SU试样和SC试样。为了保证层与层之间的良好粘合,并使树脂均匀分布,采用真空加压、烘箱加热的方法固化制备复合材料。在压力为0.1MPa的条件下,从室温升高到90℃,保持40min;然后再升温至125℃,保持1h;之后再降至60℃,压力恢复到大气压,降温至室温,完成固化。在固化过程中,试样的顶面和底面分别放置一层脱膜纸,以保证试样表面平整光滑。泡沫夹层复合材料的面板和泡沫芯材之间用环氧树脂粘合。

表1 USN125B预浸布固化后的力学性能Tab.1 Mechanical properties of cured USN125B prepreg

表2 PMI泡沫ROHACELL®51IG/IG-F的力学性能Tab.2 Mechanical properties of PMI foam of ROHACELL® 51IG/IG-F

用相同的预浸料按单向[0°]16和正交[0°,90°]4s两种铺层结构经相同的固化工艺制备16层复合材料层合板(厚2mm)分别记为LU试样和LC试样。

泡沫夹层复合材料(厚12mm)是在2mm厚的复合材料层合板中间加入了10mm厚的泡沫芯材。

1.2 试验方法

用Instron-Dynatup 9250HV型落锤冲击试验机分别对泡沫夹层复合材料和复合材料层合板进行不同能量的冲击试验,冲头为钢制半球面,直径为12.7mm,冲头质量为11.4kg,泡沫夹层复合材料试样的尺寸为150mm×28mm×12mm,复合材料层合板试样的尺寸为150mm×28mm×2mm,夹持距离为120mm。通过调整冲头的下落高度控制冲击能量和冲击速度,冲击能量分别为1,3,10J,每个能量下分别测试3个试样,计算在每个冲击能量下试样的平均载荷-位移曲线。

2 试验结果与讨论

2.1 低速冲击性能

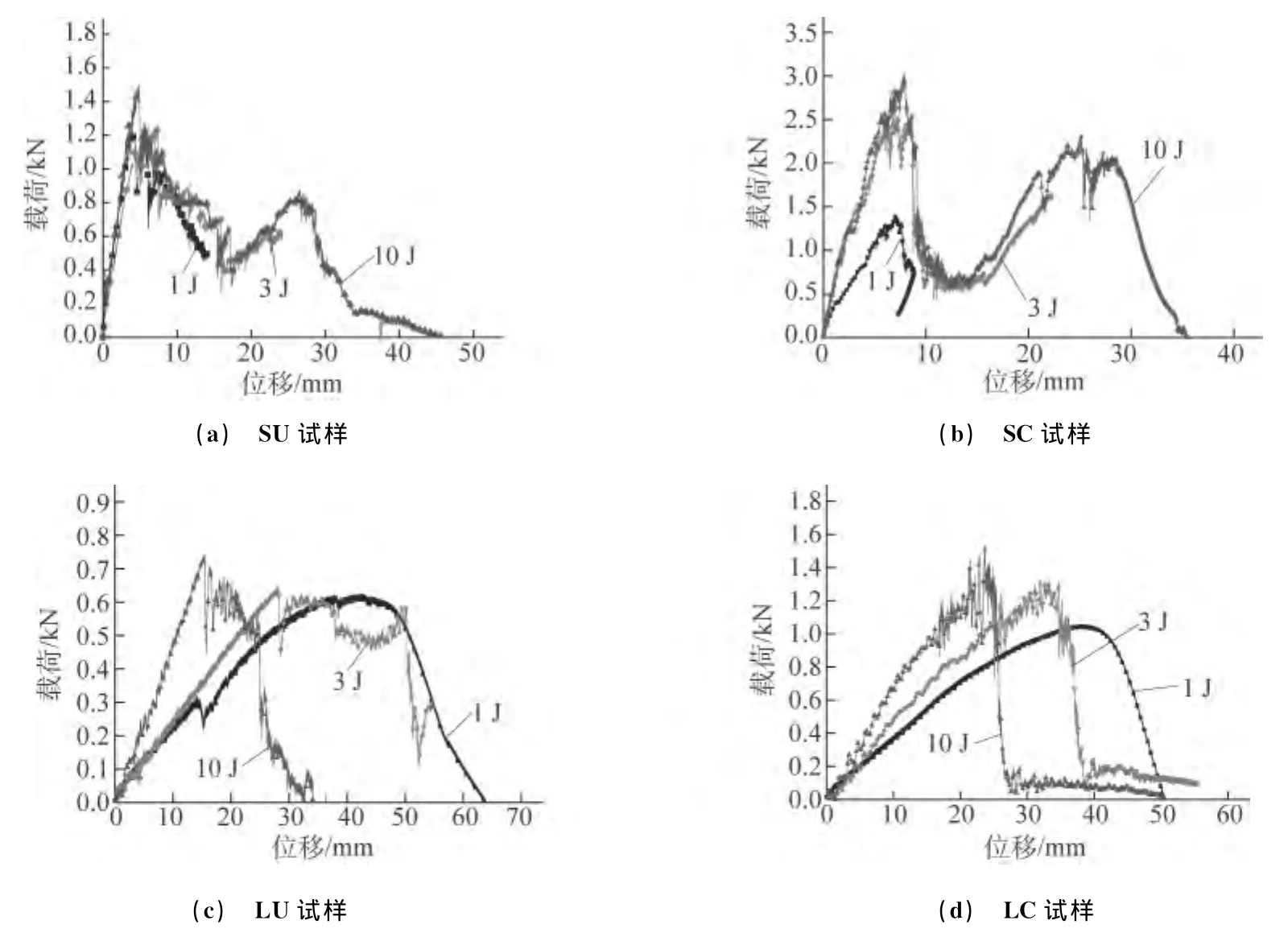

由图1(a~b)可以看出,SU试样和SC试样的载荷-位移曲线呈现类似的变化趋势,在1J冲击能量下,只出现了一个载荷峰值,而后载荷下降到某一值。不同的是,SC试样使冲头发生一定程度的回弹。这说明冲击头只是破坏了SU试样的上层面板,并未穿透上层面板;SC试样经受住了1J的冲击能量。在3J冲击能量下,载荷-位移曲线出现了类似于1J冲击能量下冲击头冲破试样上面板时出现的第一个载荷峰值,而后载荷急剧下降到某一值,此时冲击头穿过泡沫夹层,当冲击头接触到试样下层面板时,载荷又开始上升,但下层面板还未被穿透。在10J冲击能量下,随着冲击头逐渐接触试样,载荷呈平稳增大的趋势,当冲击头冲破上层面板时,出现第一个载荷峰值,而后载荷急剧降到某一值,此时冲击头穿过泡沫夹层,当冲击头接触到试样下层面板并冲破它时,第二个载荷峰值出现,此时试样完全穿透,结构失效。

由图1(c~d)可以看出,LU试样和LC试样载荷-位移曲线的变化趋势相同,即在1J冲击能量下,出现载荷峰值后,载荷缓慢下降到某一值,这说明此时复合材料层合板没有完全失效;在3J和10J的冲击能量下,随着冲击头逐渐接触试样,载荷呈平稳增大的趋势,当冲击头冲破试样时,出现载荷峰值,而后载荷急剧下降到某一值,此时复合材料层合板试样完全失效。

图1 不同复合材料在不同冲击能量下的载荷-位移曲线Fig.1 Load versus displacement plot for different composites at different impact energies:(a)SU sample;(b)SC sample;(c)LU sample and(d)LC sample

另外,对于同种复合材料来说,冲击能量越高,载荷-位移曲线上的冲击载荷峰值越高,冲击损伤程度越大。

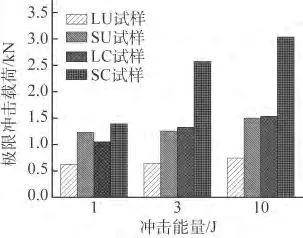

由图2可以看出,各复合材料的极限冲击载荷均随冲击能量的增加而增大,泡沫夹层复合材料的趋势更为明显。由于正交铺层在横纵向都有纤维增强,这种结构比单向铺层具有更好的各向同性,因此无论是泡沫夹层复合材料还是复合材料层合板,正交铺层结构能承受的极限冲击载荷都比单向铺层结构的高。由于泡沫夹层的存在,泡沫夹层复合材料的比刚度和比强度都比复合材料层合板的高,所以泡沫夹层复合材料能承受的最大冲击载荷比复合材料层合板能承受的高近50%。

2.2 破坏形貌

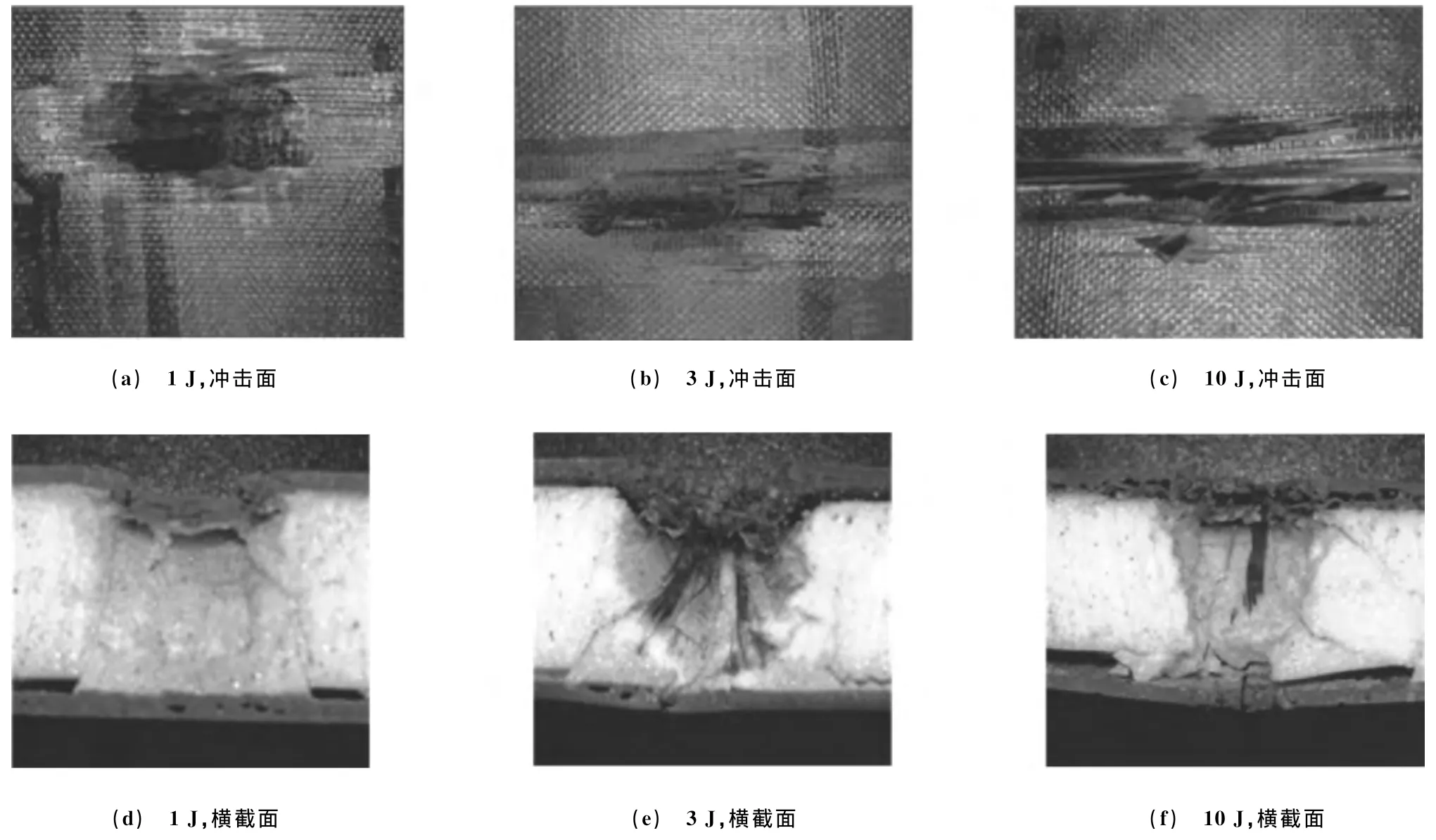

由图3可以看出,在1J冲击能量下,正交面板泡沫夹层复合材料上层面板的破坏形貌为部分层间分层和基体开裂,呈正方形破坏;在3J冲击能量下,上层面板完全破坏,破坏形貌为层间分层、基体开裂和纤维断裂;在10J冲击能量下,上层面板和3J冲击能量下的破坏形貌相同,但下层面板出现了部分层间分层,并且在最后一层预浸布上出现了纤维抽拔现象。

图2 不同复合材料在不同冲击能量下极限冲击载荷的比较Fig.2 Comparison of limit compact load of different composites at different impact energies

由图4可以看出,在不同的冲击能量下,单向面板泡沫夹层复合材料的上层面板承受了最大程度的破坏,出现了基体开裂和纤维断裂,主要沿纤维方向呈狭长的正方形破坏,但由于相邻层间的纤维方向一致,并没有出现层间分层现象;在10J冲击能量下,下层面板沿纤维方向劈裂破坏。

由图5可以看出,在1J冲击能量下,单向结构复合材料层合板的部分层出现了破坏,但并未完全失效;在3J和10J冲击能量下,由于相邻层间纤维

的方向一致,主要以树脂沿纤维方向发生劈裂破坏为主,同时位于冲头中间的纤维出现了断裂,最终材料完全失效,而且纤维断裂的宽度明显比泡沫夹层复合材料的小,这表明泡沫夹层复合材料的纤维利用率高。所以16层单向结构复合材料层合板所能承受的最大载荷比泡沫夹层复合材料8层上面板所能承受的小,而泡沫夹层复合材料的质量相对复合材料层合板却增加很少。

图3 不同冲击能量作用下正交面板泡沫夹层复合材料的破坏形貌Fig.3 Failure morphology of the impact surface(a-c)and cross-section(d-f)of the foam sandwich composite with cross-ply face sheets at different impact energies

图4 不同冲击能量下单向面板泡沫夹层复合材料的破坏形貌Fig.4 Failure morphology of the impact surface(a-c)and cross-section(d-f)of the foam sandwich composite with unidirectional face sheets at different impact energies

从图6可以看出,在1J冲击能量下,正交结构复合材料层合板没有发生破坏,而是处于弹性范围内,载荷最大值与泡沫夹层复合材料的相近,如图2(d)所示;在3J和10J冲击能量下,材料沿宽度方向折断。这与泡沫夹层复合材料的破坏形式完全不同。正交面板泡沫夹层复合材料在3J和10J冲击能量下,上层面板不仅发生了局域性正方形破坏,而且断裂纤维区域比复合材料层合板的更大。可见,高刚度泡沫芯材使得复合材料在承受冲击载荷时,纤维的利用率和能量吸收能力得到大幅提高。

图5 不同冲击能量下单向结构复合材料层合板的破坏形貌Fig.5 Failure morphology of the unidirectional laminates at different impact energies

图6 不同冲击能量下正交结构复合材料层合板的破坏形貌Fig.6 Failure morphology of the cross-ply laminates at different impact energies

3 结 论

(1)无论是泡沫夹层复合材料,还是复合材料层合板,其正交铺层结构比单向铺层结构的冲击载荷峰值高,冲击损伤程度小,抗冲击能力好。

(2)在两种铺层方式下,泡沫夹层复合材料的冲击载荷峰值比复合材料层合板的高,冲击损伤程度小,抗冲击能力好。

[1]张广成,何祯,刘良威,等.夹层结构复合材料低速冲击试验与分析[J].复合材料学报,2012,29(4):170-177.

[2]WANG J,WAAS M A,WANG H.Experimental and numerical study on the low-velocity impact behavior of foam-core sandwich panels[J].Composite Structures,2013,96:298-311.

[3]ZHOU J,HASSAN M Z,GUAN Z W,et al.The low velocity impact response of foam-based sandwich panels[J].Composites Science and Technology,2012,72(14):1781-1790.

[4]IVANEZ I,SANTIUSTE C,BARBERO E,et al.Numerical modelling of foam-cored sandwich plates under high-velocity impact[J].Composite Structures,2011,93(9):2392-2399.

[5]谭年富,陈秀华,法洋洋,等.泡沫夹层复合材料的低速冲击损伤及剩余强度的数值模拟[J].机械工程材料,2012,36(8):89-94.

[6]HOSUR M V,ABDULLAH M,JEELANI S.Manufacturing and low-velocity impact characterization of foam filled 3-D integrated core sandwich composites[J].Composite Structures,2005,69(2):167-181.

[7]ATAS C,SEVIM C.On the impact response of sandwich composites with cores of balsa wood and PVC foam[J].Composite Structures,2010,93(1):40-48.

[8]KIM C G,JUN E J.Impact resistance of composite laminated sandwich plates[J].Journal of Composite Materials,1992,26(15):2247-2261.

[9]CANTWELL W J,KIRATISAEVEE H,HAZIZAN,M A.Impact loading of lightweight structures[J].International Journal of Impact Engineering,2008,35(1):61-63.

[10]HAZIZAN M A,CANTWELL W J.The low velocity impact response of foam core sandwich structure[J].Composites B:Engineering,2002,33(3):193-204.

[11]HOSUR M V,MOHAMMED A A,ZAINUDDIN S,et al.Impact performance of nanophased foam core sandwich composites[J].Materials Science and Engineering:A,2008,498(1/2):100-109.

[12]郑晓霞,郑锡涛,屈天骄,等.缝纫泡沫夹芯夹层结构低速冲击损伤分析[J].西北工业大学学报,2010,28(5):774-779.

[13]YOON S H,KWON Y W,CLAWSON L A,et al.Experimental investigation on low energy impact behavior of foam cored sandwich composites[J].KSME International Journal,1997,11(2):136-142.