纳米晶(Mo1-xCrx)Si2涂层的组织和摩擦磨损性能

陈家庆,徐 江

(南京航空航天大学材料科学与技术学院,南京211106)

0 引 言

近几年来,陶瓷材料摩擦磨损性能的研究已成为摩擦学领域中的热点方向之一[1]。作为候选的高温结构材料,MoSi2由于具备高熔点(2 030℃)、适中的密度(6.23g·cm-3)、高导热性以及优异的高温抗氧化性[2]而被广泛应用。随着其应用领域的不断扩大,对其性能也提出了越来越高的要求,其中耐磨性是决定其投入工业应用的一个重要性能。由于MoSi2具有高的硬度和弹性模量,这为其成为新型耐磨材料提供了可能性。张厚安等[3]将 MoSi2分别与不同材料组成摩擦副进行摩擦磨损试验,发现MoSi2及其复合材料都具有较好的耐磨性能;国内外学者[4-6]对MoSi2在常温下的摩擦磨损性能进行了大量研究,结果表明,MoSi2作为耐磨材料具有广阔的应用前景。但是对于通过合金化来改善其耐磨性能和作为涂层方面的研究还不是太充分,因此作者在TC4合金表面制备了4种不同铬含量的纳米晶(Mo1-xCrx)Si2涂层,然后将其与GCr15钢组成摩擦副,研究了它们在干摩擦条件下的摩擦磨损性能,并探讨了铬含量对纳米晶(Mo1-xCrx)Si2涂层组织和摩擦磨损性能的影响。

1 试样制备与试验方法

1.1 试样制备

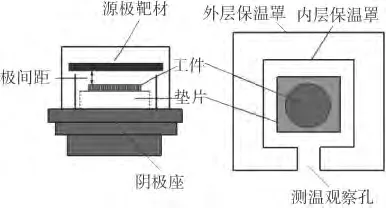

试验原料为纯度大于99.9%的钼粉、铬粉、硅粉,分别将钼粉、硅粉按物质的量比25∶75及钼粉、铬粉、硅粉按物质的量比20∶5∶75,15∶10∶75,10∶15∶75混合配料,球磨20h后烧结制得了(Mo1-xCrx)Si2靶材,其中x分别为0,0.09,0.18,0.27。以尺寸为10mm×10mm×4mm的退火态TC4合金为基体。将靶材置于双阴极等离子溅射炉中作为源极,以钛合金TC4基体作为工件极,靶材和工件在炉中的布置如图1所示。双阴极等离子溅射工艺参数为:靶材电压-900V,工件电压-300V,炉内气压35Pa,靶材与工件间距15mm,工件温度800℃,溅射时间为3h。

图1 源极靶材和工件在炉中的布置[7]Fig.1 Arrangement of source target and workpiece in the furnace

1.2 试验方法

利用D8ADVANCE型X射线衍射仪(铜靶Kα)对涂层进行物相分析,衍射参数:管电压40kV,电流150mA;利用Quanta200型扫描电子显微镜观察涂层的组织;采用Tecnai G220型透射电镜观察MoSi2涂层的形貌;利用WS-2003型声发射划痕仪进行划痕试验,压头为标准洛氏金刚石压头,圆锥角度为120°,压头半径为120μm,加载速度为100N·m-1,终点载荷100N,划痕速度4mm·min-1,划痕长度1cm。

采用SA2型纳米压痕仪研究涂层的硬度和弹性模量,位移为1nm,解析载荷为10mN,压痕的深度要小于涂层厚度的10%,以减少基体对涂层力学性能的影响[8];采用HT-500型高温摩擦磨损试验机进行球盘磨损试验,对磨材料为直径3mm的GCr15球,载荷为2.3~5.3N,转速为560r·min-1,磨痕半径为3mm,磨损时间为10min,测试温度为室温。

2 试验结果与讨论

2.1 显微组织和物相组成

从图2中可以看出,不同涂层的相组成均为单一C40六方结构的MoSi2相,衍射峰与JCPDS Card No.81-0167一致,没有出现其它物相的衍射峰.这表明虽然铬的原子半径比钼的小而使得(Mo1-xCrx)Si2晶格常数减小,但并未改变其物相。

加入铬元素后的涂层组织与MoSi2涂层的相似,均匀、连续、致密,没有明显的孔洞、裂纹等缺陷存在,如图3所示。涂层明显分为两层,外层为呈C40结构的MoSi2的沉积层,其厚度约为14μm,内层是厚度约为10μm的扩散层。铬元素的加入对沉积层和扩散层并未造成很大影响,也没有其它相产生。从图4中可以看出,MoSi2具有典型的纳米晶微观结构,而加入铬元素后的涂层结构与其相似,纳米晶C40-MoSi2呈近球型,平均晶粒尺寸为5nm[9]。

图2(Mo1-xCrx)Si2涂层的XRD谱Fig.2 XRD patterns of(Mo1-xCrx)Si2coating

图3 MoSi2涂层横截面的SEM形貌Fig.3 SEM image of cross-section of MoSi2coating

图4 纳米晶MoSi2涂层的HRTEM形貌以及相应的选区衍射花样Fig.4 HRTEM image and the corresponding SAED pattern of the nanocrystalline MoSi2coating

2.2 涂层与基体的结合力

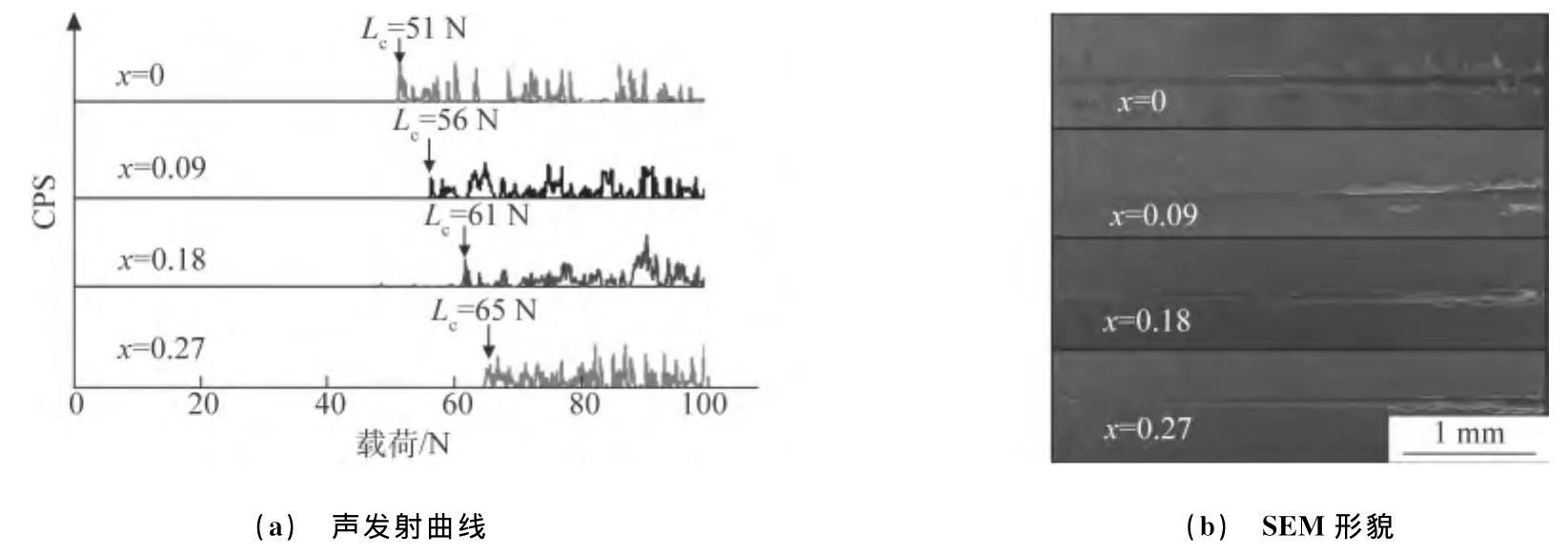

在图5(a)中,Lc为声发射信号突然增大处所对应的载荷,即各涂层的临界载荷。四种纳米晶(Mo1-xCrx)Si2(x=0,0.09,0.18,0.27)涂层的临界载荷分别为51,56,61,65N。对于 MoSi2涂层,当载荷增加到51N时声发射信号发生突变,当载荷大于51N后检测到了连续起伏的声发射信号,在MoSi2涂层划痕的两侧相继出现了连续的大片涂层剥落,如图5(b)所示。结合EDX分析可知,剥落处的表面含有一定量的钛元素及少量的钼和硅元素,这表明涂层此时已被划穿,TC4合金基体已裸露。相对于划痕试验中MoSi2涂层表面出现大片剥落的现象,(Mo0.73Cr0.27)Si2涂层表面仅有少量剥落,其所对应的声发射曲线的波动也相对较小。由此可以推断出,随着涂层中铬元素含量的增加,涂层与基体间的结合力得到一定提高。Jönsson[10]根据经验公式指出,只有当涂层的临界结合力达到30N才可满足滑动接触的应用,可见,本试验制备的涂层与基体均具有较高的结合力,可在一定程度上满足滑动接触的应用。

图5 纳米晶(Mo1-xCrx)Si2涂层的声发射曲线及划痕的SEM形貌Fig.5 Acoustic emission curves of nanocrystalline(Mo1-xCrx)Si2coatings(a)and SEM morphology of scratches(b)

2.3 涂层的纳米压痕性能

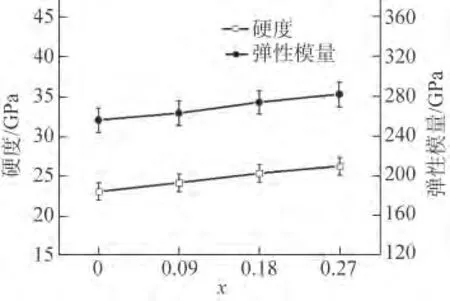

从图6中可以看出,纳米压痕深度随着涂层中铬含量的增加呈现出减小的趋势,其主要原因在于随着铬含量的增加,涂层硬度也在增加,从而表现出了更好的抵抗变形的能力。

图6 纳米晶(Mo1-xCrx)Si2涂层纳米压痕的载荷-位移曲线Fig.6 Load-displacement curves of nanocrystalline(Mo1-xCrx)Si2coatings

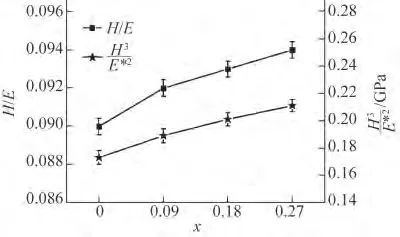

从图7中可以看出,涂层的硬度(H)以及弹性模量(E)均随着铬含量的增加而增大。涂层的H/E和 H3/E*2值与其力学性能密切相关(E*=其中E*为有效弹性模量,ν为泊松比,约为0.20),它们提供了材料抵抗塑性变形的重要信息,同时由于材料在磨损过程发生的表面材料的去除与塑性变形有关等原因,也可以将它们作为“塑性指数”来预测涂层的耐磨性[11-14]。

从图8中可以看出,H/E和H3/E*2的值随着铬含量的增加而增大,从而可以预测出随铬含量的增加,涂层的耐磨性会提高。

图7 纳米晶(Mo1-xCrx)Si2涂层的硬度与弹性模量Fig.7 Hardness and elastic modulus of nanocrystalline(Mo1-xCrx)Si2coatings

图8 纳米晶(Mo1-xCrx)Si2 涂层的H/E和H3/E*2Fig.8 H/Eand H3/E*2 as a function of the content of Cr in nanocrystalline(Mo1-xCrx)Si2coatings

2.4 摩擦磨损性能

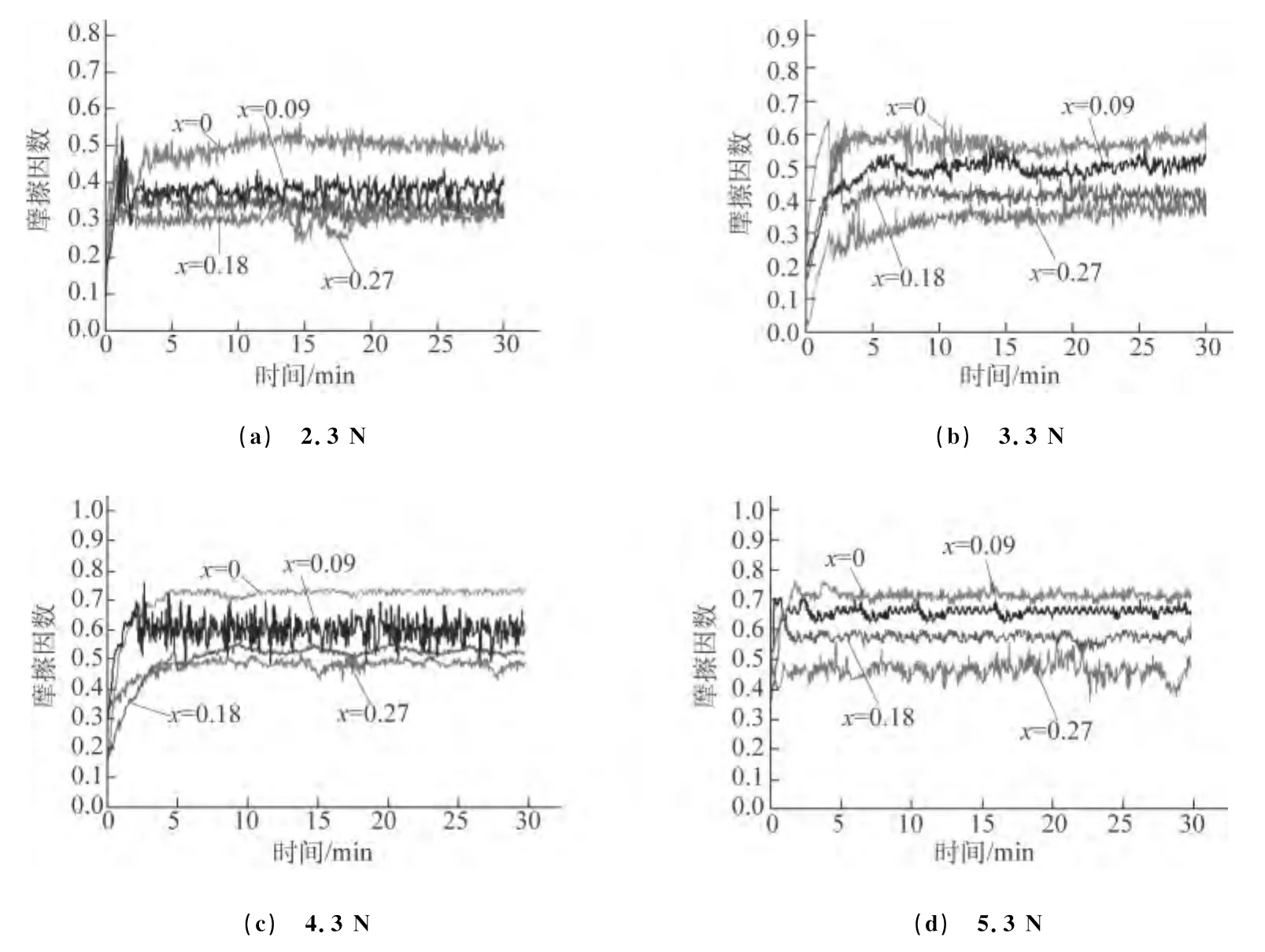

由图9可以看出,所有涂层的摩擦因数均随着载荷的增大而呈现增大的趋势,且整个摩擦过程均分为磨合阶段和稳定阶段。在磨合阶段,对磨球与涂层表面相互接触,由于涂层表面存在许多微突体,导致摩擦副的实际接触面积占整个宏观接触面积的几千分之一,故而实际接触应力远大于名义接触应力,接触点处的金属发生塑性变形,致使整个接触面的宏观应力场变为分散的微观应力场[15];在这一阶段,摩擦表面有较大的磨损并散发热量,摩擦因数大且不稳定;随着接触面积的逐渐增大,摩擦因数趋于稳定,达到稳定态。在稳定阶段,在相同的载荷下,随着铬含量的增加,(Mo1-xCrx)Si2涂层的摩擦因数逐渐降低。

图9 纳米晶(Mo1-xCrx)Si2涂层与GCr15球在不同载荷下的摩擦因数曲线Fig.9 Coefficient of friction vs sliding times for nanocrystalline(Mo1-xCrx)Si2 coatings sliding against GCr15bearing steel ball at different loads

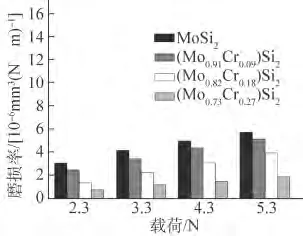

从图10中可以看出,随着载荷从2.3N增至5.3N,MoSi2涂层的磨损率基本呈线性增加;在相同载荷下,随着铬含量的增加,涂层的磨损率呈下降的趋势,这表明铬元素可以显著改善该涂层的摩擦磨损性能。这是因为随着铬含量增加,涂层内部的残余应力大大缓解,涂层与基体间的结合力逐渐增强,从而使得涂层在磨损过程中产生裂纹的倾向降低,从而表现出优异的耐磨性能。此外,从侧面反映耐磨性的硬度也随着铬含量的增加而增大,硬度与耐磨性的关系可以通过众所周知的Hall-Petch关系式来表述:

式中:V为磨损体积;W 为载荷;l为滑移距离;H 为材料的硬度;k为摩擦因数。

图10 纳米晶(Mo1-xCrx)Si2涂层在不同载荷下的磨损率Fig.10 Wear rate of nanocrystalline(Mo1-xCrx)Si2 coating at different loads

由式(1)可知,在其它条件一定的情况下,材料的磨损体积与硬度成反比关系,也就是说随着硬度的增加,磨损体积减少,从而使具有高硬度的涂层表现出了更为优异的耐磨性。

3 结 论

(1)利用双阴极等离子溅射技术在TC4合金表面成功制备了纳米晶(Mo1-xCrx)Si2涂层,该涂层由扩散层和沉积层组成,涂层致密,并与基体结合紧密。

(2)随着铬含量的增加,纳米晶(Mo1-xCrx)Si2涂层的硬度、弹性模量、H/E以及H3/E*2均增大。

(3)在相同的载荷下,随着铬含量的增加,纳米晶(Mo1-xCrx)Si2涂层的摩擦因数和磨损率均逐渐减小;随着载荷从2.3N增大至5.3N,涂层的摩擦因数和磨损率均呈现逐渐增大的趋势。

[1]BECKER N L,BERGER J,BOLM-AUDORFF U.Asbestos exposure and malignant lymphomas-a review of the epidemiological literature[J].Int Arch Occup Environ Health,2001,74:459-469.

[2]PETROVIC J J.Mechanical behavior of MoSi2and MoSi2composites[J].Mater Sci Eng A,1995,192/193:31-37.

[3]张厚安,第二相对MoSi2材料制备与性能的影响[D].长沙:中南大学,2002.

[4]ZHANG H,LONG C,CHEN P.Synthesis and properties of MoSi2alloyed with aluminum[J].Inter J Refra Metal & Hard Mater,2003,21:75-79.

[5]吕晋军,王静波,杨生荣,等.MoSi2及其复合材料摩擦学性能研究[J].摩擦学学报,2003,23(5):361-366.

[6]唐思文,张厚安,刘心宇.MoSi2/45钢在干摩擦条件下的滑动摩擦磨损性能[J].润滑与密封,2007,32(4):105-107.

[7]刘林林.微合金化和复合化对纳米晶Ti5Si3涂层性能影响的研究[D].南京:南京航空航天大学,2011.

[8]毛相震.Mo5Si3增强MoSi2基纳米/纳米梯度复合涂层性能的研究[D].南京:南京航空航天大学,2012.

[9]JÖNSSON B,HOGMARK S.Hardness measurements of thin films[J].Thin Solid Films,1984,114(3):257-269.

[10]XU J,XIE Z H.Effect of Cr alloying on friction and wear of sputter-deposited nanocrystalline(MoxCr1-x)5Si3films[J].Intermetallics,2011,19(8):1146-1156.

[11]SHUM P W,ZHOU Z F,CHAN C Y.Mechanical and tribological properties of amorphous carbon films deposited on implanted steel substrates[J].Thin Solid Films,2004,458(1/2):203-211.

[12]MUSIL J.Hard and superhard nanocomposite coatings[J].Surf Coat Technol,2000,125(1/3):322-330.

[13]ZHANG P,WANG L,NIE X.Tribological properties of a-C/Cr(N)coatings in micro-and nano-scales[J].Surf Coat Technol,2007,201(9/11):5176-5181.

[14]BEMPORAD E,SEBASTIANI M,STAIA M H.Tribological studies on PVD/HVOF duplex coatings on Ti6Al4Vsubstrate[J].Surf Coat Technol,2008,203(5/7):566-571.

[15]朱祖芳.有色金属的耐腐蚀性及其应用[M].北京:化学工业出版社,1999:75-129.