纳米SiC/Ni复合镀层的制备及其摩擦磨损性能

杨晓旭,张 敏,黄 野,胡小刚,潘玉丽,程世红,杜 木,丁永文

(辽宁师范大学物理与电子技术学院,大连116029)

0 引 言

随着现代制造业的发展及各行业对材料表面性能要求的提高,传统的金属镀层已不能满足表面硬度、耐磨性、耐蚀性、导电性以及自润滑性等多方面的要求。纳米复合镀层是通过在传统金属镀层中添加性能优异的纳米微粒,并使其均匀分布于金属镀层中制得的,它兼具金属和纳米微粒的特性,可以显著提高其耐磨、减摩、耐蚀和抗高温氧化等性能[1-3]。

纳米SiC/Ni复合镀层具有高硬度以及良好的耐磨损、抗氧化、耐腐蚀等优点,广泛应用于内燃机、压铸模具和发动机缸体等[4]。国内外对纳米SiC/Ni复合镀层进行了广泛的研究[5-10],但主要集中在工艺参数对复合镀层显微硬度、成分、耐腐蚀性能等的影响上。有关工艺参数对复合镀层摩擦磨损性能影响的报道还不多见。为此,作者利用电沉积方法在316L不锈钢表面制备了纳米SiC/Ni复合镀层,考察了纳米SiC颗粒的浓度、阴极电流密度、温度、搅拌速率等工艺参数对复合镀层中SiC含量的影响,并得到制备高SiC含量纳米SiC/Ni复合镀层的最佳工艺参数,最后考察了复合镀层的摩擦磨损性能。

1 试样制备与试验方法

1.1 试样制备

用360#和1200#金相砂纸打磨316L不锈钢片,以除去其表面的污渍和氧化痕迹,抛光后再用碱液去脂(20min)、去离子水清洗、丙酮浸泡脱脂,然后在酒精溶液中超声清洗10min,吹干后备用。

首先用250g·L-1硫酸镍(NiSO4·6H2O)、45g·L-1氯化镍(NiCl2·6H2O)、40g·L-1硼酸(H3BO3)、0.2g·L-1十二烷基硫酸钠(SDS)配制传统的瓦特镀镍液,并分成若干份,一份用以镀纯镍,其余份用于配制含SiC的镀液;然后称取比表面积为29m2·g-1、密度为0.05g·cm-3、平均粒径为60nm的SiC纳米颗粒(合肥凯尔纳米材料有限公司),分别加入到上述配制的瓦特镀镍液中,以获得不同SiC质量浓度(10,15,20,30g·L-1)的镀液。配制时机械搅拌20min至其全部润湿形成浆液,然后超声波处理30min以防止纳米微粒团聚,最后磁力搅拌1h,使SiC纳米颗粒均匀分散并悬浮在电镀液中。

以尺寸为30mm×30mm×0.5mm的316L不锈钢片作为阴极,以50mm×50mm×5mm的纯镍板为阳极,阳极和阴极平行且垂直放置,阴阳极之间的距离为35mm。电镀温度θ为30~70℃,电镀液pH为4.5,电流密度i为1~4A·dm-2,磁力搅拌速度n为300r·min-1,电镀时间t为20~60min。

1.2 试验方法

采用JSM-6360LV型扫描电子显微镜(SEM)观察纳米复合镀层的表面形貌,用SEM附带的Oxford Inca型能谱仪(EDX)在镀层表面任取3个区域,测定镀层中的硅含量,取其平均值,最后换算得到SiC的含量;采用H-600型透射电子显微镜(TEM)观察和测定SiC纳米颗粒的形状和尺寸;采用Y-4Q型X射线衍射仪确定镀层的相组成,铜靶Kα辐射(λ=0.154 18nm),扫描角度范围为20°~80°,扫描速率为0.15(°)·s-1。

利用HSR-2M型高速往复摩擦试验机进行摩擦磨损试验,对磨球为φ4mm的CoCr15钢球,转速为200r·min-1,滑动距离为4.6mm,垂直载荷为5.1N,摩擦时间为10min。用式(1)和(2)计算镀层的磨损体积和磨损率。

式中:V 为磨损体积,mm3;r为钢球的半径,mm;d为镀层磨痕直径,mm;w为镀层的磨损率,mm3·N-1·m-1;S为滑动长度,m;F为所施加垂直载荷,N。

2 试验结果与讨论

2.1 纳米SiC颗粒的TEM形貌及XRD谱

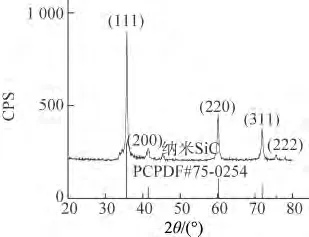

由图1可以看出,SiC纳米颗粒为尺寸均匀的微球体,平均粒径为60nm。通过三强峰法与标准衍射卡片(No.750254)的比对可以确定该SiC纳米微粒为面心立方结构,且在其密排面(111)择优取向,如图2所示。

图1 纳米SiC颗粒的TEM形貌Fig.1 TEM image of nano-SiC particulates

图2 纳米SiC颗粒的XRD谱Fig.2 XRD pattern of nano-SiC particulates

2.2 沉积参数的优化

由图3(a)可以看出,在其它条件一定时,纳米SiC/Ni镀层中SiC的含量随着电镀时间的延长先增加后降低,并在电镀时间为30min时达到最大。分析认为,随着电镀时间的延长,吸附了镍离子和氢离子的微粒在电场力的作用下向阴极移动,由于静电场力的增强使微粒被固定在阴极表面,之后由于金属镀层增厚而被捕获,因此镀层中纳米SiC颗粒的含量也随着增加。电镀时间超过30min后,吸附了镍离子和氢离子的微粒在电场力的作用下继续向阴极移动,但是由于SiC颗粒嵌入基底已达到饱和状态,很难形成依赖于电场的强吸附,强吸附作用小于物理吸附作用,进而使更多吸附在镀层表面的颗粒被镀液中的湍流冲刷掉而引起镀层中纳米SiC微粒含量下降。这一现象与Guglielmi提出的两步吸附模型[11-12]相符合。

镀液中SiC颗粒的浓度是影响其在镀层中含量的因素之一。由图3(b)可以看到,镀层中纳米SiC颗粒的含量随镀液中SiC浓度的增加先增加后减小,并在SiC质量浓度为20g·L-1时达到最大。其他研究者[13-14]也发现了类似的现象。电镀液中SiC颗粒的质量浓度越高,悬浮质量就越大,吸附速率也就越高,颗粒进入镀层的几率也随之增加,因此镀层中SiC纳米颗粒的含量增加;当纳米SiC的质量浓度超过20g·L-1时,由于SiC的表面能较高,这会导致其在电镀液中发生团聚,使颗粒停留在阴极的时间相对较短,容易被镀液冲刷和撞击而离开阴极表面,从而减少了复合镀层中纳米颗粒的含量。

在电沉积过程中,电流密度对颗粒的沉积具有重要影响。由图4可知,镀层中SiC的含量随着电流密度的增加而先增加后减小,并在电流密度为2A·dm-2时达到最大。Guglielmi模型认为,随着电流密度的增加,SiC含量的增加可能是由于金属离子裹挟着微粒不断沉积,颗粒与金属间的接触面积变大,这导致到达阴极表面的纳米颗粒数量增多,此时纳米颗粒的吸附作用占主导地位;当电流密度过高时(大于2A·dm-2),阴极金属离子的沉积速度增加,而带正电微粒的吸附速度在其它条件不变的情况下是一定的,因此颗粒共沉积量的增加速度小于金属沉积量的增加速度,纳米颗粒未能完全被包裹到金属基质中,从而导致纳米颗粒较少地嵌入复合镀层中,故而镀层中的SiC含量有所降低[8,15]。

图3 电镀时间和纳米SiC质量浓度对纳米SiC/Ni复合镀层中SiC质量分数的影响Fig.3 Effects of plating time and nano-SiC mass concentration on mass fraction of SiC in Ni-SiC nano-composite coatings

图4 电流密度和镀液温度对纳米SiC/Ni复合镀层中SiC质量分数的影响Fig.4 Effects of current density and bath temperature on mass fraction of SiC in Ni-SiC nano-composite coationgs

镀液温度对颗粒的共沉积也有一定的影响。由图4不难看出,镀层中纳米SiC颗粒的含量随着镀液温度的升高而先增加后减小,并在60℃时达到最大。镀液温度过低时,阴极表面吸附的金属原子的扩散能力下降,不利于金属对微粒的包裹,从而导致电镀速度过慢,镀层中SiC颗粒的含量下降;随着镀液温度升高,纳米SiC颗粒的热力学运动加强,平均动能增加,更易与金属发生共沉积;但当镀液温度过高(高于60℃)时,溶液的黏度下降,温度升高导致粒子的吸附性降低,使颗粒很难嵌入金属基质中,因此使得镀层中纳米SiC颗粒含量下降[16]。

综上可知,在此工艺参数下可以获得SiC含量最高的纳米SiC/Ni复合镀层:电镀时间30min,SiC浓度20g·L-1,电流密度2A·dm-2,镀液温度60℃,镀液的pH 为4.5,搅拌转速300r·min-1。下述纳米SiC/Ni复合镀层都是在该最佳工艺参数下制备的。

2.3 镀层的表面形貌和物相结构

由图5可见,两种镀层的XRD谱均在44.5°,52.5°和76.2°附近出现了强烈的衍射峰,分别对应镍的(111)、(200)和(220)晶面的衍射峰。对比发现,纳米SiC/Ni复合镀层的三强锋较纯镍镀层的宽。根据谢乐公式,由(111)峰计算可以得到纯镍镀层中镍的晶粒尺寸为38.2nm,纳米SiC/Ni复合镀层中镍的晶粒尺寸为19.6nm。可见,SiC纳米颗粒的加入使镀层的晶粒得到细化。分析认为,电沉积层的生长是成核与晶粒生长之间竞争的结果,SiC纳米颗粒的加入提供了更多的成核位置,有效阻止了晶粒生长,从而使晶粒得以细化。

图5 纯镍镀层和纳米SiC/Ni复合镀层的XRD谱Fig.5 XRD patterns of pure nickel coating(a)and Ni-SiC nano-composite coating(b)

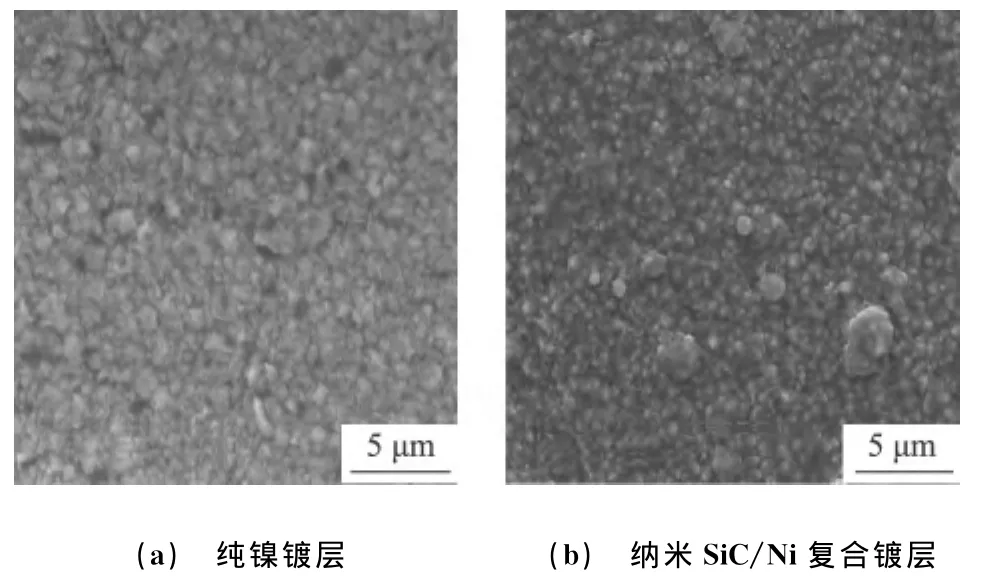

图6中纳米SiC/Ni复合镀层中SiC纳米颗粒的质量分数为2.28%。由图6(a)可见,纯镍镀层的晶粒比较粗大,且存在一定数量的针孔,组织较疏松。由图6(b)可见,SiC纳米颗粒均匀地分布于复合镀层中,SiC的加入使SiC/Ni复合镀层的晶粒明显细化,针孔基本消失,组织更加致密。

图6 纯镍镀层和纳米SiC/Ni复合镀层的表面形貌Fig.6 Surface morphology of pure nickel coating(a)and Ni-SiC nano-composite coating(b)

2.4 复合镀层的摩擦和磨损性能

由图7(a)可见,随着镀层中SiC含量的增加,纳米SiC/Ni复合镀层的摩擦因数逐渐降低。纯镍镀层的摩擦因数在0.75以上,而SiC/Ni复合镀层的摩擦因数基本低于0.70,SiC质量分数为3.26%的复合镀层的摩擦因数最小,为0.57,比纯镍镀层的降低了25%。可见,纳米SiC/Ni复合镀层具有良好的摩擦性能,且镀层中SiC的含量越高,镀层的摩擦因数越小。

由图7(b)可见,镀层的磨损率随着镀层中SiC含量的增加而降低,SiC/Ni复合镀层的磨损率比纯镍镀层的降低了50%以上,SiC质量分数为3.26%的复合镀层的磨损率仅为纯镍镀层的1/5。

综上可知,与纯镍镀层相比,纳米SiC/Ni复合镀层表现出了更加优良的摩擦磨损性能。因为纳米SiC颗粒的加入使得复合镀层的晶粒更细小,组织更致密,且纳米SiC颗粒自身的硬度、强度都很高,在摩擦时不易发生塑性变形,因此与摩擦副的摩擦面积较小,从而可以获得较低的摩擦因数和磨损率[17-19]。

图7 纳米SiC/Ni复合镀层中SiC的质量分数对摩擦因数和磨损率的影响Fig.7 Effects of mass fraction of SiC in Ni-SiC nano-composite coatings on friction coefficient(a)and wear rate(b)

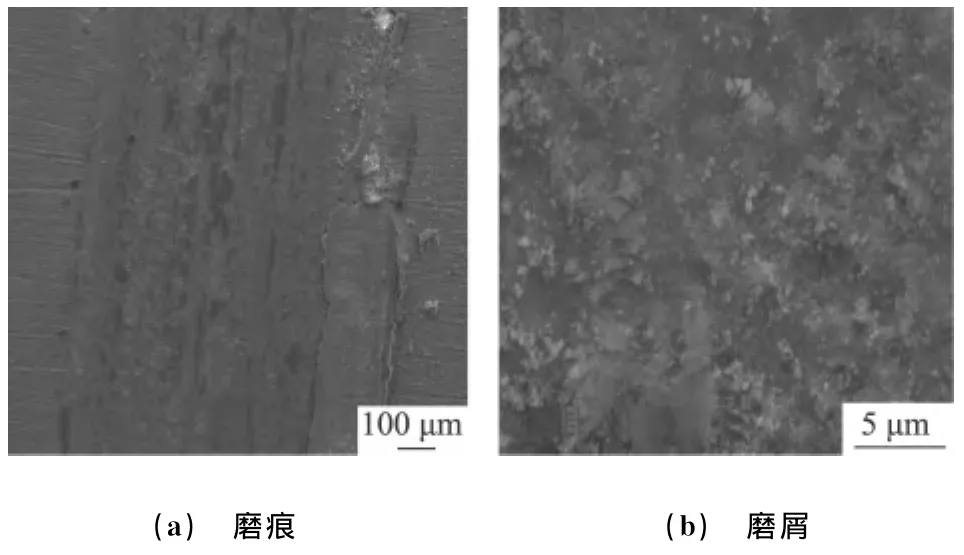

由图8,9可以看到,纯镍镀层的磨损表面出现了明显的分层现象,且有大量磨屑。这表明其磨损类型属于典型的粘着磨损;纳米SiC/Ni复合镀层的磨损表面存在断续的犁沟和磨屑,且磨痕变窄,磨屑变得小且量少,可以判定其为粘着磨损和磨粒磨损的混合。分析认为,共沉积的纳米SiC颗粒能够抑制粘着区域的扩展和剥落,并在摩擦时起到润滑接触面的作用,有效增强了镀层的耐磨性。

图8 纯镍镀层表面的磨损形貌Fig.8 Worn morphology of pure Ni coating surface:(a)worn track and(b)worn debris

图9 纳米SiC/Ni复合镀层表面的磨损形貌Fig.9 Worn morphology of Ni-SiC nano-composite coating surface:(a)worn track and(b)worn debris

3 结 论

(1)利用电沉积方法在316L不锈钢表面制备了纳米SiC/Ni复合镀层,镀层中纳米SiC的含量随着电镀时间延长、电流密度增大、镀液温度升高以及SiC浓度的增大先升高后降低;在下述工艺参数下可制备出高SiC含量的复合镀层:电镀时间为30min,SiC纳米颗粒的质量浓度为20g·L-1,电流密度为2A·dm-2、温度为60℃,镀液的pH为4.5,搅拌转速为300r·min-1。

(2)纯镍镀层和纳米SiC/Ni复合镀层中镍的晶粒尺寸分别为38.2,19.6nm;SiC纳米颗粒的加入使纳米SiC/Ni复合镀层的晶粒更细小,并有效消除了针孔等缺陷,使组织更致密。

(3)与纯镍镀层相比,纳米SiC/Ni复合镀层表现出优良的摩擦磨损性能,摩擦因数降低了7%以上,磨损率降低了50%。

[1]郭鹤桐,张三元.复合镀层[M].天津:天津大学出版社,1991:1-4.

[2]舒绪刚,何湘柱,黄慧民,等.纳米ZrO2在复合镀中的应用[J].机械工程材料,2008,32(3):1-5.

[3]薛玉君,司东宏,刘红彬,等.双脉冲电沉积纳米晶Ni-CeO2复合镀层的微观结构及其高温抗氧化性能[J].金属学报,2012,48(8):957-964.

[4]张胜涛,韩连漪,唐秋燕,等.电镀工程[M].北京:化学工业出版社,2002:11.

[5]吴蒙华,傅欣欣,李智,等.超细SiC对Ni-P化学合金镀层组织结构的影响[J].机械工程材料,2004,28(12):46-48.

[6]郑华明,黄新民,何素珍,等.Ni-SiC复合电镀工艺的优化及镀层结构表征[J].电镀与涂饰,2009,28(6):5-8.

[7]YAO Ying-wu,YAO Su-wei,ZHANG Lu.Electrodeposition and mechanical and corrosion resistance properties of Ni-W/SiC nanocomposite coatings[J].Mater Lett,2007,61:67-70.

[8]ATAEE-ESFAHANI H,VAEZI M R,NIKZAD L,et al.Influence of SiC nanoparticles and saccharin on the structure and properties of electrodeposited Ni-Fe/SiC nanocomposite coatings[J].J Alloys Comp,2009,484:540-544.

[9]NIU Zhao-xia,CAO Fa-he,WANG Wei,et al.Electrodeposition of Ni-SiC nanocomposite Film[J].Trans Nonfer Met Soc China,2007,17:9-15.

[10]林志平,黄新民,单传丽,等.粒径对电沉积Ni-SiC复合镀层性能的影响[J].金属功能材料,2010,17(5):53-57.

[11]GUGLIELMI N.Kinetics of the deposition of inert particles from electrolytic baths[J].J Electrochem Soc,1972,119(8):1009-1012.

[12]冯秋元,李廷举,金俊泽.复合电镀机理研究及最新进展[J].稀有金属材料与工程,2007,36(3):559-564.

[13]GÜ H,KILIC F,UYSAL M,et al.Effect of particle concentration on the structure and tribological properties of submicron particle SiC reinforced Ni metal matrix composite(MMC)coatings produced by electrodeposition[J].Appl Surf Sci,2012,258:4260-4267.

[14]KIM S K,YOO H J.Formation of bilayer Ni-SiC composite coatings by electrodeposition [J].Surf Coat Technol,1998,108/109:564-569.

[15]VAEZI M R,SADRNEZHAAD S K,NIKZAD L.Electrodeposition of Ni-SiC nano-composite coatings and evaluation of wear and corrosion resistance and electroplating characteristics[J].Coll Surf A:Physicochem Engeer Aspects,2008,315:176-182.

[16]SHI Lei,SUN Chu-feng,GAO Ping,et al.Mechanical properties and wear and corrosion resistance of electrodeposited Ni-Co/SiC nanocomposite coating[J].Appl Surf Sci,2006,252:3591-3599.

[17]周月波,张海军.Ni-CeO2纳米复合镀层的摩擦磨损性能[J].稀有金属材料与工程,2008,37(3):448-451.

[18]SRIVASTAVA M,WILLIAM G V K,RAJAM K S.Electrochemical deposition and tribological behavior of Ni and Ni-Co metal matrix composites with SiC nano-particles[J].Appl Surf Sci,2007,253:3814-3824.

[19]薛玉君,司东宏,刘红彬,等.电沉积方式对Ni-CeO2纳米复合镀层摩擦磨损性能的影响[J].中国有色金属学报,2011,21(9):2157-2162.