薄板激光-电弧复合焊接与电弧焊接的经济性对比分析

张欣

(长春理工大学,长春 130022)

激光-电弧复合焊接技术是将激光与电弧两种不同性质的热源复合在一起、同时作用于工件表面的新型焊接技术,与电弧焊接技术相比,具有焊接速度快、焊接质量高、经济效益大等特点,在薄板焊接上具有较大的优势。对于电弧焊接,有许多研究人员做了大量的经济性分析[1-3],但是对于激光-电弧复合焊接的经济性分析还非常少。本文以6mm厚高强钢薄板为对象,从焊接接头形式、焊接热输入、焊材、焊接工时等方面对激光-电弧复合焊接与电弧焊接的技术经济性进行了对比分析。

1 焊接接头形式

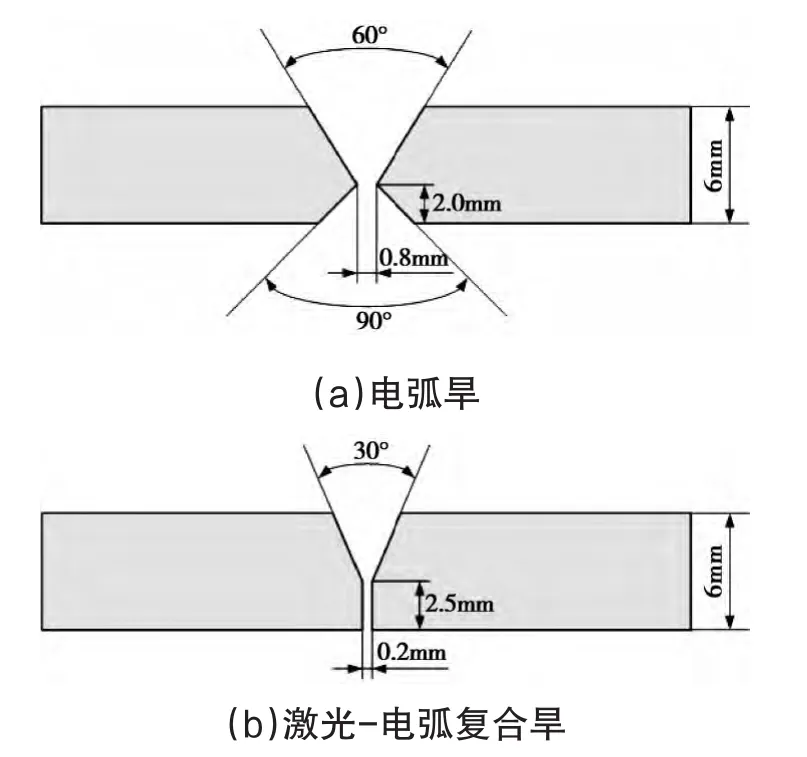

由于板厚较小,仅为6mm,属于薄板焊接。采用电弧焊接需要双面焊接成型,而采用激光-电弧复合焊接时,由于激光束具有较强的穿透能力,可以实现单面焊接双面成型。为此,电弧焊接时采用双V型坡口,激光-电弧复合焊接时采用Y型坡口,如图1所示。由图可见,电弧焊接坡口去除量为13.232mm2,激光-电弧复合焊接坡口去除量仅为3.282mm2,同时激光-电弧复合焊接的坡口根部间隙更小。

图1 薄板不同焊接方法的坡口形式

2 焊接热输入

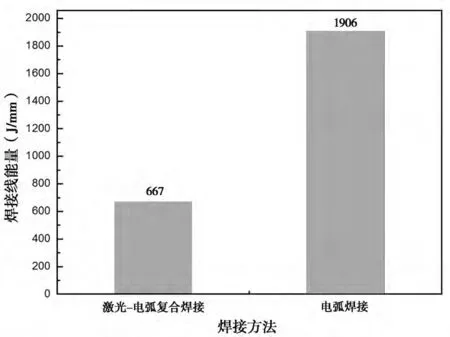

采用电弧焊接时,内侧焊缝的电弧电压为27V、焊接电流为220A、焊接速度为400mm/min,焊接线能量为891J/mm;外侧焊缝的电弧电压为28.2V、焊接电流为240A、焊接速度为400mm/min,焊接线能量为1015J/mm,总焊接线能量为1906J/mm。而采用激光-电弧复合焊接时,电弧电压为27.8V、焊接电流为230A、激光功率为2.5kW、焊接速度为800mm/min,焊接线能量为667J/mm。由此可见,激光-电弧复合焊接的线能量仅为电弧焊接的35%,如图2所示。焊接线能量少有助于减小焊接变形。

图2 薄板不同焊接方法的热输入

3 焊接接头拉伸强度

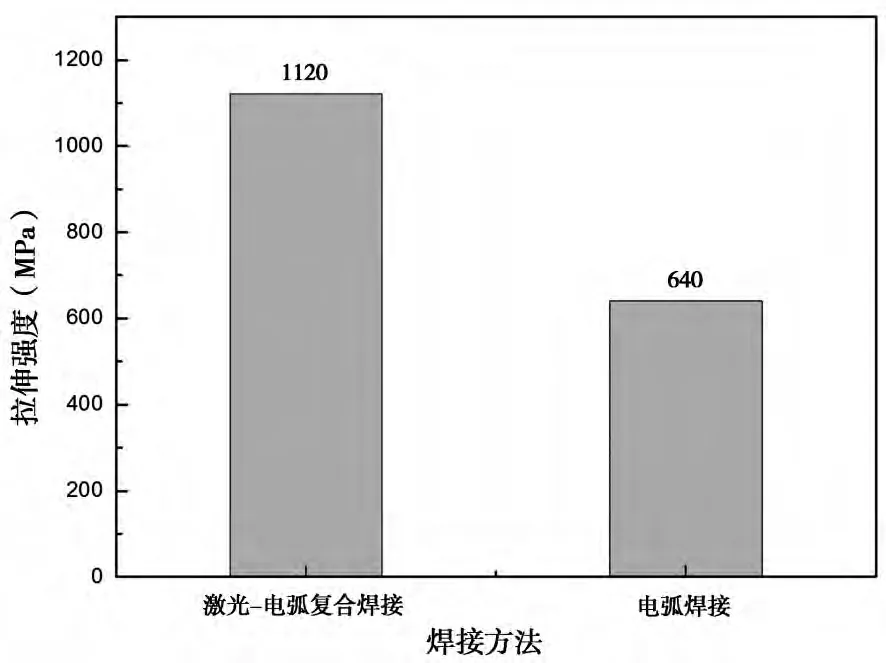

拉伸试验结果表明,高强钢激光-电弧复合焊接接头的拉伸强度为1120MPa、电弧焊接接头的拉伸强度为640MPa,高强钢激光-电弧复合焊接接头的拉伸强度是电弧焊接的1.75倍,如图3所示。

图3 薄板不同焊接方法的焊接接头拉伸强度

4 焊丝消耗

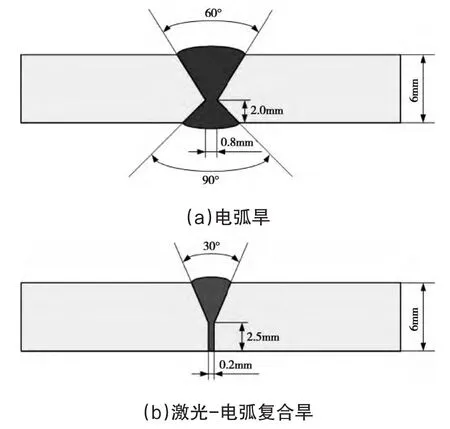

由图4可知,电弧焊时内侧焊缝填充金属的面积为:

3.14×[2/cos45˚]2×(90˚/360˚)=6.28mm2

电弧焊时外侧焊缝填充金属的面积为:

3.14×[(6-2)/cos30˚]2×(60˚/360˚)=11.16mm2

电弧焊时内侧、外侧焊缝填充金属的面积总和为:

6.28+11.16=17.44mm2

而激光-电弧复合焊时所需要填充金属的面积为:

3.14×[(6-2.5)/cos15˚]2×(30˚/360˚)+2.5×0.2=3.94mm2

焊道总长为13m,焊丝采用不锈钢焊丝,对于电弧焊接而言,其采用双面焊接,焊缝截面面积为17.44mm2,焊 丝 损 耗 系 数 取 1.08,消 耗 焊 丝1.922kg。而对于激光-电弧复合焊接来说,其采用单面焊接双面成型,焊缝截面面积仅为3.94mm2,焊丝损耗系数取1.08,消耗焊丝0.434kg。薄板激光-电弧复合焊接所需焊丝仅为电弧焊接的23%。以焊丝单价84元/kg计算,电弧焊接时焊丝费用161.4元,激光-电弧复合焊接时焊丝费用36.5元,与电弧焊接相比,薄板激光-电弧复合焊接可节约焊丝成本77%。

图4 薄板不同焊接方法的焊缝截面面积

5 焊接工时

采用电弧焊接时,焊接速度为400mm/min,双面焊接,焊接13m焊道耗时65min;而采用激光-电

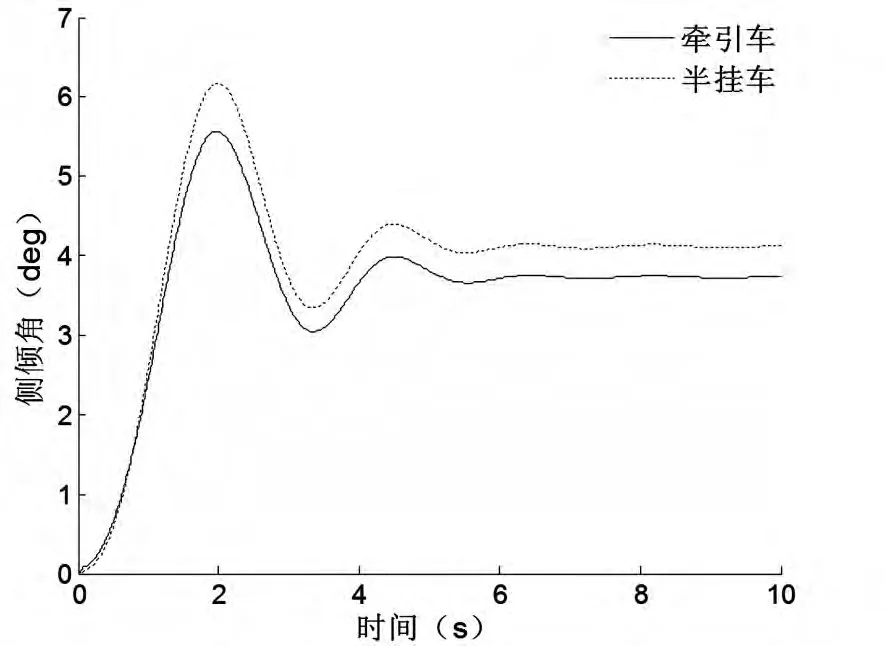

图5 侧倾角响应Matlab仿真曲线

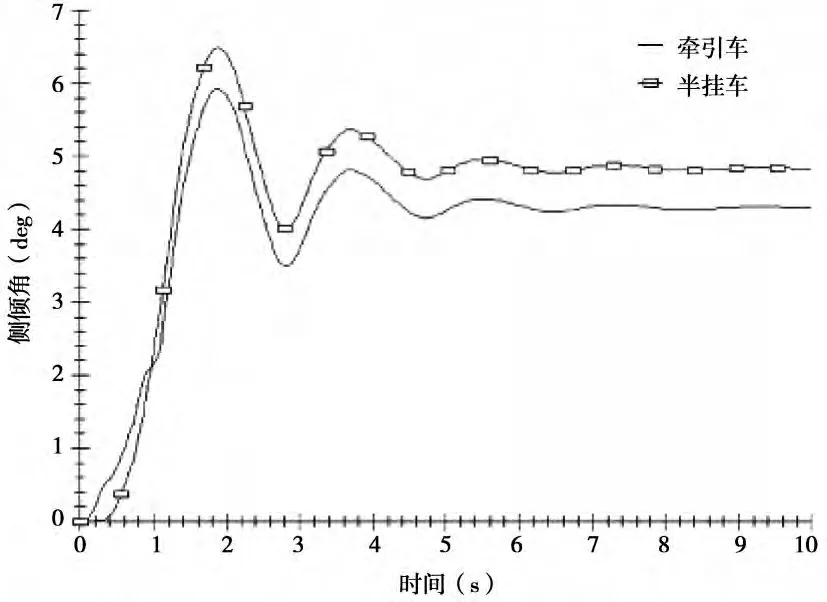

图6 侧倾角响应TruckSim仿真曲线

由上图分析可知,在相同的仿真条件下,利用Matlab仿真和TruckSim仿真得到牵引车稳态侧倾角分别为 6.2°和 6.5°,挂车侧倾角分别为 5.6°和5.9°。分析仿真曲线的变化趋势和变化规律,不难发现两种仿真方法得到的曲线在超调量、响应时间、变化趋势和稳态值方面基本保持一致,进而验证了所建立的半挂汽车列车动力学模型的有效性。

5 结论

本文分别对重型单车和汽车列车建模动力学建模进行了分析和研究,并在建模过程中将横向载荷转移量作为重要的变量引入到模型中去,并建立了重型单车7自由度和汽车列车12自由度动力学模型。并利用Matlab仿真和TruckSim仿真模拟了在相同输入条件下的牵引车和半挂车侧倾角响应曲线,通过对比分析,验证了所建立仿真模型的有效性。本文所建立的模型可为今后重型车辆侧倾稳定性的研究提供理论基础。

[1]Guvenc B A,Guvenc L,Karaman S.Robust Yaw StabilityControllerDesignandHardware-in-the-Loop Testing for a Road Vehicle[J].IEEE Transaction on Vehicular Technology,2009,58(2):555-571.

[2]成华光.基于TTR预警的汽车侧翻预警器设计[D].南京:南京航空航天大学,2008.

[3]Arnaud J P Miege,David Cebon.Optimal roll control of an articulated vehicle:theory and model validation[J].Vehicle Syslem Dynamics,2005,43(12):867-893.

[4]Blow P W,Woodrooffe J H F,Sweatman P F.Vehicle stability and control research for US comprehensive truck size and weight study[J].SAE transactions,1998,107(982819):617-623.

[5]冯向敏.半挂汽车列车的主动侧倾控制[J].长春:吉林大学,2005.

[6]安部正人.汽车的运动和操纵[M].北京:机械工业出版社,1998.

[7]刘惟信.汽车设计[M].北京:清华大学出版社,2001.