阻尼支撑圈在齿轮箱中的应用

戴光昊,余晓辉,尹逊民,高长伟

( 中国船舶重工集团公司 第七〇三研究所,黑龙江 哈尔滨150078)

0 引 言

近年来,随着齿轮传动技术向着高速化发展,齿轮传动装置的振动噪声问题越来越突出,严重时甚至会导致齿轮损坏,因此针对齿轮传动装置开展减振技术研究具有明显的工程实用价值。为有效降低齿轮传动装置的振动噪声,在箱体和传动齿轮部位附加阻尼材料是目前较为常用的减振方式,该技术的关键是通过添加阻尼层(或约束阻尼层)将振动能转变成热能耗散出去,从而达到减振降噪的目的;但这往往需要大面积添加阻尼材料,会大幅增加齿轮箱的重量,且耗费较高[1-2]。因此从齿轮传动装置振动传递的关键路径入手,考虑到船用传动装置一般采用滑动轴承,将高阻尼金属材料应用到齿轮箱的滑动轴承支撑部位,从而有效衰减振动的传递。该减振结构设计基本不增加箱体重量,耗费少,加工工艺简单,减振效果明显,且可以应用到绝大部分采用滑动轴承支承的齿轮传动装置中,具有良好的应用前景。

1 滑动轴承阻尼支撑圈设计

1.1 滑动轴承阻尼支撑圈结构

以某试验齿轮箱为例进行滑动轴承阻尼减振支撑圈结构设计,将轴承座和轴承盖的镗孔扩大一圈,选用机械性能与普通钢材较为接近的高阻尼的Cu-Mn 合金材料设计滑动轴承阻尼支撑圈结构[3]。考虑到阻尼支撑圈结构的装配便利性,减振支撑圈设计成上、下2个半阻尼圈形式,上阻尼圈与滑动轴承上瓦配合使用,下阻尼圈与滑动轴承下瓦配合使用。阻尼圈上圈对应上瓦设有定位销孔和测温孔,阻尼圈下圈设有进油孔,以方便轴承进油。阻尼圈与轴承座、轴承盖及轴瓦之间采用过渡配合方式,滑动轴承阻尼减振支撑结构装配示意如图1所示,普通钢材与Cu-Mn 合金材料的性能参数如表1所示。

图1 滑动轴承阻尼圈装配示意图Fig.1 Sliding bearing damping support structure assembly diagram

表1 材料性能对比表Tab.1 Material performance comparison table

1.2 滑动轴承阻尼支撑圈静态性能分析计算

滑动轴承阻尼支撑圈装配在齿轮箱滑动轴承外圈,轮齿啮合力通过滑动轴承传递到支撑圈上,考虑到合金材料的机械性能与钢材存在一定的差异,因此必须校核计算支撑圈的强度和变形特性。应用有限元方法计算减振支撑结构的强度和刚度特性,建立含减振支撑结构的箱体有限元计算模型如图2所示。将轴承载荷加载到有限元模型中,计算在轴承载荷作用下箱体各部位的受力和变形曲线如图3~图4所示。

图2 滑动轴承阻尼减振支撑结构有限元模型Fig.2 Sliding bearing damping supporting structure finite element model

图3 阻尼减振支撑结构应力分布云图Fig.3 Sliding bearing damping supportingcase stress distribution

图4 阻尼减振支撑结构变形图Fig.4 Sliding bearing damping supporting case detormation graph

从图3和图4 中可以看出,滑动轴承减振支撑结构的应力曲线与箱体连接部位相一致,试验工况下减振支撑结构的应力较小,满足强度要求;减振支撑结构的位移与箱体连接部位一致,最大位移约为5 μm;此阻尼支撑圈结构的强度和刚度性能可保证试验齿轮箱的稳定运行。

1.3 滑动轴承阻尼支撑圈对齿轮箱特性影响分析

在齿轮箱阻尼支撑圈静态性能计算分析的基础上,应用LMS Virtual.Lab 软件建立齿轮箱的刚柔耦合仿真分析模型如图5所示[4],通过有、无阻尼减振支撑结构的齿轮箱的动力学仿真对比分析阻尼支撑圈对齿轮箱动态特性的影响。

图5 试验齿轮箱动力学模型Fig.5 Dynamic model of the test gearbox

设定小齿轮轴输入转速2 950 r/min,大齿轮输出端加载扭矩2 000 NM为仿真工况,通过仿真分析得出齿轮箱各个滑动轴承的时域动态激励力,为深入分析动态力特性,通过FFT 变换得出滑动轴承频域动态激励力,进而对比有、无阻尼支撑圈结构的轴承频域动态力的变化情况;从而准确分析其对齿轮箱动态激励的影响。由于齿轮箱采用人字齿轮传动,轮齿啮合的轴向力相互抵消,因而忽略其轴向力特性,只对比分析滑动轴承横向和垂向动态激励力。

试验齿轮箱仿真模型共有4个滑动轴承,为便于观察分析,直接列出有阻尼支撑圈结构时滑动轴承频域动态力减去无阻尼支撑圈结构时齿轮箱各滑动轴承频域动态力的差值曲线如图6所示,这里只列出其中1个滑动轴承的对比结果,其余3个轴承对比结果基本一致。通过对比分析可知,计算模型应用阻尼支撑圈结构对齿轮箱滑动轴承动态力特性影响较小,齿轮箱的动态激励力未产生明显变化。通过上述计算分析可知阻尼支撑圈设计方案可行,结构设计合理,可应用到试验齿轮箱进行减振结构设计。

图6 有、无阻尼圈齿轮箱频域动态力差值曲线Fig.6 The dynamic force difference curve of gearbox with and no damping supporting structure

2 齿轮箱应用阻尼支撑圈减振效果分析

2.1 阻尼支撑圈结构尺寸对减振效果的影响

滑动轴承阻尼支撑圈的减振效果主要取决于外形结构尺寸,一般来说阻尼减振支撑结构的外形结构由较小尺寸逐渐变大时,其阻尼减振效果会明显增加,但当其外形结构增加到一定的尺寸后再增大结构则阻尼减振效果提升缓慢。在这种情况下,通过增大减振支撑结构尺寸的形式来提升阻尼减振效果则花费较大且效果不明显。

为分析阻尼减振支撑结构的尺寸对其减振效果的影响,在前面根据强度和刚度特性计算确定滑动轴承减振支撑结构原设计厚度的基础上,分别通过增加设计厚度30%、减小设计厚度30%后得到3 组不同厚度的阻尼减振支撑结构;采用模态应变能法计算得出应用3 种不同厚度阻尼减振支撑结构的箱体结构前20 阶模态综合损耗因子[5],不同阻尼支撑圈结构厚度的模态综合损耗因子如图7所示。

图7 阻尼圈结构对箱体模态综合损耗因子影响Fig.7 The loss factor on influence analysis of damping structure thinkness

从对比分析图中可以看出,减振支撑结构从设计厚度减小30%,箱体结构主要阶次的模态综合损耗因子变化较快;而当减振支撑结构设计厚度增加30%,箱体结构主要阶次的模态综合损耗因子变化缓慢;通过调整阻尼减振支撑结构的厚度进行模态综合损耗因子的对比分析可知,依据强度及刚度性能进行减振支撑结构设计确定的厚度合理,其不仅强度、刚度性能满足要求,且减振效果较好,再通过增加厚度的方法不仅花费较高且减振效果提升不明显。

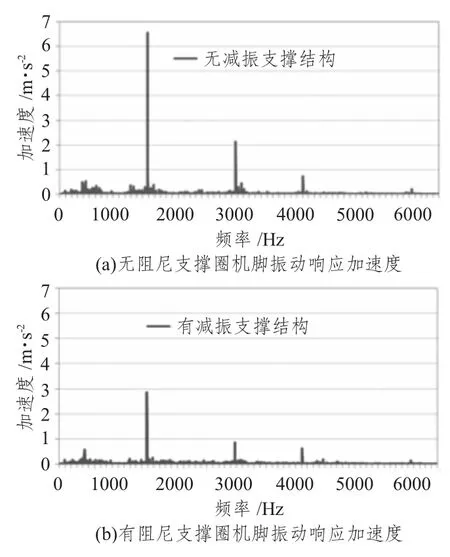

2.2 阻尼支撑圈减振效果计算分析

在试验齿轮箱动力学仿真分析的基础上,分别计算有、无阻尼减振支撑结构箱体的模态频率、振型及结构模态阻尼损耗因子;将动态激励力分别加载到有、无轴承减振支撑结构的箱体上进行振动响应计算[6],应用基于模态的强迫振动响应计算方法求解得出箱体机脚处的振动加速度响应曲线对比如图8所示。

由图8 可知,试验齿轮箱机脚的主要振动加速度频率为其啮合频率及其倍频幅值。对比可知,试验齿轮箱采用减振支撑结构后啮合频率处振动加速度幅值由9 m/s2降低到3 m/s2左右,啮合频率倍频处的振动加速度幅值约由3.5 m/s2降低到2 m/s2左右。通过对比计算可知,阻尼减振支撑结构具有良好的减振效果,且振动幅值越大减振效果越好。

图8 齿轮箱机脚振动加速度响应计算曲线Fig.8 The gearbox vibration acceleration curve

3 阻尼支撑圈减振效果试验验证

3.1 阻尼支撑圈验证试验概述

为验证滑动轴承减振支撑结构的减振效果,选用钢制材料和金属阻尼材料制造相同的支撑结构,分别在高速齿轮功率封闭试验台上进行两轮带载验证试验,通过试验对比分析阻尼减振支撑结构的减振效果,减振支撑结构效果验证试验安装示意如图9所示。

图9 钢制圈、阻尼支撑圈安装示意图Fig.9 Vibration damping supporting structure installation diagram

3.2 阻尼支撑圈减振效果试验对比分析

通过带载试验测得在小齿轮轴转速2 950 r/min,大齿轮加载扭矩2 000 NM 时,试验齿轮箱滑动轴承分别采用钢制支撑结构和阻尼Cu-Mn 合金制支撑结构时机脚某测点的振动加速度对比曲线如图10所示。

图10 试验齿轮箱结果对比分析Fig.10 The test result contrast analysis

分析试验数据可知,试验齿轮箱主要振动峰值在其啮合频率及其倍频处,且啮合频率处的振动幅值最大,采用阻尼减振支撑结构后齿轮箱机脚振动加速度幅值在啮合频率处由约6.5 m/s2降低到3 m/s2左右,啮合频率倍频处的振动加速度幅值由约2 m/s2降低到1 m/s2左右。通过试验数据对比分析可知,滑动轴承阻尼减振支撑结构具有良好的减振效果,且振动幅值较大的啮合频率处的减振效果较好。

对比分析试验测试数据和有限元分析结果可知,试验测试与有限元仿真分析结论一致,通过对比试验验证得出有限元仿真分析计算方法正确,结论可信,进一步验证了滑动轴承阻尼减振支撑结构具有良好的减振效果。

5 结 语

从船用齿轮传动装置振动传递的主要途径滑动轴承支承部位入手,以某试验齿轮箱为研究对象,选择合适的高阻尼Cu-Mn 合金材料设计较为实用的阻尼减振支撑圈结构;并应用有限元软件建立含阻尼减振支撑圈结构的算例齿轮箱有限元模型,通过有限元静、动力分析计算滑动轴承阻尼支撑圈的静、动态性能和减振效果,通过计算分析确定此结构可应用于试验齿轮箱。在计算分析基础上,选择普通钢材和阻尼合金材料加工2 组滑动轴承支撑圈结构试验件,通过对比试验验证了滑动轴承阻尼减振支撑圈结构具有良好减振效果。根据船用传动装置的特点进行设计的滑动轴承阻尼支撑圈结构实用性较好,可直接应用于指导齿轮传动装置的减振设计,减振效果明显,具有良好的应用前景。

[1]赵英华,刘玉侠.用约束阻尼层抑制齿轮噪声的分析[J].沈阳机电学院学报,1980(2):95-103.ZHAO Ying-hua,LIU Yu-xia.The analysis of gear noise suppressed with constrained damping [J].Journal of Shenyang Institute of Mechanical and Electrical Engineering,1980(2):95-103.

[2]高东,唐治安,李朝旭.粘弹阻尼减振技术的工程应用[J].电子机械工程,2001(12):39-42.GAO Dong,TANG Zhi-an,LI Chao-xu.The engineering application of viscous elastic amotization shock absorbing technique[J].Electro-Mechanical Engineering,2001(12):39-42.

[3]张文芹,雷竹芳.舰船用高阻尼铜合金板材的研制[J].材料开发与应用,2009(4):7-12.ZHANG Wen-qin,LEI Zhu-fang.Development of a high damping copper alloy plate using in ships[J].Development and Application of Materials,2009(4):7-12.

[4]武化民,李明俊,徐泳文,等.各向异性层合阻尼材料的模态应变能分析[J].江西科学,2008,6(26):392-396.WU Hua-min,LI Ming-jun,XU Yong-wen,et al.Modal strain energy analysis of anisotropic laminated damped material[J].Jiangxi Science,2008,6(26):392-396.

[5]万晓峰,刘岚.LMS Virtual.Lab Motion 入门与提高[M].西安:西北工业大学出版社,2010.WAN Xiao-feng,LIU Lan.The introduction and improve to LMS Virtual.LabMotion[M].Xi' an:The Northwest Industrial University Press,2010.

[6]李增刚.Nastran 快速入门与实例[M].北京:国防工业出版社,2007.LI Zeng-gang.The quick start and examples to Nastran[M].Beijing:The National Defence Industry Press,2007.