高压变频器在不锈钢中厚板淬火机冷却水系统的应用

张晓玮

(酒泉钢铁集团公司宏兴股份公司,甘肃嘉峪关 735100)

1 前言

酒钢不锈钢中厚板退火酸洗工序退火段采用辊底式加热炉,对板材进行固溶、回火、正火、淬火等处理,炉子出口采用辊式淬火机进行强制冷却,淬火机为多冷却段连续冷却方式,钢板在淬火过程中依次通过不同的冷却段,即先在快速冷却段采用高压大水量(压力最大为0.8M Pa,流量最大为5.5m3/(m i n·m2))以最大限度吸收钢板表面的热量;然后,在低压段以较小的水量继续冷却钢板,最终使钢板温度降到室温,在冷却过程中冷却水量根据板材规格进行调整。但由于淬火机高压段及低压段供水循环泵为工频运行,水量的频繁调整直接影响高压水泵的稳定运行,所以从投运至今,针对高、低压段供水流量基本不调整,一直采用大流量冷却,冷却薄规格板材时多余水量由管道旁路泄压,造成了不必要的能源浪费。

2 改造前原有系统简介

2.1 淬火机循环冷却水系统工艺过程

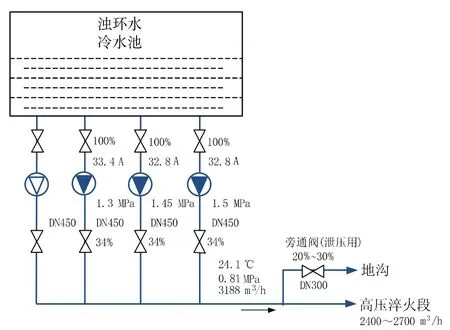

中厚板淬火机高压浊环水系统,采用4台高压水泵3用1备的方式运行。运行水泵目前均为工频运转,配合各工频运转水泵出口阀门开度,使对应管网系统入口保持在相应的运行参数点上。高压淬火段设有旁通阀,根据压力自动调节,使管网压力始终保持在0.8M Pa。

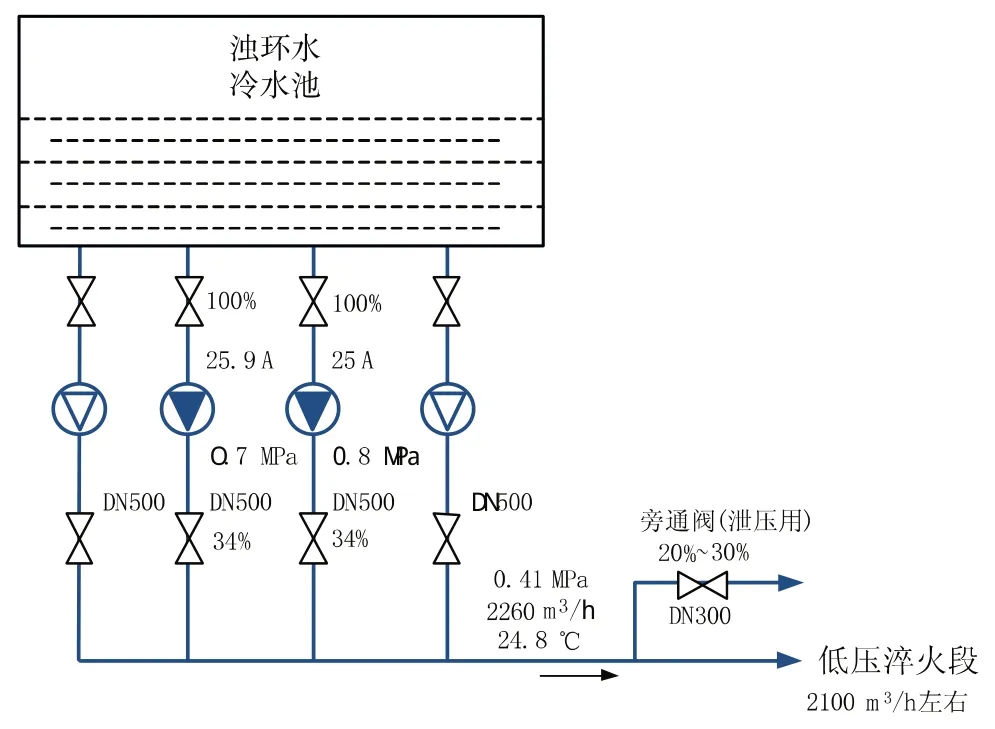

淬火机低压浊环水系统,采用4台循环水泵2用2备的方式运行。运行的水泵目前均为工频运转,配合各工频运转水泵出口阀门开度,使对应管网系统入口保持在满足冷却终端需求的运行参数点上。

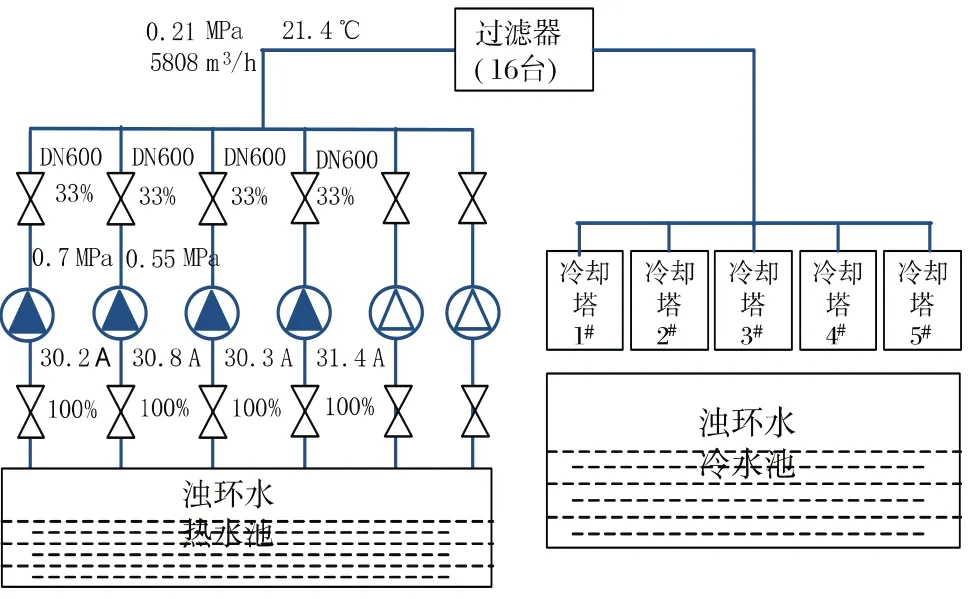

淬火机提升泵系统,采用6台高压水泵4用2备的方式运行。

2.2 系统管网流程图

图1 高压浊环水系统管网流程示意图

图2 低压浊环水系统管网流程示意图

图3 提升泵系统管网流程示意图

2.3 循环冷却水系统设备配置情况

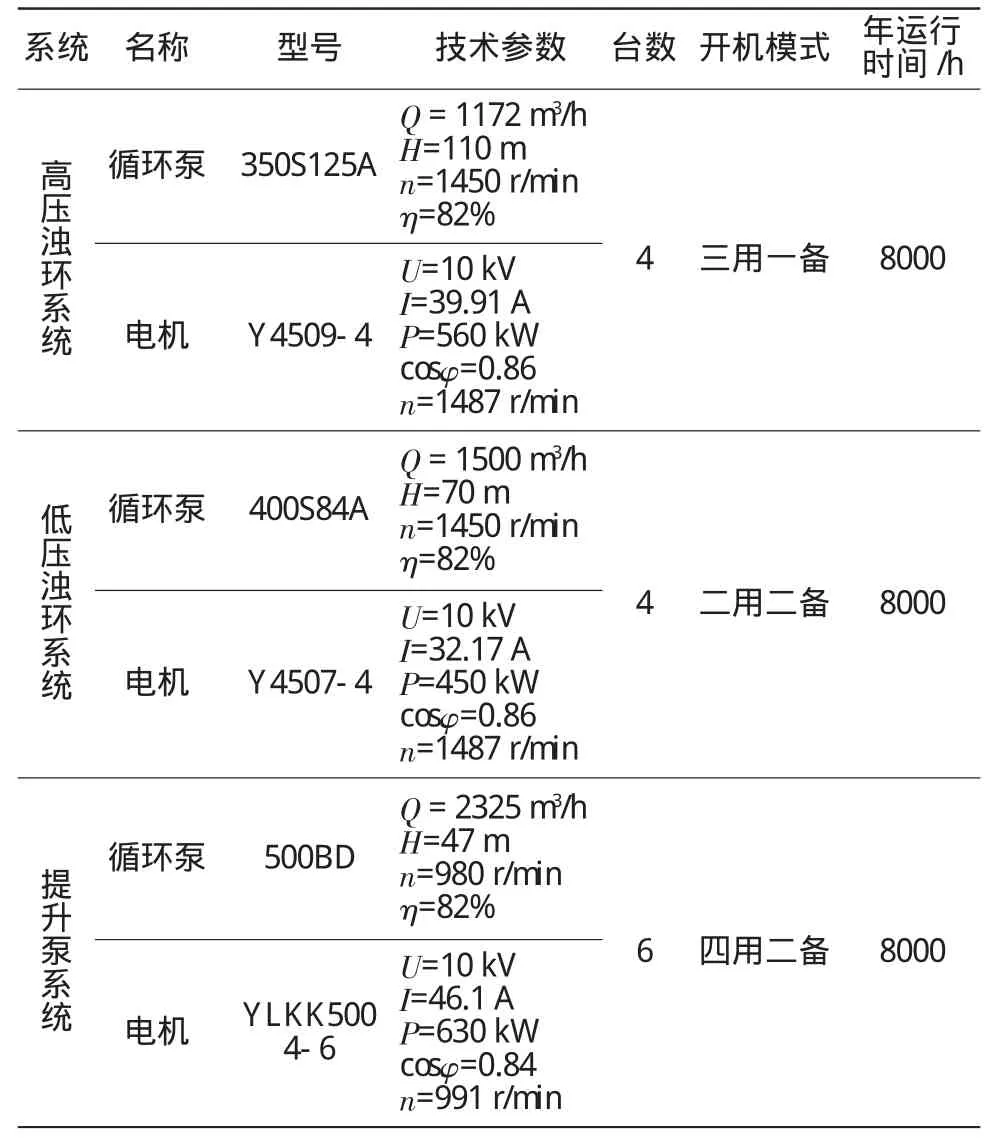

循环冷却水系统设备配置情况见表1。

表1 浊环水系统现场配置

2.4 原有设备配置的运行模式导致高能耗的主要原因

高、低压浊环水系统、提升泵系统中循环水泵常年采用工频配合出口阀门调节的运行模式,运行能耗较大。高、低压浊环水系统中终端冷却系统设有旁通阀(泄压用),通过旁通阀的自动调节来控制总管压力,达到工艺所需的压力及流量,旁通阀的大开度调节会造成水泵能耗的浪费。目前系统采用水泵工频运行,没有考虑与环境温度和系统荷载变化相适应的自适应调节控制运行方式,造成水泵能量浪费、系统效率偏低。

3 高压变频改造主要项目及技术要点

3.1 基本参数采集及监控

3.1.1 高、低压浊环水系统

(1)采集冷却水供回水温度、管网入口压力和流量、水泵运行特征参数(电流和频率),以及阀门开度等参数信号。

(2)实施泵阀一体化优化控制,尽量使高压淬火段的旁通阀处于小开度或者全关状态。

(3)提高循环水系统整体能效,达到综合节能目标。

3.1.2 提升泵系统

(1)采集提升后指定节点的水位、管网入口流动状态参数(压力和流量)、水泵运行特征参数(电流和频率),以及阀门开度等参数信号。

(2)采集冷却塔进回水温度,作为后期冷却水系统优化的数据依据。

(3)根据信号的监测,进行循环系统运行能效实时监测和连续分析。

(4)在实行上述两项控制的同时,开展水泵的泵阀一体优化控制,使水泵输入和输出功率极小化,从而使节电效果极大化。

(5)提高循环水系统整体能效,达到综合节能目标。

3.2 控制措施

(1)采用泵阀一体变频技术

根据冷却水温度的变化,采用泵阀一体智能变频节能技术,使水泵输入和输出功率极小化,从而使节电效果极大化。

(2)采用管网压力平衡技术

在满足系统水量需求的前提下,泵阀一体智能变频技术配合管网压力智能平衡技术,促使高压淬火段的旁通阀处于小开度或者全关状态,管网压力维持在0.8M Pa。低压淬火段的管网压力维持在0.4M Pa。

(3)采用管网平衡高效输配技术

在确保动态工况下,终端多个支路用户,用水动态平衡按需供给的同时,通过对输配管网阀门开度的系统优化,使系统输配阻力最小化。

(4)采用优化水位控制技术

在满足系统工艺供水要求的前提下,提升泵系统采用水位优化控制程序,确保循环系统循环水流量的整体优化,使系统运行处于良性循环状态。

(5)泵组高效群控技术

根据不同季节对冷却水量需求的变化,在水位优化控制的前提下,对运行中的提升泵组进行高效群控,使整个泵组耗功极优化。

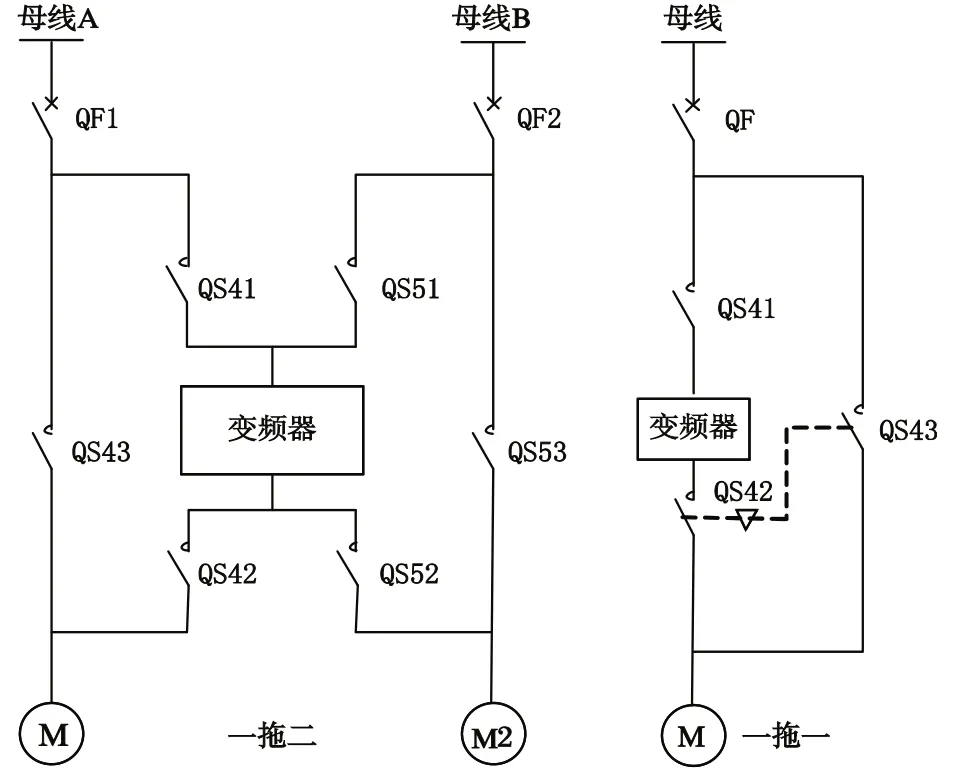

3.3 变频配置

对于高压浊环水系统,高压水泵3用1备的运行方式,采用1套一拖二+2套一拖一的变频配置。对于低压浊环水系统,高压水泵2用2备的运行方式,本方案采用2套一拖二的变频配置。对于提升泵系统,高压水泵4用2备的运行方式,本方案采用2套一拖二+2套一拖一的变频配置,见图4。

采用的变频器具有对电网谐波污染极小,输入功率因数高,输出波形质量好,不存在谐波引起的电机附加发热、转矩脉动、噪音、d v/d t及共模电压等问题的特性,不必加输出滤波器,就可以使用普通的异步电机,不需要更换电机。

变频调速系统由现场D C S监控操作系统进行控制,根据运行工况按设定程序,实现对负载设备电动机转速的实时控制。

变频系统,既可以变频调速运行,也可投工频运行,并具有旁路切换功能。

在现场速度给定信号掉线时,变频器提供报警的同时,可按原转速继续运转,维持机组的工况不变。

为确保多变工况下,循环水泵泵组运行效率的优化,采用泵阀一体智能变频方案,即为各水泵高效变频运行的开展,配套相应的阀位一体控制软硬件模块。

图4 变频配置方案

3.4 安全保护

3.4.1 水泵变频器安全保护

(1)电涌保护针对侵入主电路电源线之间和接地点之间的电涌。

(2)过载保护变频器输出电流超过额定值,且持续流通达规定时间以上,防止变频器、电线等损坏要停止运转。过载保护需要反时特性,通常采用电子热继电器进行保护。过负载是负载G D 2(惯性)过大或因负载过大使电动机堵转而产生。

(3)再生过电压保护采用变频器使电动机快速减速时,再生功率使直流电路电压升高,超过容许值。可以采取停止逆变器运转或停止快速减速办法,防止过电压。

(4)欠压保护。

(5)接过电流保护变频器负载侧接时,保护变频器要有接过电流保护功能。但确保人身安全,需要装设漏电保护。

(6)变频柜冷却风机异常有冷却风机装置,当风机异常时装置内温度将上升,采用风机热继电器或元件散热片温度传感器,检出异常后停止变频器。温度上升很小对运转无妨碍场合,可以省略。

(7)过热保护防止变频器内部过热引起元器件损坏。

(8)短路保护防止输出端短路产生过流损坏变频器。

3.4.2 异步电动机保护

(1)过载保护过载检出装置与变频器保护共用,但考虑低速运转过热时,异步电动机内埋入温度检出器,利用装变频器内电子热继电器保护来检出过热。动作频繁时,可以考虑减轻电机负载、增加电机及变频器容量等。

(2)超频(超速)保护变频器输出频率异步电动机速度超过规定值时,停止变频器运转。

3.4.3 系统连锁保护

具有主设备电源的现场主设备电源的连锁切换。P L C系统的冗余切换。主备泵的连锁切换。变频器的安全启停。

系统故障退出后的快速复位。

4 改造后运行情况

改造后系统运行正常,旁路泄水阀门基本在全关状态,与改造前相比,针对淬火机冷却相同规格的板材,供水泵组少开2台循环泵、提升泵组少开1台自吸泵,每日节约电耗大于22000k W·h,降低吨钢能源成本21元。

5 结论

淬火机冷却水系统通过采用高压变频改造后,成功解决了中厚板间歇生产过程高能耗问题,同时,由于主循环水泵变频经济运行模式,以及根据气候温度变化对开机台数进行优化,综合节能效果明显。