电镀废水治理方案浅谈

石泰山

(厦门市威士邦膜科技有限公司,福建厦门 361101)

引 言

电镀废水治理方法有氧化-还原法、混凝沉淀法(氢氧化物沉淀、硫化物沉淀或磷酸盐沉淀)、生物法、膜法(超滤、纳滤或反渗透)、电解法、离子交换及吸附法等[1]。传统的氧化-还原法和氢氧化物沉淀由于ORP和pH电极自动控制的普及和便利成为电镀废水达标排放的首选;使用硫离子电极进行自动控制,硫化物沉淀也是常用的备选方案之一;磷酸盐沉淀由于缺乏必要的自控手段,很难应对水质波动。资源回收常使用蒸发、离子交换和反渗透技术。为了满足严格的废水排放标准也需要生物法去除有机物,用砂滤或超滤、纳滤去除悬浮物。

各种电镀废水治理技术优化组合,在满足稳定达标的基础上成本优化、操作简单、系统稳定,能应对水质、水量的波动。先进、多级组合的工艺可以满足越来越严格的废水排放标准。

电镀废水治理工艺总体思路有分类收集-分别处理或混合共沉淀处理,一次沉淀或二次沉淀[2],或资源回收,或零排放,或预处理后排入专业的集中处理厂[3]。本文尝试分析电镀废水治理可行的组合方案。

1 标准与现状

1.1 标 准

电镀废水常见的铜、镍、铬及CODCr等排放限值摘录于表1[4],电镀企业执行电镀废水新的排放标准(简称“新标”)。新标与旧的排放标准(简称“旧标”)对比,总铜、总镍减排50%,总铬减排33%,CODCr减排20%。特殊地区执行特别排放限值(简称“特标”),在“新标”的基础上总铜减排40%、总镍减排80%,总铬减排50%,CODCr减排37.5%。

表1 常见污染物排放限值(mg/L)

表1还列出了与电镀废水污染物指标相关的城镇污水处理厂污染物排放标准[5]、地表水环境质量标准[6]和生活饮用水卫生标准[7]。电镀行业的总铜、总镉和总铅排放标准与城镇污水标准一致,但比地表水和饮用水标准严格;总镍和总铬标准比城镇污水标准严格;总锌、总磷和COD与其他标准接近(饮用水除外)。

1.2 现 状

电镀属涉重金属排放行业,数量多、规模小、分布广。对环境影响十分敏感,全国电镀生产能力超过100万平方米的企业不足500家[8]。以浙江省为例,2010年电镀企业共有1472家,年排放废水约0.44亿立方米,规模小、产值少、管理水平低,很多电镀企业难以做到废水排放到稳定达标[9]。镀锌是最普遍的镀种,占电镀生产能力的45% ~50%,其次是镀铜、镀镍和镀铬,占30%[9]。电镀行业每年消耗锌10万吨、镍13万吨、铜10万吨和铬酸酐8万吨,分别占到全国工业消耗量的2%、30%、1.4%及 80%[10]。

由于逆流清洗、设备自动化等推广,多数企业的水耗普遍低于排放标准[4]的限值,甚至可能大大高于清洁生产标准[11]的一级要求;无氰低氰等工艺推广促进新工艺(如镀铜)、新型助剂(如配位剂)的使用,电镀废水的水质更加复杂,含盐量更高;雨污分流,分质、分流、分治,废水中重金属浓度普遍高于规范[1]推荐值,镀件带出液可能无法满足清洁生产指标[11-12]。采用混凝、一级沉淀分离,沉淀物颗粒细小[13],在沉淀池的分离效率有限(99.0% ~99.9%[14])的情况下,稳定达标较困难,需要深度处理如砂滤、微滤或超滤才能稳定达标。资源回收或预处理系统由于反渗透浓水或离子交换再生液富含杂质无法回用又缺乏市场化无害处置,资源回收利用设施可能闲置,甚至导致电镀废水水质大幅波动,影响生产和废水处理设施的稳定运行[15]。

电镀行业排水量从2000年的约40亿立方米[16-17]降低到2010年的约4亿立方米[9,18],在排水量指标降幅巨大的趋势下,企业又面临新的中水回用指标约束,导致治理流程较长,给排水复杂,治理投资分散,运行费用增加[19-20]。

电镀属于《重金属污染综合防治“十二五”规划》中的五大重点行业之后的“兼顾”行业,存在许多问题,面临巨大的减排和整治压力[21-22]。环办[2011]144号的2012年国家重点监控重金属企业3732家中就有许多电镀企业。2012年环保部印发《重金属污染综合防治“十二五”规划实施考核办法》及《重点重金属污染物排放量指标考核细则》[23],意味着监管将更加严格,更加细化,将贯穿于源头预防、过程阻断、清洁生产及末端治理的全过程。2012年[23]地下水主要超标指标与 2000年[24]类比增加了“个别检测点存在重(类)金属超标现象”,也意味着地下水检测会被提上议事日程,意味着老旧、地下式的电镀废水处理设施面临淘汰。

电镀企业废水排放去向可分为直接排放、间接排放和电镀园区排放。未来的趋势是直接排放的标准更加严格,或执行标准[4]中的特别限值;间接排放企业除一类污染物外,其他污染物排放标准可能相对宽松,而电镀园区企业则依据园区配套的处理设施的具体情况多样化执行园区的接管标准,而电镀园区废水直接排放面临更加严格的排放标准。

2 工艺比较

2.1 物化法

雨污分流,分质、分流和分治是电镀物化处理降低成本、稳定达标的基础。综合电镀企业的废水至少要分五类:含铬废水、含氰废水、含配位剂废水、综合废水和前处理废水。要求含一类重金属污染物的废水经单独处理达标后方能与其他废水合并处理[8],当废水的分流不彻底时,可能会出现超标现象。

含氰废水、含铬废水单独收集和氧化-还原预处理后可排入电镀综合废水合并处理,在铜、镍、铬离子质量浓度不高时,可以满足排放标准,如含铬废水单独收集、单独还原、单独沉淀,出水pH 10.5时,进水 Cr(Ⅵ)≤100mg/L,出水 Cr(Ⅵ)≤0.2mg/L[25]。一次沉淀后出水采用砂滤、微滤或超滤等深度处理后,重金属离子可稳定达标。当废水中含配位剂(如焦磷酸盐、柠檬酸)时,金属离子存在严重超标的可能,需要预处理。

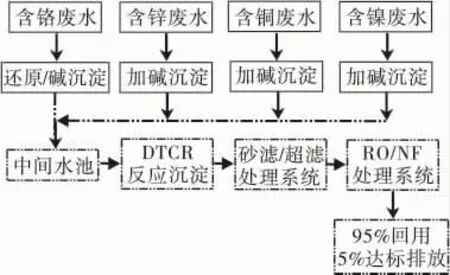

分类收集、分别处理、二级沉淀工艺如图1[26]。

图1 分质处理-废水再生工艺一

含铬废水单独收集还原-沉淀,含铜、含镍废水分别加碱沉淀,出水指标 ρ(总铬)≤3mg/L、ρ(总铜)≤4mg/L、ρ(总镍)≤0.8mg/L;经二级重金属捕集处理-沉淀分离后,出水中的各种金属离子质量浓度稳定≤0.1mg/L;RO(反渗透)/NF(纳滤)组合可实现95%的废水回收率,RO进水电导为0.5S/m至0.6S/m时,产水电导率稳定低于2mS/m,总系统浓水电导率稳定在3.3S/m至4.2S/m。此工艺反渗透废水再生率达80%后,浓水重金属离子质量浓度可能无法满足排放标准,COD等其他指标则视废水水质而定;由于使用重金属捕集剂,添加量无法自动控制,只能按照物化处理出水重金属离子最大浓度并参照经验添加,稳定达标和运行成本存在问题,对废水水质波动能力较差。

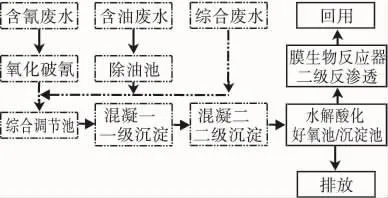

钟丽琼[27]等总结分析了电镀废水分流、分质治理及回用案例,水量1000m3/d,分为有机废水(ρ(COD)300 ~ 500mg/L,60m3/d)、铬 系 废 水(ρ[Cr(Ⅵ)]≤ 150mg/L,260m3/d)、酸 系 废 水(ρ(Cu2+)80 ~ 150mg/L,ρ(Ni2+)≤ 60mg/L,280m3/d)、碱系废水(ρ(Cu2+)3 ~5mg/L,ρ(COD)≤60mg/L,400m3/d),工艺流程如图2所示。

图2 分质处理-废水再生工艺二

含重金属废水经单独处理并在均质槽混合后,pH5.5 ~ 6.5,ρ(CODCr)50 ~ 80mg/L,ρ(总铜)≤1.0mg/L,ρ(总 镍)≤ 0.5mg/L,ρ(总 铬)≤1.0mg/L,电导率≤125mS/m;回用水 pH6.5 ~7.5,ρ(CODCr)≤ 20mg/L,ρ(总 铜)≤ 0.1mg/L,ρ(总镍)≤0.1mg/L,ρ(总铬)≤0.1mg/L,电导率≤2mS/m;生化出水 pH7.0 ~8.2,ρ(CODCr)≤60mg/L,ρ(总铜)≤0.2mg/L,ρ(总镍)≤0.4mg/L,ρ(总铬)≤0.3mg/L;废水运行直接成本 4.6~5.6 元/m3,回用水处理成本2.5 ~3.0 元/m3。

预处理-二级物化沉淀-好氧生物-三级沉池[28]的工艺流程如图3。

图3 分质处理-废水再生工艺三

出水指标 Cr(Ⅵ)未检出,ρ(总铜)0.14~0.23mg/L、ρ(总镍)0.1 ~ 0.33mg/L、ρ(COD)41 ~59mg/L、ρ(氨氮)62mg/L,ρ(磷)5mg/L,电导率400mS/m。预处理-二级物化-好氧生物处理,处理水费用12~15元/天,MBR-RO(膜生物反应器-反渗透)废水再生2~3元/m3。反渗透浓水进入三沉池混合排放,可满足排放标准,但无法满足特别排放限值。

流化床结晶反应器应用于采矿和冶金业的重金属回收。在反应器内加入石英砂(0.2~0.6mm),调节合适的pH,饱和或过饱和难溶的碳酸盐、磷酸盐、硫酸盐、氟化物及硫化物沉积在流化状态的石英砂上,从而达到软化水或降低废水重金属离子浓度,反应器水力负荷40~100m3/(m2·h),水力停留t为5~10min[29-30]。此工艺出水重金属质量浓度约数mg/L,无法满足排放标准,可作为预处理。电镀废水在重金属浓度不高的情况下,经一次物化处理、一次沉淀分离,出水经过砂滤后,重金属离子可以满足排放标准,如果采用超滤重金属离子可以满足特别限值,但是COD、总磷和氨氮等存在超标的可能。

金属氢氧化物沉淀法去除重金属是电镀废水治理达标的主要方法,具有简单和低成本的优点,一般包括:a传统的非分类收集-混合处理;b简单的分质分流分治(预处理)-混合废水处理(如图3);c细分的分质分流分治-分别处理达标(一次沉淀);d分质分流分治-达标后混合二次处理-二次沉淀(如图1)。a已经证明不经济、难达标,被分质收集-分类处理所替代。b对各类废水进行预处理,如氰氧化达标、Cr(Ⅵ)还原达标后混合处理,当进水重金属离子质量浓度在30~40mg/L时,一级沉淀加砂滤可满足排放标准,当进水离子质量浓度较高时需要预处理。c细分各类污染物,如含铬废水单独收集、还原、一级沉淀达标后直接达标排放,但稳定性较差,无法稳定应对污染物浓度波动,特殊的高浓度间歇排放时容易出现超标。d是在c的分质分流、一次沉淀的基础上增加混合废水的二次处理和二次沉淀;一次沉淀仅控制各种金属离子质量浓度在数mg/L范围,混合废水二级沉淀可满足特别排放限值;进水重金属离子波动很大时,一级沉淀使出水稳定在数mg/L范围,缓冲能力较强,一级沉淀出水超标,能够在二级沉淀中去除。

2.2 生化法

电镀废水生物法处理是在分质、分流和分治的常规物化处理的基础上增加生物处理,工艺流程为预处理-物化处理-生化处理(图2、图3)。由于重金属离子对微生物的毒性以及微生物对重金属的去除有限,好氧生物处理系统进水需严格控制重金属质量浓度(低于1mg/L或满足排放标准),物化系统出水重金属离子质量浓度超标会引发生物处理系统的不稳定。从图2、图3的实例可以看出,好氧生物处理降低重金属离子非常有限。物化-生物处理后出水各项指标可稳定满足排放标准,很难满足特别排放限值。当反渗透废水再生和回用率50%以上时,浓水需要独立的处理系统。电镀废水采用物化-生化-反渗透废水再生工艺,当废水再生率较高时,废水排放很难全指标达标。

周强建等[31]采用 A2/O-MBR(厌氧-缺氧/好氧法-膜生物反应器)工艺处理电镀废水,生物处理进水的水质指标:ρ(COD)约300mg/L,ρ(氨氮)3O ~35mg/L,ρ(总磷)3 ~6mg/L,ρ(SS)≤50mg/L,ρ(总铜)、ρ(总镍)、ρ(总锌)均低于 0.5mg/L。MBR 出水COD、氨氮、总磷、总铜、总镍和总锌分别为45、10、0.8、0.2、0.4 和 0.4mg/L。物化预处理的运行费用 4.54 元/m3,生化处理 2.36 元/m3,总费用6.9 元/m3。

郭训文[32]等对未分流的电镀园区的废水进行分流处理。废水分为含氰含铜废水、含铬含镍废水和前处理废水,分别采用硫酸亚铁-石灰法、化学配位-漂水破氰-硫化钠沉淀、Fenton氧化处理。预处理后的综合废水经曝气生物滤池处理,COD和CN-去除率分别为53.7%、86%。采用两级曝气生物滤池研究[33]氰化物的去除能力时发现,进水ρ(CN-)大于20mg/L时,CN-对COD去除的抑制质量浓度为10mg/L,当进水 ρ(CN-)为65.23mg/L 时,两级BAF对 CN-和 COD的去除率仍可达 59.1%和53%。

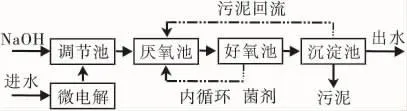

张彬彬[34]等采用微电解作为预处理用于氧化难降解的有机物,采用A/O(厌氧/好氧)工艺生物脱氮,工艺流程如图4。进水ρ(COD)260.6mg/L,ρ(氨氮)30.98mg/L,ρ(总氮)131mg/L,经微电解-A/O处理后,出水中氨氮、总氮和COD的质量浓度均达到排放标准[4],去除效果显著、稳定。

图4 微电解-A/O工艺流程

采矿与冶金行业利用厌氧技术还原废水中的硫酸根为硫离子,去除硫酸根的同时去除重金属离子,降低废水中有机物和含盐量[35]。电镀前处理废水COD较高,经物化处理后的废水一般含大量硫酸根,如能控制合适的COD/SO42-比,不仅仅能够去除COD和SO42-,还能产生S2-用于沉淀或还原废水中的重金属。厌氧处理比好氧生物处理更能容忍高的进水重金属浓度[36-37]。

2.3 膜 法

文献[38]列举反渗透技术在电镀给水中的应用,包括在线水循环、末端水回用及中水回用。末端水回用指电镀废水进入废水调节池后,采用预处理-反渗透,在废水再生和回用的同时浓缩重金属离子,经浓缩的含重金属离子的废水再进入物化系统处理达标后排放,分质分流且只含一种金属离子的情况则浓缩液可回用。

电镀废水需要预处理-物化处理-生物处理等工艺组合,才能稳定达标排放,工艺流程长、成本高,在改造或生产规模扩大时,面临无地可用的局面。借助先进的反渗透技术改造传统物化处理系统,能够发挥各自优势,减少废水治理的流程,降低成本。

图1的RO/NF组合也可通过改变操作模式,将NF淡水用于排放而非循环至RO进水,NF浓水进入中间水池循环处理。RO浓水可直接进入NF(低压反渗透)而无需增压泵,借助NF对重金属的截流作用,可以不需要新增RO浓水处理系统,但排水COD可能超标。

膜法治理电镀废水如图5所示。

图5 膜法电镀废水治理

经预处理(氧化、还原、沉淀等)的电镀废水进入混合废水调节池,经反渗透预处理系统处理后,由高压泵入反渗透,淡水回用,浓水进入混凝-沉淀等工艺处理后达标排放。采用纳滤、反渗透等先进技术与传统物化系统结合,能够有效降低电镀混合废水的水量,降低处理成本,对于改造项目会因占地较少而具有优势,但预处理和分类处理出水的水质波动较大时,反渗透的预处理负荷较大。

2.4 其他方法[39-40]

电解法适用离子浓度较高的废水,可降低重金属离子浓度和去除氰根,对硫酸根、磷酸根等阴离子没有去除率。电解法也可以与反渗透、离子交换组合,电解反渗透浓水和离子交换再生液回收重金属。含铜废水、含贵金属离子废水适合采用电解法。电解法排水循环利用可能会导致阴离子累积,一般也无法满足排放标准,需要进一步处理。

离子交换可在线回收镍、Cr(Ⅵ)、铜、金及银等,由于一般电镀工艺所用清洗水多为自来水,离子交换树脂选择性不高,在吸附重金属离子的同时也吸附水中的钙镁等离子,甚至可能吸附废水中的大分子有机物,且再生液杂质较多富含再生剂,很难满足回用指标需要进一步处理才能回用。当再生液无法回用时,往往被排入废水处理设施,导致设施负荷波动较大。

吸附法主要使用工农业的废弃物、天然材料及改性高分子的低成本吸附剂,由于饱和吸附量较小、吸附剂再生成本较高、吸附剂最终处置困难、吸附工艺控制不便,很少用于处理电镀废水。常见的活性炭吸附主要用于废水反渗透再生的预处理或物化处理后的深度达标处理。

生物吸附、生物絮凝、电渗析及光催化氧化等技术也在开发中,成本较高,应用不普遍。

3 结论

电镀废水分质、分流和分治是达标排放的基础,预处理-物化-沉淀分离处理电镀废水,出水重金属离子浓度可以稳定满足排放标准。电镀废水物化处理后可根据需要进行生化处理以满足COD、氨氮等指标达标排放。好氧生物处理需要严格限制进入生化处理系统的重金属离子浓度,避免微生物中毒。当采用反渗透膜法废水再生时,反渗透浓水可与富含有机物的前处理废水混合处理,即可去除有机物,也能降低废水中硫酸根并产生硫离子用于沉淀重金属离子,可减少化学药品投加量,是电镀废水治理的发展方向。

物化-生化-反渗透结合,能够发挥各自的优势,使电镀废水中的各种污染物稳定达标,提高电镀废水的再生率,同时还可降低废水的处理成本。

[1] HJ 2002-2010,电镀废水治理工程技术规范[S].

[2] 邓杰帆.环保技术创新联盟高效运作思路[J].中国环保产业,2013,(2):29-31.

[3] EIPPCB.Surface Treatment of Metals and Plastics[EB/OL].(2006-8).[2013-10-30].http://eippcb.jrc.ec.europa.eu/reference/stm.html

[4] GB21900-2008,电镀污染物排放标准[S].

[5] GB18918-2002,城镇污水处理厂污染物排放标准[S].

[6] GB3838-2002,地表水环境质量标准[S].

[7] GB5749-2006,生活饮用水卫生标准[S].

[8] 刘静.电镀废水环境监管要点解析[J].环境保护,2013,(2):49-50.

[9] 李欲如,张刚,梅荣武.浙江省电镀行业问题分析与污染整治对策[J].环境科学与管理,2013,38(1):76-80.

[10] 王洪奎.浅谈含重金属电镀废水的治理[J].电镀与精饰,2013,35(3):37-40.

[11] HJ/T314-2006,清洁生产标准电镀行业[S].

[12] 石泰山.电镀清洁生产指标的合理性[J].电镀与精饰,2013,35(12):23-26.

[13] Lewis A E.Review of metal sulphide precipitation[J].Hydrometallurgy,2010,(104):222-234.

[14] Mogens Henze,Mark C M.van Loosdrencht,George A.Ekama,et al.污水生物处理-原理、设计与模拟[M].施汉昌,胡志荣,周军,等译.北京:中国建筑工业出版社,2011:302-326.

[15] 石泰山,李志鹏.膜法镍回收技术评述[J].电镀与精饰,2013,36(7):20-23.

[16] 黄瑞光.五十年来我国电镀废水治理的回顾[J].电镀与精饰,2000,22(2):6-8.

[17] 黄瑞光.21世纪电镀废水治理的发展趋势[J].电镀与精饰,2000,22(3):1-2.

[18] 陈万鹏.浅谈电镀行业的清洁生产与可持续发展[J].资源节约与环保.2010,(2):62-63.

[19] 石泰山.电镀废水再生与回用[J].电镀与涂饰,2013,32(10):47-50.

[20] 石泰山.电镀废水回用对废水处理设施的影响[J].电镀与涂饰,2013,32(11):39.

[21] 温武瑞,方莉,孙阳昭,等.预防优先防治结合-欧盟重金属污染防治经验及启示[J].环境保护,2011,(11):59-61.

[22] 安桂荣,林琳.重金属污染防治法律问题的思考[J].北方经贸,2012,(2):52-53.

[23] 环境保护部.2012年中国环境状况公报[EB/OL].[2013-10-30].http://www.zhb.gov.cn/gkml/hbb/qt/201306/W020130606578292022739.pdf.

[24] 国家环境保护总局.2000年中国环境状况公报[J].环境保护,2001,(7):3-9.

[25] 张长路,楼海婷,高航.表面处理电镀废水设计方案技术研究[J].山西建筑,2013,39(5):103-105.

[26] 周烁灵,李初架,张挺.电镀废水膜回用组合工艺及工程实例[J].中国科技搏览,2013,(6):75-76.

[27] 钟利琼,温信均.富士万电子厂电镀废水分质处理与回用的对策研究[J].给水排水,2010,36(增刊):233-235.

[28] 段光复.电镀废水处理及回用技术手册[M].北京:机械工业出版社,2010:353-368.

[29] Experience with crystallisation as sustainable,zero-waste technology for treatment of wastewater.[EB/OL].[2013-10-30]http://www.environmental-expert.com/Files/587/articles/5520/paques12.pdf.

[30] Crystalactor technology and its applications in the mining and metallurgical industry[EB/OL].[2013-10-30].http://www.imwa.info/docs/imwa_2009/IMWA2009_Giesen.pdf.

[31] 周强建,孙宝盛,杜江,等.A2/O-MBR在电镀废水处理中的应用[J].工业水处理,2013,33(2):76-79.

[32] 郭训文,汪晓军,田兆龙,等.分流-氧化还原沉淀-曝气生物滤池处理电镀综合废水[J].电镀与涂饰,2012,31(9):40-43.

[33] 郭训文,汪晓军,林旭龙.曝气生物滤池处理含氰废水的启动性能及污染物去除特性[J].化工进展,2013,32(1):222-226.

[34] 张彬彬,王开春,董自斌,等.微电解-A/O工艺处理电镀废水[J].电镀与环保,2012,33(1):39-42.

[35] LENS P,WILDERER P,ASANO T.工业水循环与资源回收:分析·技术·实践[M].成徐州,吴迪,蹇兴超,译.北京:中国建筑工业出版社,2008:438-449.

[36] 刘雨,赵庆良,郑兴灿.生物膜法污水处理技术[M].北京:中国建筑工业出版社,2000:125-127.

[37] 贺延龄.废水的厌氧生物处理[M].北京:中国轻工出版社,1998:84-86.

[38] 石泰山.反渗透在电镀给水中的应用[J].电镀与精饰.2013,35(11):35-41.

[39] 肖静晶,钟宏,王帅.电镀废水的处理技术研究进展[J].应用化工,2011,40(11):2015-2017.

[40] 王文星.电镀废水处理技术研究现状及趋势[J].电镀与精饰,2011,33(5):42-46.