金属涂装硅烷前处理技术的研究进展

任伊锦, 周 全

(1.湖北汽车工业学院材料科学与工程学院,湖北十堰 442002;2.东风商用车有限公司技术中心工艺研究所,湖北十堰 442001)

引 言

传统的涂装前处理技术如磷化处理,因其在生产中具有能耗高、含有重金属离子、污染严重及废水处理困难等缺点,近几年逐渐被无磷硅烷前处理技术所代替。硅烷前处理技术是采用硅烷偶联剂溶液在金属表面吸附一层超薄、致密的三维网状结构的硅烷膜,此膜层可使金属表面与有机涂层具有很好的结合力和耐蚀性,硅烷前处理对环境无污染,工艺节能环保,是一种理想的涂装前处理技术。本文主要介绍硅烷前处理技术的成膜和防腐机理、工艺方法以及新型硅烷锆盐复合产品和其他硅烷改性方面的内容,希望与同行进行交流。

1 硅烷防护机理

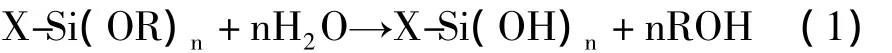

硅烷偶联剂的分子式为R'(CH2)nSi(OR)3,其中OR是可水解的烷氧基,如甲氧基、乙氧基等,它具有与玻璃、二氧化硅及陶土等键和的能力;R'是有机官能团,如乙烯基、氨基或环氧基等[1-2],可与有机涂层反应的基团。硅烷成膜过程首先是溶液中的硅烷偶联剂发生水解反应,生成大量的硅醇基团(SiOH)。

当溶液中形成了足够浓度的SiOH基团,该溶液便可以用作金属的表面处理液。当金属浸渍在硅烷溶液中时,金属(Me)开始溶解,使得金属界面层形成高pH环境,使溶解的金属与OH-结合形成金属氢氧化物(MeOH)。

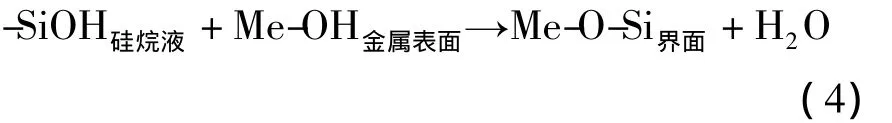

水解后的SiOH基团与MeOH形成氢键,并在烘干过程中进一步脱水聚合,在界面上生成牢固的共价键(Si-O-Me),使得硅烷快速吸附于金属表面。

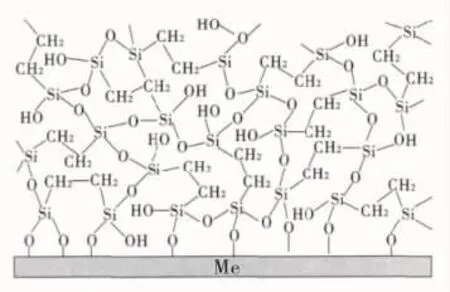

同时硅烷分子则通过剩余的SiOH基团相互之间的缩聚反应在金属表面上形成具有Si-O-Si三维网状结构的硅烷膜,见图1。

该硅烷膜与后道的电泳漆或粉末涂料通过交联反应,形成牢固的化学键,如氨基硅烷的反应,如图2所示。这样,金属基材、硅烷膜和油漆之间可以通过化学键形成稳固的膜层结构,使得涂层具有很强的附着力和耐蚀性。

不是所有硅烷产品都具有很强的结合力和耐蚀性,而是硅烷分子中既带有与金属反应的R基团,又带有与有机涂层反应的R'官能团才具有这样的作用。合适的R基团可使硅烷水解后生成较多的能与金属表面反应的硅醇,并能在金属表面形成致密的三维网状结构,继而赋予硅烷膜良好的附着力。合适的R'官能团可使硅烷膜层通过化学键与有机涂层牢固地连接起来,不同的涂料与之反应的R'官能团是不同的,如对环氧系列涂料来说,一般选用 γ-环氧丙基三甲氧基硅烷(γ-GPS),即CH2OCHCH2-O-(CH2)3-Si(OCH3)3[3-4],或选择能与大部分涂料发生高效率反应的硅烷试剂。因此,要选用带有特定官能团的硅烷试剂,硅烷膜才能把金属基材和有机涂层牢牢地结合在一起,使之具有优异的附着力和耐蚀性。

图1 金属表面硅烷膜模型

图2 硅烷与涂层间的反应

2 硅烷处理工艺

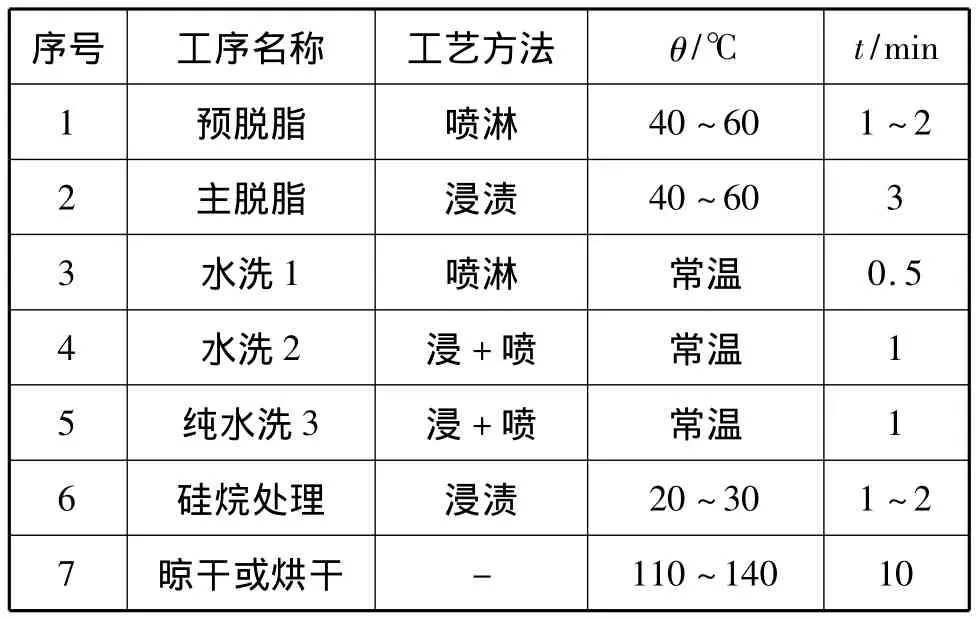

硅烷前处理工艺比传统磷化处理工艺简单(无表调)、节能(常温)和环保(无废渣),而且逐渐发展成熟,目前已经应用于家用电器、汽车零部件、机械及电信设备等普通工业。表1是典型硅烷前处理工艺过程。

表1 典型硅烷前处理工艺过程

硅烷处理前的脱脂工序很重要,对脱脂效果要求比较高。由于以往磷化是在较高的温度(50℃)和较低的pH(pH=3.0)条件下进行的,金属表面的污物及油脂在这种温度和pH条件下可被进一步清洗除去。而硅烷的工艺条件非常温和(室温,pH=4.5左右),这种条件基本上不具备进一步清洗的可能[5]。而且硅烷膜是纳米级的,对工件表面清洁度要求较高。因此要选择高效环保的脱脂剂可以达到优异的脱脂效果。有研究表明[6-7],硅烷化处理前必须使用无磷脱脂剂对金属进行清洗,然后用某种特殊的稀碱液清洗除油后的金属基体,用清水浸洗,再用纯水将工件清洗干净后才可进入硅烷处理液进行处理。

另外,水洗非常重要,金属表面需彻底清洗干净,通常需要两三次水洗,而且各次清洗水的水质(污染度)要严控,最后一道水洗必须用纯水洗,以减少对硅烷槽液的污染损耗。对结构复杂的工件采用喷浸结合的清洗方法,以保证工件内外空腔表面清洗干净,且不使脱脂液及污物带入硅烷处理槽中。水洗工艺中也可以使用特殊的化学药剂,对防止闪锈非常有效。

硅烷膜的烘干固化是非常重要的环节,是由于浸渍后的膜层主要以氢键的方式键合,抗水解能力较差,必须进行脱水缩合,才能形成更为稳定的共价键结构,因此未经烘干处理的硅烷膜几乎没有耐蚀性。

硅烷前处理工艺虽然已经趋于成熟,但还是值得认真细致地进行研究,以期获得最佳处理工艺,从而得到性能更好的硅烷膜,为金属基体提供更好的保护。

3 硅烷的改性技术

尽管硅烷膜具有良好的结合力和耐蚀性,但是由于膜层较薄,膜内存在一定的孔隙,一旦被腐蚀介质穿透即发生局部点腐蚀,导致硅烷膜自身的耐蚀性不如磷化膜,而且在后续的阴极电泳中其抗击穿能力有限,电泳膜层容易出现缩孔现象,若以降低电压改善缩孔问题,又会牺牲泳透力。另外,硅烷溶液存放时间较短,易发生缩聚而失效,即稳定性不佳,使其在工业上的大规模应用受到限制。为此,人们通过各种方法对硅烷产品进行改性来克服其缺点。

最新型的硅烷改性产品是德国凯密特尔公司推广应用的硅烷产品,是将氟锆酸加入到硅烷体系中,经锆盐与硅烷的协同作用在金属基材上形成一种纳米复合膜的技术[8-9]。

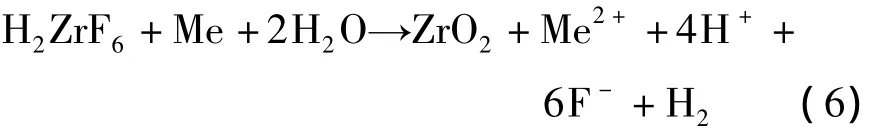

锆盐组分沉积机理是,金属浸在pH为4.5的酸性混合溶液中时,便开始溶解,使得溶液pH升高,这样溶液中的H2ZrF6便不稳定,生成Zr(OH)4并最终形成ZrO2颗粒,沉积在金属基材表面,形成较致密的纳米级ZrO2陶瓷颗粒薄层。总反应式如下:

反应式中Me表示Fe、Zn、Al或Mg等基材。

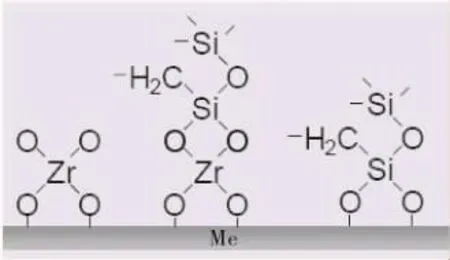

在ZrO2颗粒沉积在金属表面的同时,硅烷组分通过水解反应形成足量的硅醇基团,与金属表面氧化层发生缩聚反应,形成牢固的共价键(Si-O-Me),同时溶液中剩余的硅醇基团相互之间发生缩聚反应,形成Si-O-Si三维网状结构。此时,ZrO2与部分三维网状结构键合,形成较厚的纳米级硅烷锆盐复合膜层[10],如图3所示。或者三维网状结构把ZrO2颗粒包裹起来,共同沉积在金属表面,形成一层致密的有机/无机复合膜,即硅烷锆盐复合膜[11]。

图3 硅锆复合膜成膜机理

由于复合膜有硅烷提供的Si-O-Me键和与漆膜反应的特殊官能团的存在,使得金属基材与漆膜之间的结合力有很大的提高;同时由于硅烷锆盐键合形成的较厚复合膜和ZrO2颗粒填充了硅烷三维网络的孔隙,使得膜层的厚度增加,从而为金属基材提供了优良的耐腐蚀性。因此,硅烷锆盐复合膜综合了有机硅烷膜和无机锆盐膜的优点,在两者的共同作用下,大大提高了膜层的结合力和耐蚀性。有研究表明[12],冷轧钢板表面附上一层硅烷锆盐复合膜后,相比于纯硅烷膜其耐蚀性得到提高,与锌系磷化膜性能相当。

硅烷锆盐复合膜的性能,主要取决于氟离子(F-)浓度和溶液的pH。H2ZrF6水解生成F-,随着其浓度的不断垒积,F-极易吸附于金属表面而导致漆膜的附着力和耐腐蚀性下降,所以F-浓度不能太高。溶液pH也要在一定范围内,呈弱酸性。目前沈阳帕卡濑精有限公司开发的某硅烷锆盐复合产品,其工作液的日常管理参数,Zr浓度点数为2.5~3.5,pH 为 3.5 ~4.5,游离 F-质量浓度为 30 ~80mg/L。Zr浓度:取处理液10mL,加入20mL pH缓冲溶液以及10mL 5%盐酸羟胺溶液,以二甲酚橙作指示剂,加热并保持80~90℃,以0.001mol/L EDTA标准溶液滴定溶液由紫红色变为黄色时为终点,所消耗的EDTA标准液的毫升数即为Zr浓度,用“点”来表示。

采用氟离子选择电极法测定游离氟离子浓度,在标准曲线(氟离子标准溶液中测量电位值)上查出相应的氟含量,计算出游离氟浓度。

目前,通常意义上的硅烷产品都是硅烷锆盐复合产品,是在融合了硅烷和锆盐各自优点的基础上发展起来的,已成为替代涂装行业磷化工艺的主要技术。

通过添加纳米颗粒增加硅烷膜的厚度,改善阴极电泳时的抗击穿能力。但是,添加的纳米粒子的大小和添加量不是越多越好,纳米粒子太小或添加量太少无法起到明显效果,粒子太大或添加得太多,虽然能增加膜厚,但会使膜层变得疏松,反而使膜层的耐蚀性下降。

此外,还可以添加一些缓蚀剂和稳定剂,既可以增强硅烷溶液的耐蚀性和稳定性,它们又可以与硅烷反应或者通过氢键相互作用,协同沉积到金属基材表面增加硅烷改性膜的厚度。南京科润公司结合这些技术,成功的将硅烷改性膜的δ从100nm增加到500nm[11],在电泳时膜层的抗击穿能力有了很大的提高,可以在保证泳透力的前提下避免缩孔现象的发生。

硅烷前处理必须与高泳透力的电泳涂料配套使用。由于纳米级硅烷膜较薄(100~500nm),与普通电泳涂料配套使用会导致金属零件内腔的电泳涂覆效果严重降低,且易产生漆膜弊病。为此开发了薄膜超高泳透力电泳漆,其与硅烷前处理配套使用的涂层性能,和与磷化处理配套的涂层性能基本相当[13-14]。目前 PPG、BASF、DuPont和 Nippon 等大公司都有高泳透力电泳漆产品与硅烷技术相配套。所以,要保证金属件涂膜的优异性能,必须采用高泳透力电泳漆与硅烷产品配套使用。

影响硅烷溶液的不稳定性的主要因素是硅烷的缩合,即硅烷分子水解后生成大量的硅醇,很容易相互缩合,导致硅烷溶液的失效。因此要在金属基材没有进入硅烷槽液时使硅烷的水解、缩聚达到一个平衡状态,使槽液稳定,不发生显著的缩聚过程。解决这个问题可以通过选择多种硅烷进行合理的组合使得硅烷溶液既充分水解,生成大量硅醇,又可以通过它们相互之间氢键或其他超分子作用保持硅醇的稳定,而不会缩合。

另外,更有效的方法是添加某种特殊的稳定剂,即复合极性添加剂可以明显改善硅烷溶液的稳定性。实验证明[11],采用上述手段获得的硅烷改性产品在35℃恒温烘箱中放置半年后仍然是澄清透明的溶液,其稳定性较好。

4 总结

硅烷膜通过共价键与金属基材和有机涂层牢固地结合,提供优越的涂层附着力;硅烷处理工艺简单、节能且环保,所以硅烷处理有望替代传统的磷化处理。但是由于硅烷产品自身的特点,硅烷膜仍然存在一些缺陷,需要对其进行改性来提高性能。

1)硅烷锆盐复合产品作为最新硅烷改性产品,其利用硅烷三维网状结构包裹氧化锆颗粒,形成致密的有机/无机复合膜,从而改善了硅烷膜的耐蚀性能。

2)硅烷产品与高泳透力电泳漆配套使用,保证涂膜的优异性能。

3)硅烷溶液的稳定性可以通过添加稳定剂得到改善。总之,硅烷处理方法是最近发展起来的一种绿色环保且有效的涂装前处理技术,硅烷产品经过改性,其处理工艺也日益成熟,完全能够适应工业生产需求,必将广泛应用于涂装领域。

[1] Hao J J.Alkoxy silane passivation process of the galvanized layer[J].Plating and Finishing,2008,30(11):2-4.

[2] 胡虎,荣光,张天鹏.金属表面硅烷化处理在汽车零部件行业中的应用[J].电镀与涂饰,2009,28(9):70-73.

[3] 刘倞,胡吉明,张鉴清,等.金属表面硅烷化防护处理及其研究现状[J].中国腐蚀与防护学报,2006,26(1):59-64.

[4] Kozerski G E,Gallavan R H,Ziemelis M J.Investigation of trialkoxysilane hydrolysis kinetics using liquid chromatography with inductively coupled plasma atomic emission spectrometric detection and non2 linear regression modeling[J].Anal.Chim.Acta,2003,489(1):103-114.

[5] 陈慕祖.Oxsilan前处理技术在大型轿车涂装线上的应用[J].上海涂料,2013,51(7):38-41.

[6] 王锡春.硅烷在涂装前处理工艺中的神奇应用[J].上海涂料,2010,48(3):24-28.

[7] 许立宁,张颍怀,路民旭,等.氧化预处理提高钢硅烷处理效果的机理分析[J].材料工程,2009,2(1):32-36.

[8] 钟金环,王一建,陆国建,等.金属件涂装前纳米转化膜处理技术[J].材料保护,2011,44(4):95-100.

[9] 王双红,赵时璐,杨舒宇,等.冷轧钢板表面氟锆酸盐-硅烷复合转化膜的制备与性能[J].电镀与涂饰,2012,31(11):39-42.

[10] 许斌,刘春明,王双红,等.电镀锌钢板上氟锆酸盐协同硅烷复合膜的结构与耐腐蚀性能[J].材料保护,2011,44(7):67-70.

[11] 赵凯利.无磷前处理技术及其在汽车涂装中的应用[C].常州:2013中国汽车工程学会涂装技术分会学术年会论文集(上册),2013:28-33.

[12] 杨玉昌,王锋,胡剑青,等.冷轧钢表面硅锆复合膜的制备及其耐腐蚀性能[J].材料保护,2013,46(3):49-51.

[13] 宋华,赵冉,张澍,等.高泳透力电泳涂料与涂料前处理工艺配套性研究[C].常州:2013中国汽车工程学会涂装技术分会学术年会论文集(上册),2013:19-23.

[14] 宋华,张智,赵冉.薄膜超高泳透力电泳涂料综述[J].专论与综述,2013,16(5):32-34.

- 电镀与精饰的其它文章

- 电镀废水治理方案浅谈

- 钛合金微弧氧化钙磷生物膜层形成机制研究