提高TC6钛合金零件镀铬层结合力的方法

李 博

(中航飞机起落架有限责任公司燎原分公司,陕西汉中 723200)

引 言

钛及钛合金具有很高的强度质量比,耐腐蚀性能优异,中温性能良好,已在各个领域特别是宇航工业中获得广泛的应用[1-2]。但因其耐磨性能差,表面易擦伤、粘接,焊接性能差等缺点,限制了其应用范围。国内外通常选用电镀工艺对钛及钛合金进行表面处理,以达到改善钛的表面性能,赋予其新的物理性能,扩大应用范围的目的。例如,在钛及钛合金上镀铬或化学镀镍可提高其表面硬度,改善耐磨性能;镀铜或镀银可改善高温承载条件下零件的表面状态,防止胶连粘接并出现微震腐蚀,这对于采用机械方法连接的钛零件,如压气机盘片、叶片等是非常重要的;宇航工业上对钛零件作镀金处理,可改善其表面光反射性能;镀铜或镀镍可改善钛件的钎焊性能[3]。钛是非常活泼的金属,但通常钛及钛合金都表现出稳定的性质,这是因为钛与空气中的氧和氮具有很强的亲和能力,很容易在其表面生成一层薄而致密的钝化膜。钛合金电镀时,要想获得结合力良好的镀层,就必须彻底去除表面的钝化膜,但是钛的氧化速度又很快,钝化膜被清除的瞬间又会重新生成,这也是钛合金具有优良耐蚀性的主要原因。同时,这层氧化膜也使钛合金上的电镀难以进行,如果按照常规的工艺进行电镀,不能得到结合力良好的镀层。为此,本工作重点通过实验总结出了一些有利于了提高钛合金零件铬层结合力的方法。

1 工艺实验

1.1 实验材料

实验材料为TC6钛合金,试样规格为100mm×25mm×1mm和某型机轴类零件。

1.2 实验仪器

ZEZSS AX10型金相显微镜,OLYMPNS BX41M型金相显微镜,VSE86T200型钛合金真空回火炉。

1.3 工艺流程

钛合金镀硬铬工艺流程为:烧伤检查→除油→水洗→干吹砂→水洗→装挂和保护→除油→水洗→活化→水洗→镀乳白铬→真空热扩散退火→水吹砂→水洗→镀硬铬→水洗→性能试验。

1.4 镀层性能检测

1)外观。镀层外观采用目测与金相显微镜结合,综合判断镀层外观的颜色、均匀性、粗糙度和连续性。

2)结合力。

a.磨削法。进行正常磨加工(磨、研磨、搪磨等)的零件,在磨加工后镀层无起皮、脱落即认为铬镀层结合力合格。

b.弯曲法。将镀有δ≤50μm铬层的试样沿一直径等于板材厚度的轴反复弯曲180°,直至基体断裂,此时镀层不应与基体分离。必要时允许用5倍放大镜检查断面。

c.加热法。用恒温箱或空气炉加热试样至250℃,保温1h,然后在冷水中骤冷。用目视方法检查,镀层不应起泡、脱落。

2 影响镀铬层结合力的主要因素

2.1 镀前处理

镀前处理包括除油、吹砂和活化等主要工序。

1)除油。镀件表面的油污,在电镀时导致油污处铬层无法沉积或镀层不完整,需进行除油处理。

2)吹砂。如果镀件表面的钝化膜去除不彻底,将导致铬层沉积困难或比较疏松、容易脱落。喷砂可以有效去除金属表面的钝化层,又可以使其表面粗化,加强了机械咬合力,从而有助于提高镀层与基体的机械结合。但喷砂会增加工件的应力,同时对于一些表面粗糙度或配合精度要求较高的零件是不适合的。

3)活化。活化工序是钛合金电镀的关键,它使得钛合金表面氧化膜被去除的同时,生成一层薄的转化膜或金属底层,使钛基体在电镀前不被重新氧化,同时能使金属底层得到良好的沉积镀层。本工作是将镀件置于浓HCl和H2SO4混合液中进行氢化处理,使钛表面与氢结合形成一层灰至黑的连续膜层,此层薄膜可保护基体在电镀前不被氧化,并可保证良好的镀层结合力。

2.2 电镀过程

1)镀铬溶液。普通镀铬溶液成分为硫酸和铬酐,其中铬酐(CrO3)是主要成分,其质量浓度对镀液性能和镀层性能有较大影响。根据理论数据和实验情况,过高或过低的槽液质量浓度都不利于获得最佳的电流效率及镀层质量;控制ρ(铬酐)∶ρ(硫酸)为90~100∶1,有利于提高镀层与基体的结合力。

2)电镀参数。镀铬时的槽液温度、电流密度对镀层性能、电流效率、分散能力都有很大的影响,并相互制约。优化的工艺参数有利于保证镀层与基体的良好结合。

2.3 金属底层

在去除基体表面氧化膜的同时若能在其上沉积上一层中间金属层,对重新生成氧化膜来说将是一种永久性的阻挡。研究表明,在钛合金基体上沉积合适的金属层作为镀层的底层能够提高镀层的结合力[3]。

2.4 镀后处理

1)除氢。在电镀过程中,被镀金属离子在阴极上得到电子,氢离子也同样会得到电子,生成原子态的氢,渗透到金属镀层内部,使镀层产生疏松,当搁置一段时间后,原子态的氢就会结合生成氢气而体积膨胀,导致镀层产生针孔、鼓泡甚至脱落等缺陷,如果渗透到基体还会导致零件的氢脆。除氢有利于减小镀层内应力,提高镀层结合力。

2)热处理。在高温下,镀层和基体之间有明显的相互扩散,两种不同的金属原子之间会形成金属键,从而达到提高结合力的目的[4]。

3 提高铬层结合力的主要方法

3.1 保证前处理质量

1)除油。对钛合金零件进行化学除油。化学除油溶液组成及操作条件为:5~15g/L氢氧化钠,30~70g/L磷酸三钠,20~25g/L碳酸钠,3~5g/L硅酸钠,总碱度(相当于NaOH)为15~30g/L,θ为75~95℃,时间除净为止。30s水膜连续性检查合格后,进行下道工序。

2)吹砂。镀乳白铬前对镀件基体采用 d为106~150μm 氧化铝干吹砂,风压为 0.3 ~0.5MPa;镀硬铬前对乳白铬采用d为52~61μm氧化铝水吹砂,风压为0.3~0.5MPa,不允许砂流停滞在一个地方。

3)活化。活化溶液组成及操作条件为:650mL硫酸(ρ=1.84g/mL),350mL 盐酸(ρ=1.19g/mL),室温下活化60~90min。按要求的参数进行活化处理,1L溶液最多处理表面积为5dm2的钛合金镀件。

3.2 优化电镀过程

1)严控镀铬溶液成分。为了获得结合力良好的镀层,对镀铬溶液进行了严格的控制,要求镀铬溶液的组成为:225 ~250g/L 铬酐,2.25~2.50g/L硫酸,3~5g/L 三价铬,ρ(铬酐)∶ρ(硫酸)为 90~100∶1,杂质 ρ(Cl-)(以 NaCl计)≤0.033g/L。

2)优化工艺参数。电镀乳白铬θ为70~80℃,Jк为30~40A/dm2,t为1h;镀硬铬 θ为50 ~55℃,Jк为45~50A/dm2,时间至规定的厚度。要求进入镀槽的零件应不通电预热1~5min后开始电镀。

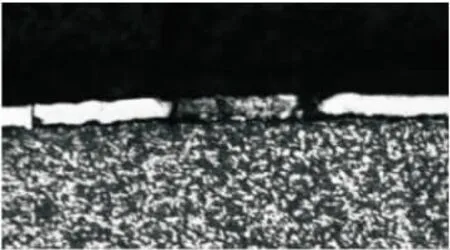

3.3 用乳白铬作底层

在对钛合金基体上先电镀乳白铬,然后再镀硬铬,实践证明对提高铬层的结合力有显著的作用。乳白铬层δ控制在15~25μm,对防止水吹砂缺陷,保证硬铬层与乳白铬层的结合力十分有效。用型号为OLYMPNS BX41M的金相显微镜放大200倍拍摄乳白铬层经水吹砂后的金相缺陷见图1。

图1 乳白铬层水吹砂缺陷

3.4 增加后处理

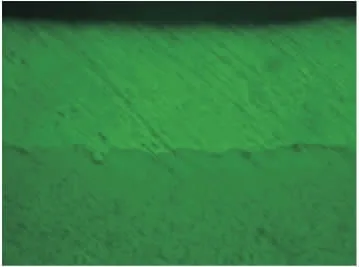

1)真空热扩散。为了提高乳白铬与基体钛合金的结合力,对乳白铬在真空度为 0.0666~0.666Pa进行真空热处理。操作要求第1阶段θ为280~300℃,t为1h;第2阶段 θ为 750~770℃,t为1h,随炉冷到θ为200~250℃,然后空冷。

同时,为减少镀层和基体的氧化,退火时应将预先经真空退火的钛屑填充在盛料盒中。用型号为ZEZSS AX10的金相显微镜放大200倍拍摄经热处理扩散后的乳白铬金相组织,见图2。

图2 真空热扩散后的乳白铬层

2)除氢。参考HB/Z5072-92规定,钛合金零件在镀硬铬后10h内,在180~200℃下除氢不少于4h;对退除铬镀层的不合格零件在700℃下真空除氢1h,然后重新镀铬。

3.5 控制返修次数

实践证明,多次的返修使钛合金零件的镀铬难度加大,镀层结合力下降。为此,在生产中严格限制镀铬零件的返修不超过两次。

4 结论

提高钛合金零件上铬层与基体结合力方法的环节很多,一是保证前处理质量。确保将钛合金表面的钝化层去除,油污除净。二是通过优化电镀过程。做到用精选的槽液、优化的参数电镀出性能符合要求的铬层。三是金属底层的选用。用合适的金属作为底层,使两种不同的金属原子之间形成金属键,加强镀层与基体的结合。四是增加镀后处理。包括乳白铬的真空热扩散和硬铬的镀后除氢。如果将这四个环节结合起来考虑电镀工艺的选择,效果会更好。

[1] 曾华梁,吴仲达,陈均武,等.电镀工艺手册[M].机械工业出版社,1997:92-96

[2] 陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2002:87-100.

[3] 孙志华,刘佑厚,张晓云,等.钛及钛合金的电镀工艺述评[J].腐蚀与防护,2005,(11):493-496.

[4] 孙钢,王凤.钛合金上电镀工艺简介[J].时代报告,2012,(7):55-56.