工业用氧制备电力消耗的成本估算

张秋玲

(广东省茂名市民兴气体有限公司 广东茂名 525000)

与实验室制氧不同,工业用氧的用量规模要求工业用氧制备工艺能实现规模化生产,生产成本低等特点。传统上,制氧方法常包括化学法、电化学法和空气深冷分离法。比较成熟的工业用氧制备方法即是通过深冷工艺流程,低温下实现空气中的氧和氮的分离提取。然而,鉴于深冷氧气制备过程中能源消耗和设备成本的弱势,在激烈的市场竞争中,国内部分企业(保利协鑫硅业、蓝星硅业、山西潞安硅业)经过对比发现,都取代了过去的深冷工艺,一般都选择采用成本低、效益较好的变压吸附制氧设备,从而达到精炼工业氧气的需求。本文就这两种制氧工艺做了简要介绍。

1 氧气制备方式

1.1 深冷法制氧工艺

深冷法制氧是先将空气压缩、冷却,并使空气液化,根据氧气与氮气组分的沸点的不同。氧由于沸点较高从蒸汽中不断的冷凝为液体,而氮由于沸点较低转换到蒸汽中,从而达到了氮和氧的分离,可以获得氧气或氮气。此法可以连续制取氧气,且纯度能够达到99.6%以上。

首先从大气中吸入空气,空气可被空气净化器除去其中的一些机械杂质和灰尘。空气经过过滤后由空压机进行加压达到启动压力(4.9Mpa),然后空气进入到到分子筛吸附系统中,达到去除空气中的二氧化碳、水分以及大部分的碳氢化合物,这样空气完成了洁净过程。再经由三个管路将洁净后的空气输入氧隔层、热交换器氧隔层以及馏份隔层管中,同时冷却。其中有一些由于膨胀机的作用后再经过过滤器达到下塔中,而另外一部分在热交换器中靠氮氧隔层被继续冷却,最后由节流阀控制压力(0.56Mpa)再进入下塔。

下塔中安装有乙炔吸附器,可以将液化的空气中含有的乙炔进一步去除,再经由液空过冷器过冷后节流入上塔。氧气可由上塔的下部提取,再送入到贮气囊,在此之前由热交换器氧隔层复热,装瓶时由氧压机压缩到15Mpa。

该工艺制氧工艺流程复杂、投资成本较高、耐压设备安全性要求较高、操作复杂、装置启动时间较长(大约需30h)、氧、氮纯度都可达到99.99%,并且产品产量和质量稳定。

1.2 PSA变压吸附制氧

变压吸附(Pressure Swing Adsorption,PSA)制氧,是指常温情况下,基于吸附剂对空气中的氧、氮组分选择性吸附而使空气分离得到氧气。达到了吸附和脱附连续循环操作的目的,制取氧气的纯度可达90-93%。

首先鼓风机将过滤后的压缩空气运输到吸附塔(A、B)中,吸附塔中同时安装有吸附层包括活性氧化铝和分子筛,经过吸附塔的吸附层时,空气中的氮分子由于吸附力被优先吸附,吸附达到平衡后吸附层中的氮气达到饱和状态,此时需要将空气进气阀门关闭,并对另一个吸附塔进行冲洗并对塔体进行抽真空处理,当压力达到阈值时均压阀门关闭,从吸附塔放空口排出氮气,同时空气中的氧则输送到缓冲罐经由氧压机加压,达到合适压力后放入储气罐以供使用。最后利用另一个塔内的富氧气以及缓冲罐中的部分产品气对沸石分子筛冲洗,达到彻底解吸的目的。解吸完成后使用产品气对塔进行充压,充压后将缓冲阀关闭,打开鼓风机出口阀,进行吸附塔的充压,准备下一次吸附,达到连续循环制氧的操作目的。

该制氧方式可在常温、低压下操作,工艺流程简单。同时装置操作简单,开停车方便,启动时间短,能实现连续供气和间断供气。另外投资和管理费用比较低,气体生产成本低,可制备纯度在95%以下的单一气体。

3 氧气制备电力消耗成本分析比较

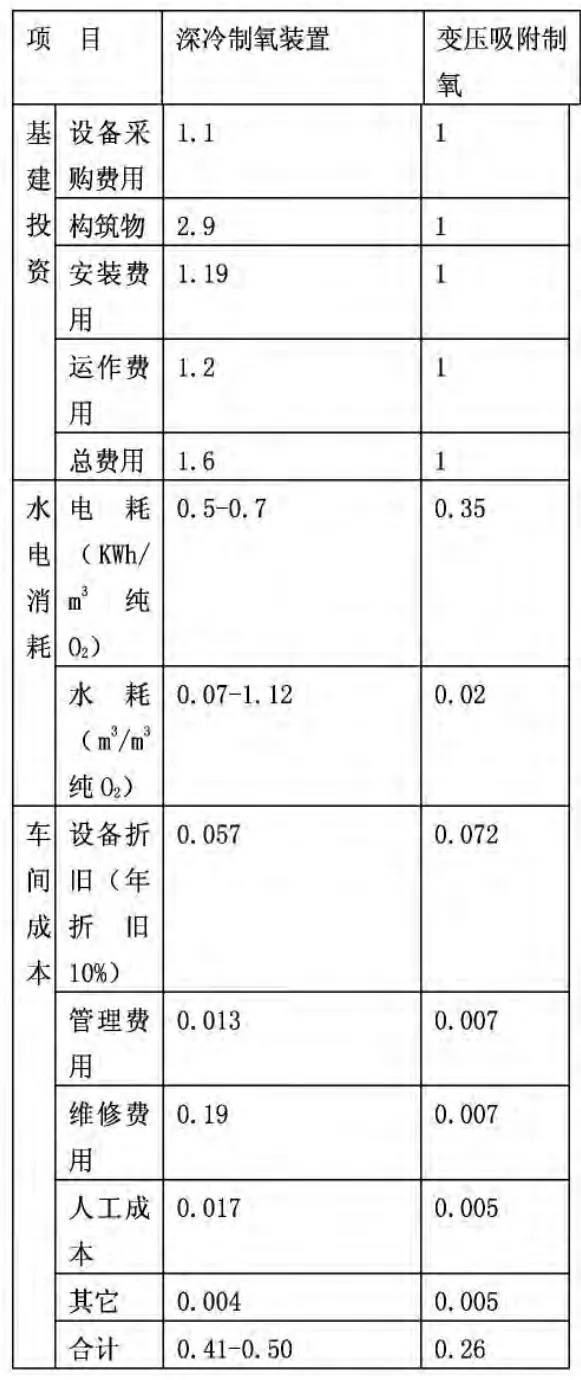

两种氧气制备方法所用的制氧原料均为空气,因此本文制氧成本主要考虑的因素包括基建投资、水电消耗及车间运作成本。以一个化工厂需要投资建设一个产量约为3100m3/h的纯氧制备生产装置为例,进行变压吸附制氧装置与深冷空分制氧装置投资分析的比较。比较结果如表1所示:

表中所列数据均按百分比估算的成本费用。由表可见,无论从基建投资、经营成本、技术安全各个方面去分析考虑,新兴的变压吸附制氧装置都具有相当的优势,尤其是单位纯氧成本为0.26元 /m3纯O2,仅为传统深冷空分制氧生产方法的1/2。因此对于氧气纯度要求不高,且氧气用量不超过20000m3/h的产业,应该优先选择变压吸附法。而对于用氧纯度要求比较高的情况,在利用深冷法制备氧气过程中,应着重降低单位体积氧气的电力消耗。同时,根据氧气产量设计不同的耐压容器,也可以做到设计成本最低化。

?