汽车驱动桥传动效率试验台的研制及测试

章德平 莫易敏 赵木青

武汉理工大学,武汉,430070

0 引言

对于汽车而言,燃油消耗量大小主要取决于发动机系统和传动系统的技术状况[1]。驱动桥位于汽车传动系统的末端,其基本功用是增大由传动系统上游部件传递过来的转矩,将转矩分配给驱动桥输出端两侧的驱动车轮,并使驱动车轮具有汽车行驶所必需的差速功能,同时还要承受各种外来作用力[2]。传动效率是评价汽车驱动桥系统工作性能的一项重要指标,对汽车驱动桥的使用性能乃至整车的燃油经济性都有很大影响。对汽车驱动桥传动效率进行准确测量,不仅有利于深入开展驱动桥的优化研究,而且可以为整个传动系统的动力匹配提供有力的数据支持。要进行汽车驱动桥传动效率的测试分析,就需要一个具有很强针对性的测试平台。利用专门的试验台架模拟驱动桥实际工况进行传动效率测试,具有价格低廉和可控性强等特点,自然成为了汽车驱动桥传动效率测试的最理想选择。

1 试验台总体设计

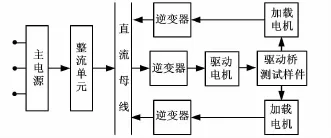

汽车驱动桥传动效率试验台的基本原理就是通过分别测量汽车驱动桥测试样件的输入功率和输出功率,进而根据相应数学模型计算出汽车驱动桥系统的传动效率。驱动桥传动效率测试原理大致如下:以驱动电机作为动力源对驱动桥测试样件进行拖动,驱动桥测试样件输出端两侧都有一台加载电机进行模拟加载;驱动电机和加载电机均可以工作在电动和发电两种状态,测试过程中驱动电机以变频调速的电动机方式模拟发动机工作,可以吸收直流母线能量;加载电机吸收驱动桥测试样件机械能以发电机方式模拟工作负载,将机械能转化为电能并通过直流母线反馈给输入电机,实现能量闭环。

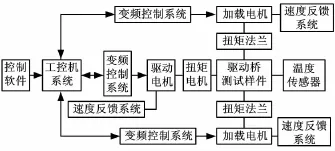

在驱动电机与驱动桥测试样件输入端之间设有扭矩法兰,可以测得输入扭矩;在加载电机和驱动桥测试样件输出端之间均设置扭矩法兰,可以测量输出扭矩;至于输入端转速和两侧输出端转速,由于驱动电机和加载电机内部均自带旋转编码器,故可直接获取。将测得的输入输出扭矩参数、输入输出转速参数进行数据处理就能得到系统输入功率、输出功率及传动效率。汽车驱动桥传动效率试验台布置如图1所示。

图1 汽车驱动桥效率试验台布置图

2 测控系统的设计

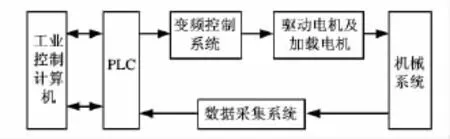

试验台测控系统采用工控机和PLC主从式结构[3]。如图2所示,工控机作为上位机负责人机交互以及控制信号的产生,PLC作为下位机接收工控机的命令对电机进行控制并定时采集传感器检测的转矩和转速信号,两者可以通过标准接口进行相互通信,PLC通过通信模块将系统所需的扭矩、转速等参数以信号形式分别发送给各个异步电机的变频控制系统,由变频控制系统改变异步电机的工作特性,各个异步电机工作时的扭矩、转速参数的实时数据又会及时地传递回PLC,经过PLC的分析处理,可以实现与工控机的数据交流,进而控制各个电机运行。

图2 测控系统结构图

2.1 变频控制系统

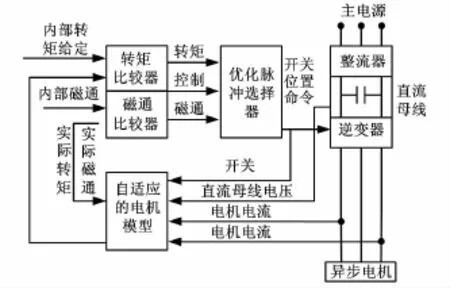

所有电机变频控制均采取直接转矩控制(DTC),由于直接转矩控制没有采用解耦的方式,所以在算法上并不存在旋转坐标变换,通过简单检测电机定子电压和电流,借助瞬时空间矢量理论计算电机的磁链和转矩,并与给定值进行比较,根据所得差值就能实现转矩的直接控制[4]。试验台所用的交流变频控制系统为具有明确定义功能和接口的ABB最新一代全数字变频器控制装置ACS800,其最大的优点就是采用了通用技术,具有广泛的适应性。变频控制系统可以分成两个基本部分:转矩控制环和速度控制环。

2.1.1转矩控制环

异步电机的直流母线电压和定子电流以及逆变器的开关状态由相应检测单元进行检测之后,相应信息流入自适应电机模型。在DTC传动运行之前,自适应电机模型在电机辨识的过程中收集数据,这个过程被称为自动辨识。通过自动辨识过程,电机模型可以进行精确计算并输出描述电机实际转矩和磁通状态的控制信号,同时也输出电机轴的转速[5]。描述电机实际转矩和磁通状态的控制信号进入比较器后每隔25ms就与给定值进行一次比较,通过计算得出的转矩和磁通状态信号随即被输送到优化脉冲选择器,优化脉冲选择器内部使用的数字信号处理器与专用集成电路硬件一起来确定逆变器的开关逻辑。转矩控制框图见图3。

图3 转矩控制框图

为获得高动态性能的转矩输出,转矩波动被限制在一定的容差范围内,所有控制信号通过高速光纤来传输,极大地提高了处理速度,每隔25ms逆变器的半导体开关装置收到一个脉冲来控制功率器件的通断或保持,以保证电机转矩的精确性。

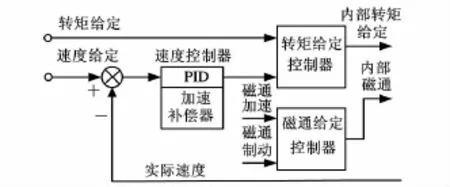

2.1.2速度控制环

转矩控制系统性能直接影响速度控制系统的动、静态性能[6]。在直接转矩控制中,通常是由速度控制器根据给定速度与实际速度的偏差产生给定转矩信号,实际速度通常是借助速度传感器来获取的,但系统引入速度传感器增加了系统的复杂性及成本,因此无速度传感器技术就成为一种更理想的选择。本试验台速度控制以自适应理论为基础,通过选择合适的参数自适应律,利用转子磁链方程构建了无速度传感器直接转矩控制系统[7]。

具体速度控制过程如下:在转矩给定控制器的内部,速度控制输出信号为转矩限幅和直流母线电压所限制;当使用外部转矩信号进行速度控制时,从转矩给定控制器输出的内部转矩给定进入转矩比较器;当使用外部转速信号进行速度控制时,外部速度给定信号与电机模型输出的实际速度进行比较,偏差信号进入PID调节器和加速补偿器,速度控制器的输出为PID调节器输出值和加速补偿器输出值之和。速度控制框图见图4。

图4 速度控制框图

2.2 数据采集系统

试验过程中对转矩、转速等参数进行持续采集是试验台数据采集系统的主要任务[8]。采集任务是由布置在相关位置的各种传感器实现的,通过这些传感器将采集到的数据参数传送到PLC上,再由PLC对收集来的所有数据进行处理。

相应传感器所采集到的扭矩或转速参数,通过转换模块输入PLC分析处理之后,由通信模块反馈给变频控制系统,就可以调整异步电机的扭矩或转速,实现对扭矩或转速的闭环控制。在测试过程中还需要对润滑油温度、桥壳温度、室温、大气压力、湿度等数据等参数进行监控,出现异常情况及时进行报警。

2.3 电封闭系统

汽车试验台大体可分为开放式和封闭式两大类。开放式试验台结构简单,但其输入功率除维持系统运转外,其余全部被加载装置以热能形式消耗掉,运行成本较高,故不宜进行大功率加载试验。封闭式试验台具有功率回收功能,动力源发出的功率可以部分反馈回来,具有能耗低的优点,因此适合较大功率的长时间运转试验。

封闭式试验台又可以分为机械封闭式和电封闭式两大类[9]。机械封闭式试验台机械结构非常复杂,试验过程中加载的变化和扭矩的准确控制等功能都不易实现,且试验性能不够稳定,通用性较差。电封闭式试验台在进行加载的同时还可以实现发电的功能,发出的电通过闭环系统提供给电动机或反馈给电网,以降低试验能耗,电封闭式试验台具有能源利用效率高和能够实现动态加载等优点。

电封闭式试验台又可进一步细分为交流电能反馈式和直流电能反馈式两类。交流电能反馈式试验台通过闭环系统将电能反馈回电网循环利用,对电气设备运行的同步同相要求较高,从而导致电气设备复杂,工作可靠性差,且容易对公共电网造成污染。直流电能反馈式试验台则不存在此问题,电机发出的电不送回电网,而是送回到电动机,电气设备简单,工作可靠性高[10]。

综合各种因素,本文所设计的试验台采用基于直流母线的电封闭结构形式,即将一台驱动电机和两台加载电机变频系统的直流母线互联,三台电机可分别工作在电动状态和发电状态两种模式。当试验台进行驱动桥正向扭矩加载时,驱动电机工作在电动状态,整流单元将电网中送来的交流电转化成直流电供给直流母线,驱动电机通过逆变器从直流母线上获取电能驱动测试桥样件运转;而此时加载电机工作在发电状态,将驱动电机经测试样件送来的机械能转换为电能,并将这部分电能进行逆变回馈至直流母线。由于外部电网到直流母线间的能量传输只是单向传输,故避免了电机发电对公共电网造成污染。电封闭系统原理如图5所示。

图5 汽车驱动桥传动效率试验台电封闭系统原理图

由于采用了采用电封闭结构,故能量可以在上述封闭系统内连续流动,形成能量封闭系统。在实际测试过程中,由于存在能量损耗,故系统需要从外界补充部分能量来弥补能量损耗。为了防止由于电枢并联使发电机也处于电动状态,电动机与发电机的电枢回路要用单向导通的二极管隔离开。从能量的角度来看,外界只需要供应上述能量循环过程中由于机械摩擦和电子元件损耗而消耗掉的这部分功率就可以使系统运转,从而实现最大程度地利用能量的目标。

3 软件结构设计

作为中央监控计算机,工控机中安装了控制软件,控制软件界面如图6所示。控制软件设计是试验台控制系统的核心,根据设计方案,软件设计必须兼顾控制功能的实现和系统总体布局的需要,既要能实现各模块的控制任务,又要便于实现系统的机电一体化控制。目前控制系统的发展趋势是丰富软件功能、简化硬件结构,从而提高系统的可靠性和智能性,并有利于系统功能的扩展[11]。

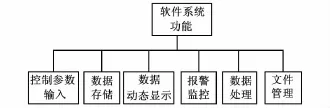

汽车驱动桥传动效率试验台软件系统采用VC++作为开发工具,采用模块化设计方法,实现了系统状态监控、系统参数设置及数据实时显示等功能,界面直观,操作便捷。如图7所示,该软件系统主要功能模块如下:

图6 控制软件界面图

图7 软件系统功能模块图

(5)数据处理模块。对测试得到的扭矩和转速参数进行处理,得到对应的系统效率值。

(6)文件管理模块。用于对各种图表、图形文件的保存、读取和删除。

4 试验台测试应用

(1)控制参数输入模块。具有开放的载荷谱编辑功能,可按照一定格式设置进行连续效率测试试验的一系列包含加载负荷-输入转速-持续时间的试验节点,即可在自动试验模式下,按照设定的试验程序自动完成全部试验循环。

(2)数据存储模块。将测试过程中扭矩和转速数据进行记录并存储下来,输出数据报表。

(3)数据动态显示模块。以实时数据或趋势曲线的形式显示当前驱动电机转速及扭矩、加载电机的转速及扭矩、被测驱动桥样件内齿轮润滑油温度等状态信息。

(4)报警监控模块。可设定转速、扭矩、油温、驱动桥测试样件安装基板振动量等试验参数的报警上限,对试验过程中的各项试验参数进行实时监控,出现异常情况时可以按照报警分级处理设置对各种故障状态执行相应的处理程序。

现以某型号驱动桥为例,进行该驱动桥系统传动效率的测试。

试验1 保持加载电机的负载为400N·m,将驱动桥测试样件输入转速由300r/min逐渐增大到2700r/min,具体测定结果见表1。由测试结果可以发现:当加载电机的负载为恒定值时,随着输入转速的增大,系统功率损失的增大主要来自于搅油功率损失和齿轮啮合功率损失的同时增大;虽然系统功率损失绝对值是增大的,但系统输入功率也是增大的且幅度更大,因此系统负载恒定时,驱动桥的传动效率随输入转速的增大而相应增大。

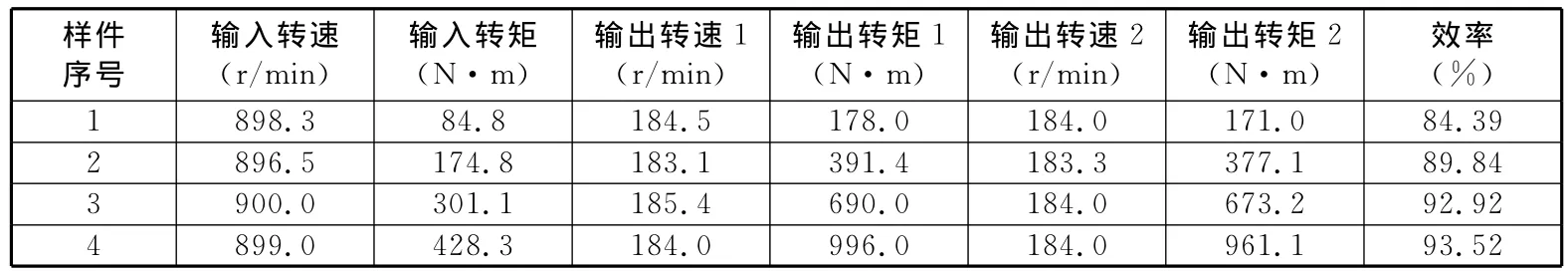

试验2 保持测试的输入转速为2700r/min,将加载电机的负载由100N·m逐渐增大到1kN·m,具体测定结果见表2。

表1 试验1测试结果

表2 试验2测试结果

由测试结果可以发现:当输入转速为恒定值时,随着加载电机负载的增大,搅油功率损失基本不变化,系统功率损失的增大主要来自于齿轮啮合功率损失的增大;虽然系统功率损失绝对值是增大的,但系统输入功率也是增大的且幅度更大,因此,当系统输入转速恒定时,驱动桥的传动效率随着负载增大而相应增大。

5 结语

实际测试结果表明:该试验台结构合理,操作方便,使用范围广,运行时系统稳定可靠,总体能耗较小,完全能满足现实工作中的测试要求。

[1]许红平,应富强,宋玲玲.机械传动系统多功能试验台的设计研究[J].机电工程,2002,19(3):8-10.Xu Hongping,Ying Fuqiang,Song Lingling.The Design and Study of the Machine Driven System Multifunction Test Bed[J].Mechanical & Electrical Engineering Magazine,2002,19(3):8-10.

[2]黄宏成,徐继财,闻居博.CVT效率台架试验与分析[J].传动技术,2010,24(2):37-41.Huang Hongcheng,Xu Jicai,Wen Jubo.Test and A-nalysis CVT Efficiency[J].Drive System Technique,2010,24(2):37-41.

[3]蒋巍,石晓辉,李文礼.变速器试验台测控系统的研制[J].自动化仪表,2012,33(4):45-51.Jiang Wei,Shi Xiaohui,Li Wenli.Research and Development of the Measurement and Control System Used for Test Bed of Transmission Boxes[J].Process Automation Instrumentation,2012,33(4):45-51.

[4]王皖君,张为公,杨帆,等.变速器试验台测控系统设计[J].测控技术,2011,30(9):21-23.Wang Wanjun,Zhang Weigong,Yang Fan,et al.Design of Measurement and Control System for Transmission Test Rig[J].Measurement and Control Technology,2011,30(9):21-23.

[5]常智海,吴坚兰,李浩,等.变速箱试验台控制系统[J].电气传动,2008,38(7):13-16.Chang Zhihai,Wu Jianlan,Li Hao,et al.Control System of Gearbox Test Bench[J].Electric Drive,2008,38(7):13-16.

[6]Lauwerys C,Swevers J,Sas P.Robust Linear Control of an Active Suspension on a Quarter Car Testrig[J].Control Engineering Practice,2005,13(5):577-586.

[7]Irimescu A,Mihon L,Padure G.Automotive Transmission Efficiency Measurement Using a Chassis Dynamometer[J].International Journal of Automotive Technology,2011,12(4):555-559.

[8]Klein F H.The Validity of Cycle Life Bench Test Data in Relation to Real World In-vehicle Testing[J].Journal of Power Sources,1986,17(3):257-266.

[9]Nakamura M.Development of Disk Type Underwater Glider for Virtual Mooring:Part 2,Construction of Test-bed Vehicle and Field Experiments[J].Journal of the Japan Society of Naval Architects and Ocean Engineers,2011,13:205-218.

[10]Won M,Kim S S,Kang B B,et al.Test Bed for Vehicle Longitudinal Control Using Chassis Dynamometer and Virtual Reality:an Application to A-daptive Cruise Control[J].Journal of Mechanical Science and Technology,2001,15(9):1248-1256.

[11]Bishop K M.Electrical Equipment for Automated Vehicle Test Beds[J].Electronics and Power,1975,21(19):1053-1054.