新型醋丙水性干法复膜胶的研制

郑 军,张竞心

(1.保定光普化工研究所,河北 保定071000;2.保定市第一中学,河北 保定071000)

概 论

随着印刷技术的飞速发展,复膜工艺应用日趋广泛,同时这一传统的印后加工工艺也面临着越来越多的挑战。提高性能、降低成本,成为国内众多复膜胶厂家的当务之急。现今,复膜胶的生产技术和使用已经非常成熟,性能和成本休戚相关,在降低成本的同时又不能以降低性能为代价。

市场上的复膜胶种类很多,应用最广泛的水性复膜胶大部分属于丙烯酸酯共聚乳液类,包括纯丙、苯丙、醋丙三类共聚产品。三类复膜胶各具优缺点:纯丙和苯丙类的,光亮度高、耐候性好、耐化学品耐水性能优异,但是成本偏高;醋丙类的,成本低廉,粘接力强,盖粉好,但是耐水性能略差。我公司经过长期研究,开发出一种水性干法复膜胶。本产品以阴非复合型乳化剂CO-459为乳化剂、以丙烯酸丁酯和醋酸乙烯为主要单体,适量添加功能单体,降低单位生产成本;同时,调胶时加入同一乳化体系的苯丙乳液,以补足醋丙类型的性能缺陷,整体上提高了产品的市场竞争力。

1 实验部分

1.1 仪器设备

DZKW-4电热恒温水浴槽,北京中兴伟业仪器有限公司;JJ-1200精密增力电动搅拌器,江苏国华电器有限公司;JA1003电子天平,上海良平仪器仪表有限公司;NDJ-1旋转黏度计,上海上天精密仪器有限公司;PB-10精密酸度计,赛多利斯科学仪器(北京)有限公司;TY1001电子天平,上海民桥精密科学仪器有限公司;Hydro2000MU激光粒度仪,英国Malvern仪器有限公司;DFG-801恒温干燥箱,湖北省黄石市医疗器械厂。剥离强度试验仪,济南格瑞特;1000mL三口烧瓶,北京玻璃总厂(博美玻璃);滴加装置,自制。

1.2 实验原料

丙烯酸丁酯(BA)、丙烯酸-2-羟丙酯(HPA)、丙烯酸(AA),北京东方化工厂;醋酸乙烯(VAC)、苯乙烯(St),吉化有机合成厂;阴/非离子型复合乳化剂(CO-459)、增黏剂(H-843)、乳化剂(COPS-1),上海光普化工有限公司;双丙酮丙烯酰胺(DAAM)、己二酰肼(ADH),无锡梁溪精细化工有限公司;润湿剂(2875),深圳海川化工科技有限公司;N-羟甲基丙烯酰胺(NMAM)、碳酸氢钠(ABC)、过硫酸铵(APS)、吊白块(SFS)、氨水、叔丁基过氧化氢(TBHP),均为市售;软化水,自制;以上均为工业级。双向拉伸聚丙烯(BOPP)膜,市售。

1.3 实验步骤

采用半连续乳液聚合法:

⑴单体预乳液的制备:以总投料量为基准,将16.2%软化水、0.63%CO-459、16%BA、24%VAC、1.2%AA、0.9%HPA、0.5%DAAM和0.2%NMAM等依次加入到预乳化装置中,搅拌均匀后制得预乳液(均匀乳白色、黏度≥150mPa·s)。

⑵加入底料和制备种子乳液:将31%软化水、0.27%CO-459、0.2%COPS-1、0.18%ABC 和0.3%APS加入到反应釜中,边搅拌边升温至65~70℃,加入3%预乳液作为种子;待体系反应至呈现蓝光时,开始计时,30~45min升温至80~85℃。

⑶滴加过程:80~85℃时同步匀速滴加剩余的预乳液、0.24%APS/5%软化水的混合液,3h同时滴毕;然后保温反应1.5h。

⑷后消除过程:循环冷水降温,75℃时加入0.09%TBHP/1%水溶液,5~10min后加入0.045%SFS/1%水的溶液,冷却至40℃时用氨水调节pH至7.0~7.2,加入0.5%增黏剂(H-843)、0.3%ADH、0.2%润湿剂(2875)、30%的苯丙乳液,搅拌均匀后,过滤(30目≈48μm)即可。

2 检测方法[1]

⑴粒径:常温25℃、常压下,将0.5mL乳液稀释50倍,采用激光粒度仪进行测定。

⑵固含量:按照GB/T2793—1995标准测定。

⑶黏度:按照GB/T2794--1995标准,采用旋转黏度计进行测定(常温25℃)。

⑷电解质稳定性(用Ca2+稳定性表示):按照m(乳液)∶m(5%CaCl2溶液)=4∶1配制混合体系,搅拌均匀后静置48h,体系中无絮凝、沉淀即为合格。

⑸稀释稳定性:将乳液用去离子水稀释至固含量为3%,搅匀、静置24h,观察无分层、沉淀即为合格。

⑹pH:按照GB/T14518—1993标准,采用精密酸度计进行测定(常温25℃)。

⑺剥离强度:将胶黏剂均匀涂敷在BOPP薄膜上,干燥后压膜,按照GB/T2792--1981标准,采用剥离强度试验仪进行测定。

⑻储存稳定性:将乳液于常温25℃、常压环境中存放,若无絮凝、分层等现象,即为合格。

⑼耐水性能(以耐水时间作为衡量标准):将乳液均匀涂敷在透明玻璃板上烘干,然后放入40±1℃温水中浸泡,以胶膜由透明转至泛白的第一时间作为该样品的耐水时间。

⑽转化率:称取一定量的乳液,采用重量法测其固含量,按照以下公式计算:

转化率=(总投料量×固含量-除聚合物外的不挥发组分)/单体总量×100%。

⑾凝胶率:采用称重法进行测试:制得的乳液经滤网过滤,仔细收集滤网、瓶壁及搅拌上的凝聚物,将这些凝聚物于120℃烘干至恒重并称重,按照如下公式计算:

凝胶率=烘干后的凝胶物重量/单体总重量×100%。

3 结果与讨论

3.1 单体的选择

聚合物的粘接强度是因为聚合物的分子具有一定的内聚强度和韧性,粘接强度随聚合物相对分子质量增加而增加[2],主要由软硬单体提供[3],还有交联剂HPA、AA、NMAM、DAAM等参与共聚,赋以共聚物较高的内聚强度,提高性能。

3.1.1 主单体的选择

软单体又称为黏性单体,其作用是产生玻璃化温度(Tg值)较低的、具有初黏性能的聚合物。该类单体是以碳原子数目为4~l8的丙烯酸烷基酯和甲基丙烯酸烷基酯为主,赋予胶黏剂粘接特性,聚合物的Tg值为-20~-70℃。常用单体有丙烯酸丁酯、丙烯酸乙酯和丙烯酸异辛酯等。丙烯酸异辛酯的聚合物的胶膜略显不透明;丙烯酸乙酯的相对分子质量偏小、聚合物的粘结强度和牢度略低,本文以BA作为主要软单体,该软单体聚合物的玻璃化温度低(-56℃),其内聚强度弱,剥离强度低,不能满足要求粘接力大的需要。硬单体又称为内聚单体,是能产生较高Tg值的均聚物并能与软单体共聚的(甲基)丙烯酸酯或其他烯类单体。其主要作用是与软单体共聚后能产生具有较好内聚强度,提高胶黏剂的内聚力,而且对耐水性、粘接强度和透明性等也有明显改善。常用的硬单体有甲基丙烯酸甲酯、苯乙烯、醋酸乙烯等。

以北京东方化工厂2014年3月17日的单体报价(丙烯酸丁酯13.1RMB/kg,苯乙烯12.0 RMB/kg,醋酸乙烯8.9RMB/kg)估算复膜胶的单体成本,以夏季的单体配比为例:丙烯酸丁酯∶苯乙烯为240∶160,单体成本为5064RMB;丙烯酸丁酯∶醋酸乙烯为160∶240,单体成本为4232RMB。很明显,醋丙的单体成本或者醋丙、苯丙混用的单体成本均比完全用苯丙的单体成本低。

单体的选择决定聚合物的性能,恰当的玻璃化温度(Tg值)则能更好的体现其性能。干式复膜胶在使用过程中,要求胶膜的软硬要适中:太软,则复膜胶的内聚强度低、初黏好、耐蠕变性差、粘结牢度略显不足;太硬,则复膜胶的内聚强度有所改善、粘结牢度好但是初黏略差。初黏、持黏的协调统一,才能完美的体现复膜胶的优异性能。

综合性能和成本等各方面的考虑、结合实验的结果和实际上机反馈的信息,单体配比BA∶VAC=1∶1~1.5为宜,苯丙部分单体配比BA∶ST=1∶0.45~0.65为宜,根据我国南北方冬夏季不同气温选取不同的单体配比。

3.1.2 功能单体的选择

纸塑复膜胶的乳液,醋酸乙烯酯和丙烯酸酯的共聚物是线性聚合物,没有形成交联结构,为了提高内聚强度,可以采用加入功能单体共聚,提高乳液的内聚强度和抗蠕变能力[4~5],从而提高粘接强度。我们选用了AA、HPA、NMAM、DAAM和ADH等作为功能单体,它们具有双官能团或多功能团,提供交联点,是强极性的单体。BOPP膜等经过电晕处理后,表面含有大量的极性基团,NMA的N—H键易与这些基团形成化学键;HPA带有的羟基和酯基等容易形成氢键;DAAM和ADH在覆膜后放置期间会继续交联反应。这些都提高了共聚物的交联度和化学稳定性,提高了胶黏剂的粘接强度。表1为功能单体的用量对乳液性能的影响。

表1 功能单体对乳液性能的影响Table 1 The effect of functional monomer on the emulsion properties

由表1可以看出,加入适量的反应性功能单体,可以使共聚物产生适度的交联,并形成一定程度的网络结构,用形成分子网络的化学键代替了单纯分子间作用力,又由于极性基团的引入,提高了共聚物的内聚强度,增强了胶黏剂的剥离强度;但如果功能单体加入过量,由于极性基团的存在,容易造成交联过度,凝胶率上升,从而影响乳液的聚合稳定性和存储稳定性。综合考虑,功能单体的总量取总投料量的2.1%为宜。

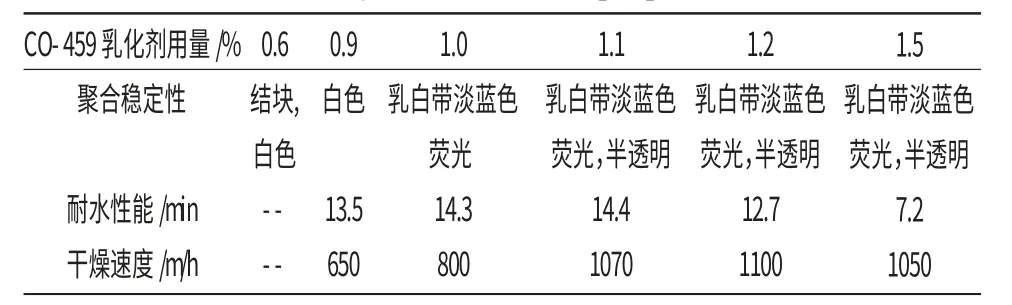

3.2 乳化剂对聚合稳定性及性能的影响

在乳液聚合体系中,乳化剂虽然不直接参加聚合反应,但它是最重要的组分之一[6]。

乳液是固体乳胶颗粒分散在连续水相中,在热力学上是亚稳定体系。CO-459乳化剂是一种阴非复合型乳化剂,使乳胶粒间有很大的静电斥力,又在乳胶粒表面形成很厚的水化层,可使乳液具有极好的聚合稳定性和存储稳定性[7]。乳化剂分子同时含有亲水基团和亲油基团。在乳液中,亲水基团使分子伸向水相,亲油基团使分子伸向乳胶粒的内部。当乳液干燥成膜后,乳化剂不会随水分蒸发掉,而是留在胶膜里,并且随着膜的干燥过程,乳化剂的亲水基团伸向膜的表面,亲油基团伸向膜的内部。如果乳化剂的浓度太高,聚合物成膜后的耐水性能下降;浓度太低,可能使得部分乳胶粒表面未被乳化剂分子完全覆盖,在生产和存储时易发生乳胶粒聚集,生成大乳胶粒,影响聚合的稳定性和存储稳定性[8]。

乳化剂用量对聚合稳定性及乳液性能的影响见表2

表2 乳化剂对聚合稳定性及乳液性能的影响Table 2 The effects of emulsifier dosage on the polymerization stability and emulsion properties

由表2可知,乳化剂CO-459的用量在0.9%以上时,聚合的稳定性是合格的,特别是在多于1.0%以后,乳液外观几乎无差别;但是在耐水性能上呈现出随乳化剂的用量增加而下降的趋势;在干燥速度方面,随乳化剂用量的增加初期呈现加快的趋势,到1.1%以后干燥速度变化不明显。可能的原因是:随着乳化剂用量的增加,在乳液的连续相水中有多余的乳化剂溶解在其中,降低了水的界面张力,初期降低的明显些、干燥速度提升的很快,后期到了一定的浓度以后,水的界面张力下降不明显、干燥速度无明显变化;综合考虑,确定CO-459乳化剂的用量为总投料量的1.1%。

3.3 反应温度的影响

反应温度直接影响聚合反应的速率、稳定性和聚合物的相对分子质量。反应温度对乳液聚合反应的影响见表3。

表3 反应温度对乳液聚合的影响Table 3 The effect of reaction temperature on the emulsion polymerization

由表3可以看出,聚合反应温度低,聚合平稳,但是在工艺要求的时间内反应率偏低(要达到较高的反应率,必须延长反应时间,在工业化生产的生产周期长、产能低、能耗高);随着温度的升高,总的反应速率提高、转化率增大。当聚合温度提高时,引发剂分解速率增大,自由基生成速率提高,致使在乳胶粒中链终止速率增大,故聚合物平均相对分子质量降低。同时,自由基成核速率增大,乳胶粒数目增多,粒径减小。如果反应温度太高,乳胶粒布朗运动加剧,使乳胶粒之间进行撞合而发生聚集的速率增大,导致粒径加大,从而导致乳液的稳定性下降;温度太高,反应过快,局部过热使凝胶几率增大;乳胶粒产生、增长太快,乳化剂不能及时扩散过来进行补充,导敛乳胶粒聚结,粒径增大;当聚合反应温度升高到等于或大于乳化剂的浊点时,乳化剂会失去稳定性而招致破乳。综合各种因素,反应温度确定为80~85℃.

当反应温度为70~75℃时,粒径、凝胶率出现反常的增大,这是由于:反应温度太低,自由基生成速率大大低于种核生成和乳胶粒增长速率造成体系中单体累积;VAC的水溶性较大,在保温期间体系中残留的VAC在反应过程中的水相爆聚引起的。

3.4 苯丙乳液的添加对性能的影响

对于水性复膜胶来说,产品覆膜后,还需要进行对裱、压纹、凹凸等后道加工,对产品的耐水性能有较高的要求。由于醋酸乙烯的水溶性较大,所以醋丙聚合物的耐水性能远远低于苯丙的或者纯丙的。为了弥补本产品这方面的不足,依据高分子合金的原理,我们添加了一定量的的苯丙乳液(将醋丙乳液中的主单体等量换算成同Tg值的丙烯酸丁酯和苯乙烯,其他的助剂和生产工艺不变)。经过实验验证和实际上机确认,苯丙乳液的添加量为醋丙部分的30%,即可满足用户的要求。

3.5 检测结果

表4 乳液物化指标Table 4 The physical and chemical indexes of emulsion

3.6 实际上机使用

本实验于2014年2月在广东省深圳万邦泰科技股份有限公司试生产一次成功,产品在河北省雄县华夏印刷有限公司覆膜生产(机械参数:烘道温度80℃,热压辊温度70℃,热压辊压力16kg/cm2,机速50~55m/min,上胶量6~10g/m2)。结果表明:该产品透明度高,盖粉能力强,干燥速度快,初黏力和持黏力俱佳,覆膜6h后既可以进行对裱、压纹、凹凸等下一道工序。

4 结 论

(1)采用半连续乳液聚合工艺、反应温度80~85℃、CO-459为乳化剂,主单体选用丙烯酸丁酯和醋酸乙烯,降低原料成本;适量添加功能单体参与共聚,提高聚合物的内聚强度,提高产品即水性复膜胶的性能。

(2)添加30%的同一乳化体系的苯丙乳液,以弥补醋丙部分的性能不足,使得产品性能满足客户的要求。

[1]张士军,郑军.聚乙二醇400 对水性复膜胶的合成及性能的影响[J].中国胶黏剂,2009,18(12):26~28.

[2]江谷.软包装生产中粘合剂的粘结机理及粘结强度[J].中国包装工业,2005,(11):43~43.

[3]陈裕,谢克难.一种快干型水性复膜胶的研制与应用[J].上海:中国胶粘剂,2008,17(1):31~34.

[4]陈宜良,徐军.水基乳液型纸塑复合胶粘剂的试验研究[J].郑州大学学报:工学版,2002(3):23.

[5]袁才登.乳液胶粘剂[M].北京:化学工业出版社,2004.

[6]曹同玉,刘庆普,胡金生.聚合物乳液合成原理、性能及应用[M].北京:化学工业出版社,1997:125.

[7]大森英三.丙烯酸酯及其聚合物-Ⅱ[M].北京:化学工业出版社,1987:185~186.

[8]童身毅,吴壁耀.涂料树脂合成与配方原理[M].武汉:华中理工大学出版社,1998:162~167.