航空气压件精密超窄方孔制造

中航工业长春航空液压控制有限公司 (吉林 130052)孙振贵

哈尔滨工业大学 (黑龙江 150001)孙 巍

在航空技术领域中装有液压、气压精密零件,其零件结构中存在超窄的精密方孔。方孔的加工一般均采用电火花放电加工方法,但由于方孔过窄进而使得加工用电极超薄,刚性不良,导致加工的方孔尺寸及技术条件超差。

1.超窄方孔典型零件

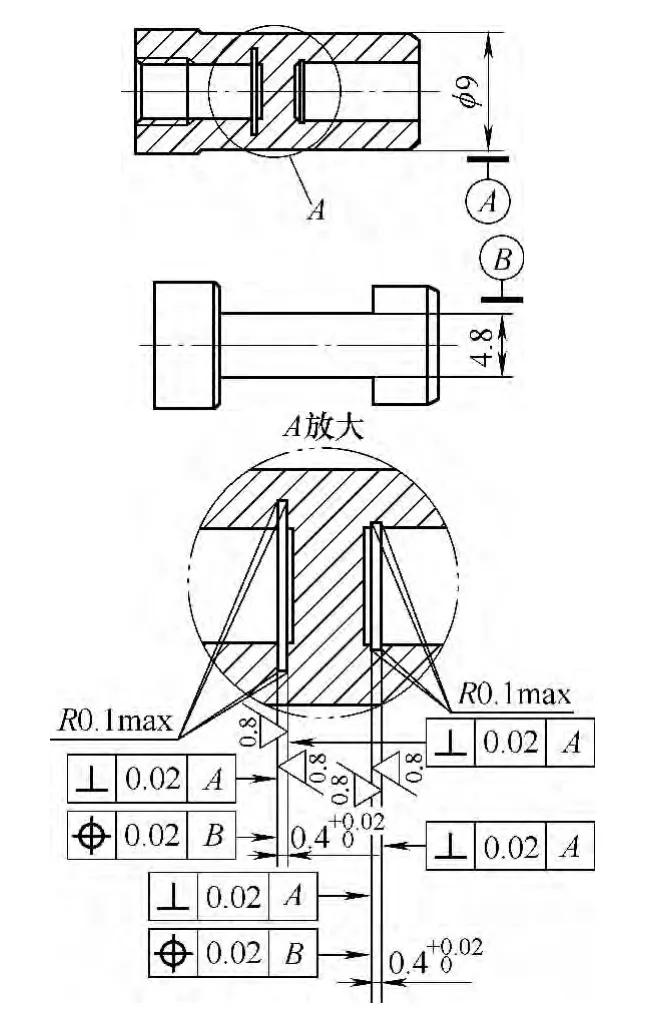

某型航空发动机气动控制系统中的精密零件(见图1),图中所示方孔宽度尺寸其尺寸精度为0.02mm,表面粗糙度值Ra=0.8μm,且要求对基准外圆的垂直度不大于0.02mm。采用传统的工具电极进行加工根本无法保证这种尺寸精度和形状精度。

图1

2.新材料电极

电极通常使用的材料是纯铜、黄铜、铸铁、铜钨合金、石墨等材料。由于用这些材料制成的超薄电极刚性较差易弯曲变形,故在电火花放电加工中可导致方孔的尺寸与技术条件超差。

经过多次加工试验证明,钨钴类硬质合金作为电极材料使用,它不仅导电性良好、不易自身电腐蚀、损耗小,而且具有高硬度、高强度、高刚性、热稳定性良好、高温硬度良好的性能特点。可以有效解决超薄电极在工作过程中弯曲变形、微颤的问题,从而保证了电火花放电加工精密超窄方孔的形状位置精度。

3.方孔电极的设计与制造要点

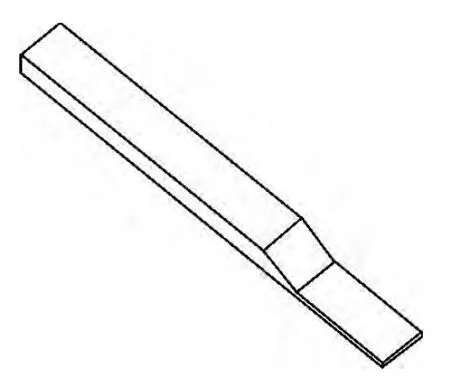

图2

(1)方孔电极的结构(见图2)电极尺寸须比方孔尺寸小0.03~0.04mm,尺寸公差取零件相应部位公差的1/2;表面粗糙度与零件相应部位的表面粗糙度同等级;形状精度应略高于成形部位相应的要求。

本文中典型方孔零件对应的加工电极尺寸及技术要求如下:宽度尺寸(0.37 ±0.005)mm,表面粗糙度值Ra=0.8μm,组合后的垂直度要求0.01mm。

(2)方孔电极的制造工艺要点 电极的制造精度很重要,它直接影响到方孔的加工精度,因此须采用数控慢走丝切割机床加工成形,在高精度研磨平台上精研电极工作平面。

4.电极夹与电极的组合

电极夹柄部的制造精度较高,其圆柱度要求不大于0.002mm;找正基准面对柄部的平行度要求不大于0.005mm。

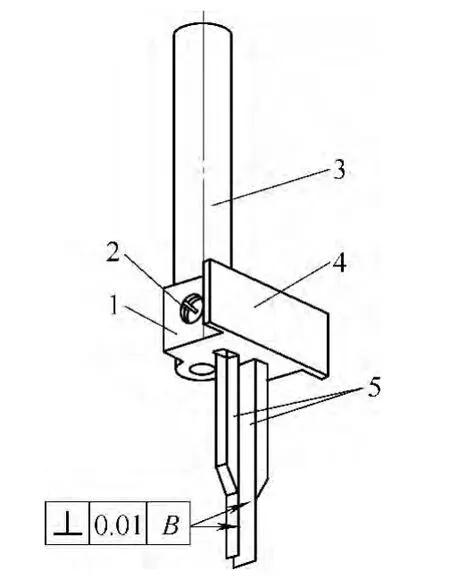

(1)电极组合 将两块电极与电极夹组装成一体并预夹紧(见图3)。

图3

(2)对电极装夹的要求 电极装夹在电极夹头上,夹紧力应能承担电极自重以及附加惯性力,保证装夹可靠;电极装夹后不许再变更空间夹紧位置,所以须先找正,再夹紧;夹紧力应适当且不宜过大,以防止电极装夹部分产生变形。

5.精密超窄方孔的放电加工

(1)电火花机床 主轴与工作台的垂直度在0.002mm 以内。

(2)机床夹具 夹具应具有高精度的基准面、定位面,分度精度0.001mm 以内。

(3)工件装夹与定位 工件装在夹具上,校正与电极的相对位置,然后将工件固定。

(4)放电间隙 0.015~0.02mm。

我公司将钨钴类硬质合金作为电极材料使用以来,解决了多项航空发动机精密零件的超窄方孔加工技术难题,特此向航空技术领域及其他相关机械制造行业推荐此项技术 (注:本工艺方法已获专利)。