不锈钢薄板钻孔操作技巧

南车株洲电力机车有限公司(湖南 412001)梁 涛 彭章祝

随着AMAP地铁项目开工的临近,车体的各种设计方案信息不断传来,其中就包括车体钻孔的问题。车间员工进行试钻后很快反映普通钻头和合金钢钻头有钻不进、容易折断和刃口烧损等问题,在报废了10余根各种型号的钻头后,3 mm奥氏体不锈钢板上仅钻出了两个孔。因此钻孔成为该项目开工前准备工作必须攻克的难点。

1.钻孔的难点

通过查阅各种相关资料,我们了解到奥氏体不锈钢的切削加工性比碳钢差很多,以45钢的切削加工性作为基数,奥氏体不锈钢的切削加工性能仅达到45钢的40%。其在加工过程中有如下不利于切削加工的特点:

(1)加工硬化严重:因为不锈钢的塑性大,塑性变形时晶格歪扭,强化系数很大,且奥氏体不够稳定,在切削应力的作用下,部分奥氏体会转变为马氏体;再加上化合物杂质在切削热的作用下,易于分解呈弥散分布,使切削加工时产生硬化层。前一次进给或前一道工序所产生的加工硬化现象严重影响后续工序的顺利进行。

(2)需要的切削力大:不锈钢在切削过程中存在塑性变形,尤其是奥氏体不锈钢,其伸长率超过45钢的1.5倍,使需要的切削力增加。同时不锈钢的加工硬化严重,热强度高,进一步增大了切削抗力,切屑的卷曲折断也比较困难。

(3)切削温度高:切削时塑性变形及不锈钢与刀具间的摩擦力都很大,产生的切削热多;加上不锈钢的导热系数约为45钢的1/2~1/4,大量切削热都集中在切削区和刀-屑接触的界面上,散热条件差。

(4)刀具易磨损:切削不锈钢过程中的亲和作用,使刀具和切屑之间产生粘结、扩散,从而使刀具产生粘结磨损、扩散磨损,致使刀具的前刀面产生月牙洼,切削刃还会形成微小的剥落和缺口;加上不锈钢中的碳化物(如TiC)微粒硬度很高,切削时直接与刀具接触、摩擦,擦伤刀具,还有加工硬化现象,均会使刀具磨损加剧。

(5)切屑不易折断、易粘结:不锈钢的塑性和韧性都很大,加工时切屑连绵不断,不仅影响操作的顺利进行,切屑还会挤伤已加工表面。在高温和高压下,不锈钢与其他金属的亲和性强,易产生粘附现象,并形成积屑瘤,既加剧刀具磨损,又会出现撕扯现象,使已加工表面恶化。

2.工艺验证和问题分析

为更深一步了解不锈钢在钻孔过程中可能遇到的问题,我们进行了工艺试验。考虑到以后生产中工具的通用性,选择了车间目前常用的工具和刃具进行对比验证。通过搜集资料,得知酱油、醋和硫化类切削液在不锈钢钻孔时能起到良好的冷却效果,本试验我们选择了具有良好冷却和润滑作用的枪钻油。

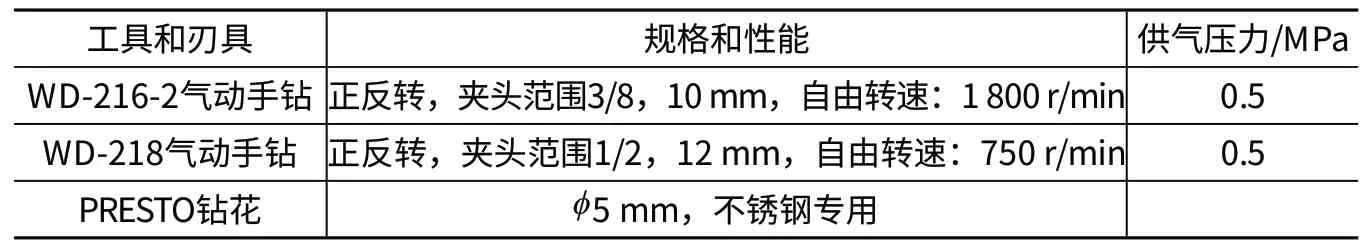

(1)气动钻孔工具试验:试验选择了两种规格的气动手钻,性能差异如表1所示。试验板料为3 mm厚的301奥氏体不锈钢板。

首先使用WD-216-2型气动手钻钻孔(见图1),切削液采用蘸取的方式操作。如图2所示,在表面钻出一个深度约1 mm的小凹坑后即无法再钻入;用风动铣刀铣去表层,再次试钻后发现仍只能钻进一点即无法钻入。检查时发现钻头刃口变钝且表面呈现黄色。

图1 WD-216-2型气动手钻

使用WD-218气动手钻,在第一个孔成功钻穿后,发现第二个孔即钻不进,此时钻削过程中切屑呈粉状,检查发现钻头刃口变钝且表面呈黄中带蓝。检查第一个孔,背面带有毛刺。

通过对比试验可以看到以下现象:①WD-216-2型气动手钻由于钻速高,在钻削时钻头温度迅速上升,导致钻头很快烧坏并变钝,同时钢板在高转速摩擦作用下产生了切削硬化现象。②WD-218气动风钻转速慢些,钢板未产生切削硬化现象,但在连续钻削进给的操作下使刃口磨损变钝;刃口变钝后使摩擦增大,又促使温度更快上升,导致钻头烧坏。

通过上述工艺试验,我们认为转速慢的钻孔工具更适合钻不锈钢,由于钻速低,可有效地避免加工硬化,降低温度上升速度。

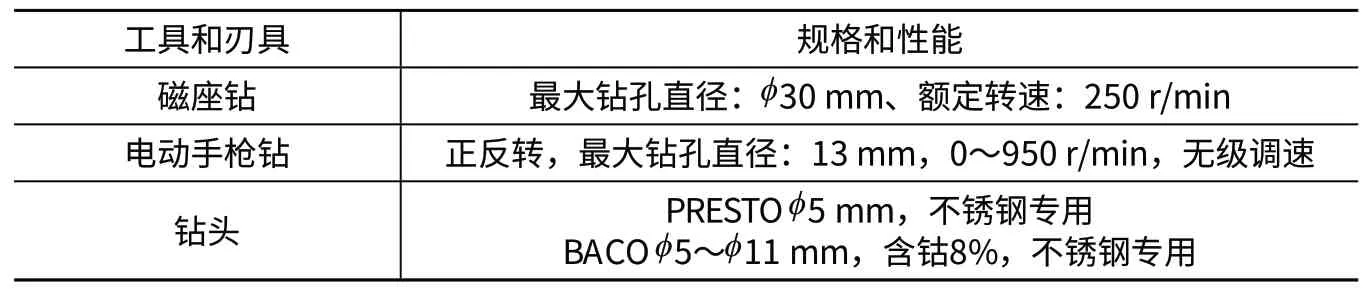

(2)电动钻孔工具试验:钻孔工具选择了磁座钻和有调速功能的电动手枪钻(见表2)。试验板料为厚度5 mm的301不锈钢板。

用磁座钻钻孔时,首先采用了连续进给方法,边钻边刷枪钻油,发现钻完一个孔后第二个孔就钻不进了,此时钻头刃口已经变钝但无烧损;如图3所示,钻削时产生的切屑成螺旋状。这说明磁座钻功率大,能很好地克服切削阻力,枪钻油冷却效果良好。随后我们采用了断续钻削的方式,即在钻削进给时每隔3~5 s停钻或退刀一次,保证良好的断屑和排屑,同时边钻边刷枪钻油,连续钻了3个孔后检查钻头发现刃口仍然良好。随后为了验证操作方法的可行性,安排人不断地验证,钻到第40个孔时钻头出现刃口变钝。

图2 钻出的凹坑

图3 手电钻钻削

表1 气动钻孔工具和刃具

表2 电动钻孔工具和刃具

手电钻为无级调速,有A挡~F挡可供选择,其中A挡最慢,F挡最快;参照磁座钻的经验,选择了B挡和C挡进行钻削;连续钻削时遇到了与磁座钻同样的问题,后采用断续钻削的方式取得了同样的效果。此时枪钻油冷却采用蘸取的方式操作。

通过两次工艺试验和对比,我们归纳出了以下经验:①电动钻具比风动钻具控制转速更灵活,切削力更大;低转速避免了加工硬化,减缓了切削温度上升速度。②钻孔时保持良好的冷却是必要的,此次使用的枪钻油达到了冷却和降低粘刀的要求。③断续钻削和退刀的操作使切屑折断和排屑更快,避免因粘刀使刃口磨损。④与连续钻削相比,降低转速和断续钻削的操作因为避免了钻刃折断和刃口磨损,使工作效率得到提高。

3.操作方案确定

通过工艺试验的反复验证和归纳分析,总结出了不锈钢板手工钻孔的操作方案:

(1)尽量选用操作方便的电钻,因为其在低转速下提供的切削力比风钻大得多,无级调速方便,操作者根据情况选择合适的转速,反转功能有利于卡钻时退刀,避免钻头折断。

(2)不锈钢板表面光滑,起钻时应首先打上样冲眼,其直径要大于钻头的切削横刃,在低转速下采用点动方式钻进,等主切削刃全部进入板料表面后,才可进行连续钻削。这样可防止小直径钻头在起钻时出现折断或钻偏。

(3)完成起钻后,在钻进的过程中,应采用断续钻削的方法,即钻削进给时每隔3~6 s停钻1 s或退刀一次。钻底孔时小直径钻头时间间隔应短,大直径钻头扩孔时间间隔可长些。

(4)钻削时进给力应适当,以钻削过程中产生的切屑成螺旋状或片状最佳。

(5)钻削过程中要不断用枪钻油对钻头刃口进行冷却,始终保持孔内呈湿润状态,避免温度过高烧坏钻头刃口,如果钻削时孔内冒出烟雾则说明温度已经很高了,要及时停下对孔和钻头刃口进行冷却。

(6)板料快钻穿时采用点动方式完成切削,进给力要小,这样做可有效防止卡钻和孔背面因为钢材塑性变形产生很难清除的毛刺。为方便观察,钻孔工具上最好安装钻孔深度测量杆。

(7)钻头刃口修磨后其顶角应保证在120°~140°之间,修磨横刃时要保证刃口在钻头处没有负前角,对于直径大于8 mm的钻头建议开分屑槽,这样有利于排屑,但加工出的分屑槽位置必须正确。

4.效益对比

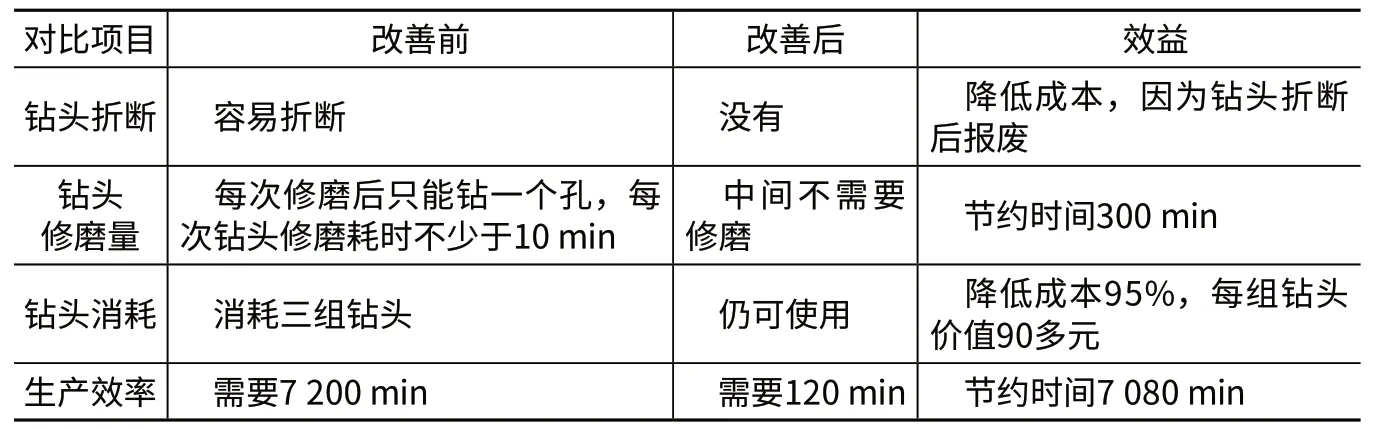

为确认此次试验所达到的改善效益,安排两组人员在4 mm板301奥氏体不锈钢板上钻30个φ11 mm的孔来进行对比试验。操作过程为:先用φ5 mm钻头钻削底孔,再用φ9 mm和φ11 mm钻头进行扩孔。通过试验对比取得如下效益(见表3)。

表3 效益对比试验结果

5.结语

工艺试验从工具、刃具、切削温度控制、转速选择和钻进方式五个方面入手,克服了不锈钢材料的特性给钻孔带来的不利影响。电动手枪钻在操作过程中灵活轻便,能够解决车体上各空间位置钻孔问题,磁座钻能够解决车体上空调安装座等大直径孔钻削的问题。试验全部采用了车间已有的工具和耗材,具有通用性,为项目的准备工作节约了采购经费;其成果在以后的生产中将产生更大的经济效益。

专家点评

本文根据不锈钢材料本身的理化特性,分析了造成不锈钢钻孔加工难的原因,从钻孔工具和钻头材料选择两个方面分析了解决该问题的措施,摸索了一套可行的不锈钢钻孔的操作方法,对AMAP项目不锈钢钻孔具有较好的指导意义。