不同钻尖角下不锈钢钻削性能研究

尤凤青,吴燕,崔西亮,王永国

(1.上海大众动力总成有限公司,上海 201807;2.上海大学 机电工程与自动化学院,上海 200072)

0 引言

通常把含铬量大于12%或含镍量大于8%的合金钢称为不锈钢[1]。不锈钢材料在航空、航天、石油、汽车、化工、建筑等领域有着十分广泛的应用,但是由于其属于难加工材料,出现切削塑性大,易产生加工硬化,加工效率低下等现象,这一直是存在不锈钢材料加工中的问题。由于添加了Cr、Mo、Ni、Ti 等元素,使得不锈钢材料具有良好的焊接、抗冲击、耐高温、耐化学品腐蚀和大气腐蚀的性能。生产实践中,钻削是很常见的不锈钢加工方法[2]。但由于钻头在不锈钢材质的孔加工中不容易断屑,使其耐用度低,生产效率低[3],因此钻削过程中合理选用切削用量,降低钻头的磨损程度,对断屑和排屑进行研究具有十分重要的意义。目前,关于钻头的研究主要集中于钻削过程控制、钻头制造工艺、钻削磨损机理等方面[4-5],而对于钻头几何结构参数(钻尖角)与钻削性能关系的研究则比较少。目前在钻尖角研究方面比较有代表性成果的是A.Sofronas[6]提出的基于调整和优化钻尖角、进给速度、螺旋角、塑性剪切强度及钻头直径,从而控制出口毛刺形态尺寸的模型。

钻尖角是钻头两主切削刃在中剖面上投影的夹角,钻尖角的大小直接关系到钻头主刃偏角的大小。因此,主切削刃的长度、单位刃长的切削负荷、切削层中切削宽度与切削厚度的比例、切削力中轴向力与切向力(转矩)的比例、主切削刃前角的大小、切屑形成与排屑的情况以及外缘转点的散热条件等都受到钻尖角的影响。在钻头的设计和使用中,钻尖角是一个十分重要而且变化范围很大的角度。通常情况下,一般选用钻尖角118°,但在实际加工中,需要根据工件材料、排屑形状以及工件的几何形状来正确选择[7]。当钻削高强度钢或高合金钢时,钻头会在孔中卡住并与孔壁产生摩擦而导致热量增高。通过增大钻尖角(本文选用120°,140°,160°)可以减少孔壁与钻头的摩擦。

本文在基于钻削实验的基础上,选用3 种不同钻尖角的钻头(120°,140°,160°)钻削高强度不锈钢。主要研究在不锈钢钻削过程中不同钻尖角下切屑形貌的变化趋势,进行不同进给、切削速度和钻尖角下轴向力和钻削转矩的对比分析。

1 实验条件及内容

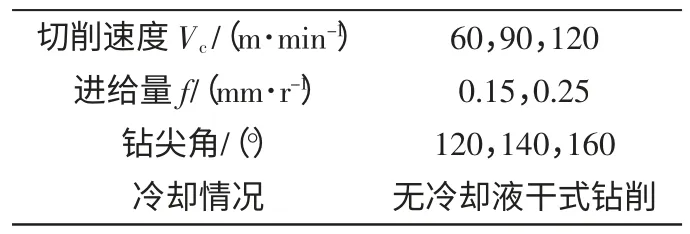

钻削实验在GROB GM4057/01 数控机床上进行,选择钻尖角为120°、140°、160°的硬质合金钻头各一支,见图1。工件材料选用高强度不锈钢0Cr18Ni11Ti,该不锈钢的相对加工性为kv=0.05~3.0,由此可知它是一种难加工材料。0Cr18Ni11Ti 的化学成分见表1[8],实验条件见表2。

图1 不同钻尖角的钻头图片

2 实验结果与分析

2.1 不同钻尖角下的切屑形貌分析

不锈钢材料的塑性大、韧性高,切屑不易折断,常缠绕在钻头上,排屑、断屑是不锈钢钻削的主要问题之一。图2~图4 所示为硬质合金钻头钻尖角从120°~140°、再到160°时,钻削过程中切屑的变形过程。从图中可以看出,随着钻尖角的增大,出口毛刺明显减轻,加工残余变少,钻削质量得到很大改善。当钻尖角较小时,钻头的定心性能较好,但是排屑性能差,切屑不可避免地发生阻塞,而当钻尖角增大到160°时,切屑立刻沿螺旋沟滑移并迅速排出孔外。这主要是因为钻尖角小时,切屑薄且宽,不易折断,这些切屑丝在高速旋转的钻头作用下,极易形成缠丝,切屑不容易排出。随着钻尖角的增大,切屑的厚度和宽度随之增大,从而使断屑更加容易。随着图2 到图4 钻尖角的不断增大,飞出的切屑完整性高,变得更加光滑,这也与现场的实际加工情况相吻合。综上所述,增大钻头钻尖角,可以抑制被加工孔的出口部位毛刺,切屑更加平整光滑,完整性增高,并且加工质量得到很大的改善。

表1 不锈钢(0Cr18Ni11Ti)的化学成分质量分数 /%

表2 实验条件

图2 钻头钻尖角120°时切屑变形过程

图3 钻头钻尖角140°时切屑变形过程

图4 钻头钻尖角160°时切屑变形过程

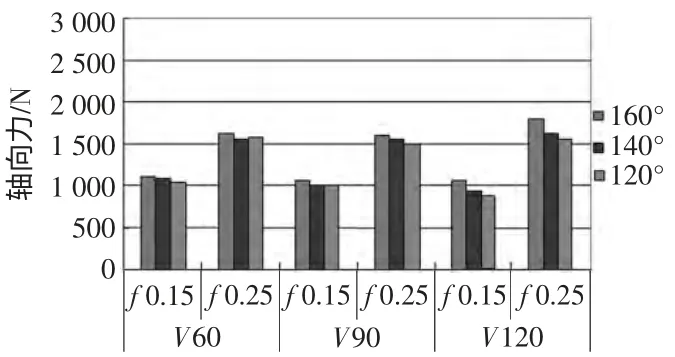

2.2 钻削过程中轴向力和转矩分析

由金属切削理论可知,钻尖角增大,进给抗力的轴向分力越大,径向分力越小。图5、图6 分别为进给抗力(轴向力和钻削转矩)与切削速度、进给、刀尖角的关系图。从图中可以看出,在相同的切削条件下,随着钻尖角的增大,钻削轴向力增大,而钻削转矩相应地减小。这是因为随着钻尖角的增大,切削刃变短,钻头承受的转矩变大。小的钻尖角,其排屑空间变小,切屑的排出性能低下,切屑容易发生堵塞,从而导致轴向力增大。钻削过程中,随着钻尖角的增大,切削厚度增大,切削过程中的带状切屑有向节状切屑过渡的趋势,有利于减少缠卷现象。而切屑沿着钻头的中心方向排出,切屑的流向与切削刃呈90°,切屑的流向速度Vc在钻头中心线方向的分速度Vn=Vcsinη,随着半顶角(钻尖角的1/2)η 的增大,Vn增大。当2η=120°时,分速度Vn小,切屑相对来说容易堵塞;当2η=140°时,Vn更大,切屑更容易沿着螺旋槽方向滑移,并迅速排出孔外。钻尖角小,轴向抗力变小,径向抗力变大,不利于钻相贯孔,不利于在斜面钻孔。综上,钻尖角增大,钻削轴向力增大,钻削转矩减小,加工残余量变少,所以选择160°钻尖角。

从图5 可以看出,在相同的切削速度和钻尖角下,随着进给量从0.15 mm/r 增大到0.25mm/r 时,钻削过程的轴向力会增大;在相同的进给和钻尖角下,随着切削速度从60 m/min 增大到90 m/min 再到120 m/min,轴向力有减小的趋势。从图6看出,在相同的切削速度和钻尖角下,随着进给量从0.15 mm/r 增大到0.25 mm/r 时,钻削转矩增大;在相同的进给和钻尖角下,随着切削速度从60 m/min 增大到90 m/min再到120 m/min,钻削转矩有增大的趋势。尽管钻削转矩随着切削速度的增大而提高,但是轴向力随着切削速度增大而减小,所以,提高切削速度、降低进给将会达到最好的切削效果。综上分析,在切削速度为120 m/min,进给量为0.15 mm/r,刀尖角为160°时,钻削过程达到最佳的状态。

图5 轴向力与切削速度、进给、钻尖角的关系图

图6 钻削扭矩与切削速度、进给、钻尖角的关系图

3 结语

通过对不同钻尖角下不锈钢(0Cr18Ni11Ti)钻削性能研究,可得出以下结论:

1)增大钻头钻尖角,飞出切屑完整性高,同时可以抑制被加工孔的出口部位毛刺,切屑更加的平整光滑,加工质量得到很大的改善。

2)在相同的切削条件下,随着钻尖角的增大,钻削轴向力增大,钻削转矩减小,加工残余量变少。

3)提高周速度,降低进给将会达到最好的切削效果。在切削速度为120 m/min,进给量为0.15 mm/r,钻尖角为160°时,钻削质量达到最佳的状态。

[1]闫鹏飞.不锈钢钻削加工有限元仿真及实验研究[D].沈阳:东北大学,2010.

[2]周雪峰,方峰,蒋建清.基于数理统计的麻花钻几何参数优化研究[J].工具技术,2008,42(1):29-31.

[3]张占阳,张伟,何永清.不锈钢钻削中提高钻尖断屑性能的实验研究[J].工具技术,2006,40(6):11-3.

[4]Chebbi A H,Affi Z,Romdhane L.Prediction of the pose errors produced by joints clearance for a 3-UPU parallel robot[J].Mechanism and Machine Theory,2009,44(9):1768-1783.

[5]Wang Yongbo,Pessi P,Wu Huapeng,et al.Accuracy analysis of hybrid parallel robot for the assembly of ITER[J].Fusion Engineering and Design,2009,84(7):1964-1968.

[6]Sofronas A S.The formation and control of drilling burrs[J].Dissertation Abstracts International,1980,40(12):41-42.

[7]张朋.麻花钻头几何角度的选用及对切削的影响[J].机械工程师,2007(12):147-147.

[8]韦伟,任家隆.不锈钢(0Cr18Ni11Ti)切削力和切削温度的有限元分析[J].工具技术,2009,43(2):67-70.