山特维克可乐满CoroMill 176高效齿轮滚削加工解决方案

山特维克可乐满公司供稿

在一个项目确立前期,有许多环节需要评估,其中对于完成年产能的设备数量估算则是投资成本最大的一块,而如何去计算设备所需数量是整个项目成败的关键;随着订单的增加,原有的产能变为瓶颈,投资新设备是大多数厂家的选择,但新设备的交期、设备的昂贵投资也是一个极大的阻碍。其实通过提高设备利用率,可以轻松解决上述问题。

原有滚齿加工技术经过几十年的发展已经到达了顶峰,即使是使用了涂层技术或粉末冶金技术,其发展仍滞后于其他可转位刀具,例如面铣、高速钻等,更不用说是对付难加工材料。大多数滚刀还需要切削液或油,所带来的后续处理成本也会越来越高。

可转位滚刀的切削原理与普通高速钢滚刀完全相同,就是把高速钢的每个切削齿改成可更换的刀片,这样就无需修磨、重涂。可转位滚刀利用刀片加涂层技术,可以大幅提升加工线速度,在滚削加工中线速度的提高与加工效率成正比,直接缩短了单件的加工时间。

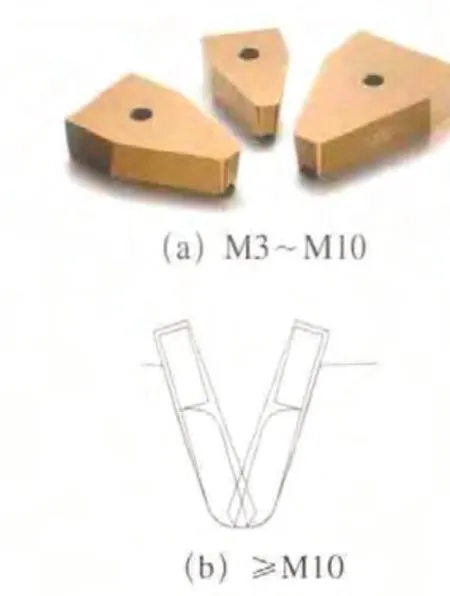

对于不同的模数,其法向齿槽的大小也相差甚远。我们通过对可转位刀片的成本分析得知,模数10正是一个性价比的分界点,即模数3~10。我们选择整片刀片形成滚刀齿型,对于10模及以上则采用左右两刀片接成滚刀齿型(见图1)。

齿轮检测有多项指标,其精度也受众多因素的影响。保证滚刀自身的制造、安装精度对加工出高精度齿轮至关重要。整体滚刀由于是一次安装刃磨成形,各项指标相对容易达到,而可转位滚刀则要分别考虑刀体精度、刀片精度及装配精度,刀片之间还要有良好的互换性。实现这些需要建立在现代加工技术上。

对于模数10及以下滚刀采用整体刀体,在数控机床上一次加工成形。加工、检测及使用时也采用同一检测环,精度可控制在0.01 mm以内。刀片定位没有采用传统的螺钉,而是通过iLock技术的刀片底面的V形导轨及刀片后面来实现定位,并通过楔块来夹紧(见图2)。

这种结构也可以实现刀片的快速更换,只需扭转楔块螺钉2圈即可实现刀片拆卸和安装。刀片全周精磨,重新安装后的误差可控制在0.01 mm以内。

由于Coromill 176刀片的两侧都是切削刃,相比于传统可转位滚刀采用的左右搭接刀片来形成一个齿槽的方式,多了一倍的有效齿,这使得CoroMill 176可以采用更高的工作台进给。同时也可以获得更优的齿廓渐开线型(见图3)。

下面我们用客户的实际案例来分析一下单件齿轮的加工成本。通常来讲大部分成本是由单件材料成本+单件加工的刀具成本+单件加工的机床成本等构成,而材料成本相对是固定的,所以我们只比较后两种成本。

客户采用双头滚刀加工模数6齿轮的生产节拍为30 min一件。客户采用单头可转位滚刀的生产节拍为10 min一件。

图1

图2

图3 左侧相对右侧为一倍有效齿数

那么我们通过附表可以计算出年成本的构成。虽然单件加工的刀具成本增加很多,但单件加工机床成本降得更多。综合起来单件成本降低了17%,这还没有考虑切削液所带来的节约。通过对单台机床的效率提升,提高其产能。在项目投资初期就可以减少机床的投资数量,在滚齿生产成为瓶颈时,也无需等待新机床的到位。

两种滚齿加工的成本分析表