让“勤快的中国机器人”走进千门万厂——访广州数控设备有限公司智能制造工程中心主任助理宋健

《金属加工》记者 卢燕明 涂丹华

智能制造工程中心主任助理宋健(左)与本刊记者

随着工业化进程的推进,制造业加速转型升级,工业自动化、智能制造已成为未来制造的大势所趋,发展工业机器人自然而然地成为业界人士无可争辩的共识。然而,如何把握这个趋势,跟上时代发展的步伐;如何引领机器人产业和用户行业走好协同发展之路?带着这个问题,《金属加工》记者采访了广州数控设备有限公司(中文简称“广州数控”、英文简称“GSK”)智能制造工程中心主任助理宋健。

GSK工业机器人的市场定位:勤快的中国机器人

“机器人的应用就跟开车一样,我们通常在市区是开不了跑车的。所以,提供完全满足用户实际需求、又有价格优势的产品,才是最适用、最普及的。”宋健告诉记者,“GSK工业机器人的市场定位是:勤快的中国机器人。我们的出发点就是让工业机器人走下神坛,走进千门万厂,把耗费体力、动作简单重复、环境污染、危险作业等类似工种的劳动力解放出来,承担力所能及的社会责任。”

“国外品牌的机器人进入中国市场已有时日,主要面向资金技术密集型企业,总量一直不太大。”宋健分析指出,国外品牌机器人不具备国产机器人的成本、售后服务优势,普及面远远不够,无法满足全面转型升级的中国制造业对工业机器人的需求。而本土厂商在掌握了一定核心技术的基础上,依靠产品的优良性能及技术支持、维护维修的低成本和快速响应性,势必能在激烈的市场竞争中争夺一席之地,经过一段时间的发展后甚至可能超过国外机器人。

在售后服务、销售网络及性价比等方面有得天独厚的本土优势

GSK成立于1991年,目前年产销数控系统超十万套,自2000年起数控系统产销量连续14年居国内首位,居世界前三,国内市场占有率超过1/3,国产市场占有率超过一半。公司借助20多年的数控技术积累、15年的伺服驱动技术积累、10年的伺服电机技术积累,目前已形成自主研发的数控系统成套、工业机器人、全电动注塑机等三大类主营产品。自2006年开始研发以来,“机器人”一直是GSK企业战略部署的重点。GSK工业机器人能够实现准确、精密、快速、高效地上下料、搬运、焊接、码垛及喷涂等功能,可以广泛应用于机床加工上下料、搬运、弧焊、涂胶、切割、科研及教学等领域,实现多种生产工艺自动化。

凭借20多年来在数控技术领域的经验积累和领导团队对行业发展的准确判断,GSK通过自主研发,目前已拥有诸如机器人控制器、伺服电动机、驱动和减速器等核心功能部件的自主知识产权,从而大大降低了客户使用工业机器人的成本,有效保障了客户的投资回报率。

售后服务有保障:其一,服务队伍庞大。GSK在全国拥有41个办事处,服务范围覆盖全国(除西藏、新疆外);国外拥有19个办事处。其二,响应时间迅速。分布在全国各地的办事处提供一站式全程售后服务,24小时到位率99%。宋健归纳道:“在售后服务、销售网络及性价比等方面我们有自身得天独厚的本土优势。”

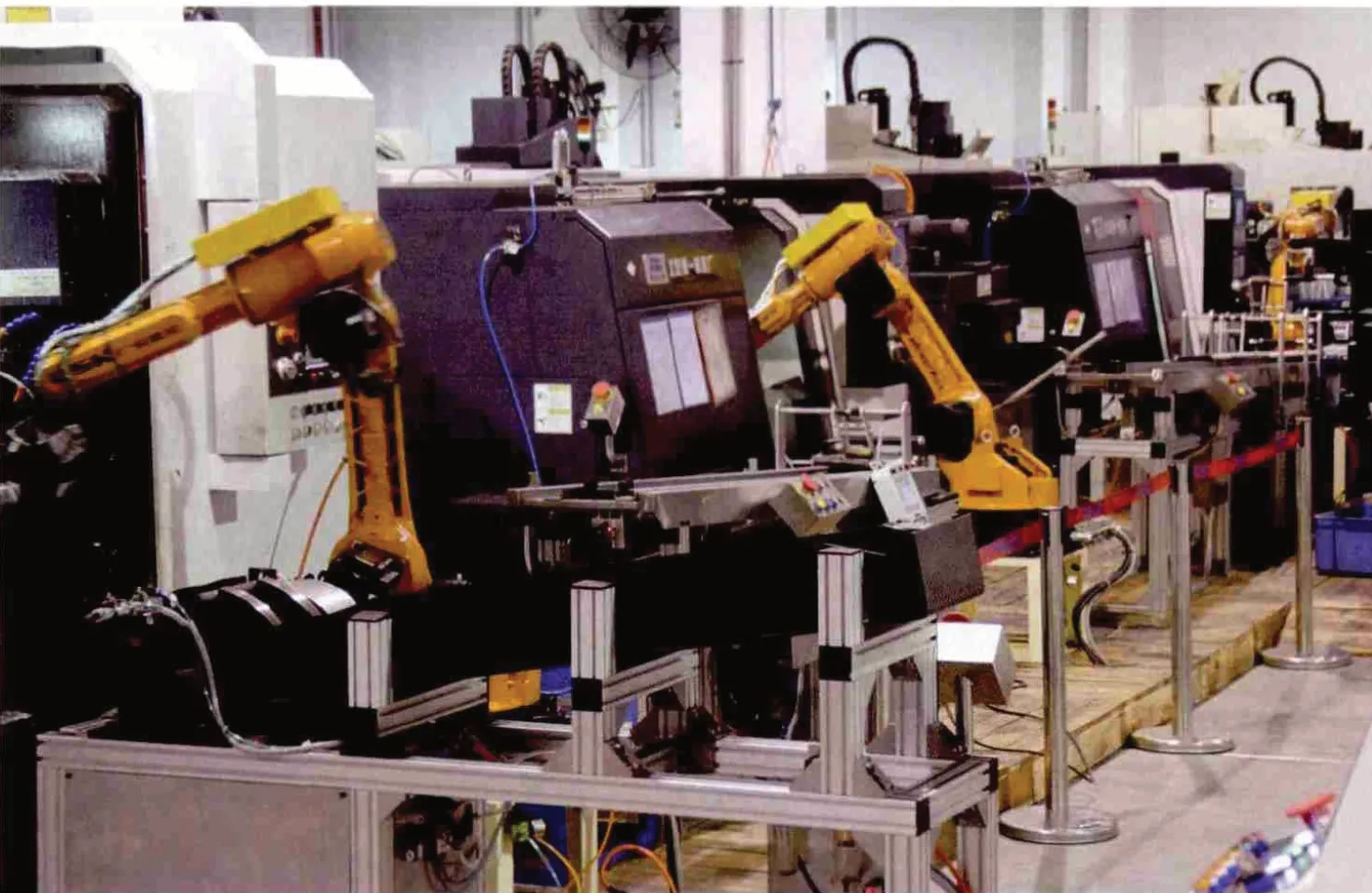

机器人生产线

拓展各行各业对工业机器人的需求

为了把握各行各业的用户对机器人的需求,GSK在中国机器人产业联盟的大力支持和协调下,借助地方政府、行业协会和有影响力的企业,正在广泛地接触各行业企业,进行用户需求调研,从机械加工到焊接、打磨抛光、码垛、喷涂应用,从佛山、深圳、上海、杭州到洛阳等地,从高层考察决策到中层的现场切磋,GSK一直在挖掘市场需求。除了国内市场,GSK也在不断开拓国外市场,目前已有机器人销往马来西亚、印尼、越南、土耳其、中国香港等国家和地区。“我们就是要把市场对工业机器人的需求面拓展开来,无论是高要求、中档要求,甚至是低端要求的项目,GSK都要有能力承接。”宋健表示,“GSK的目标是让工业机器人走进制造业的各个角落,真正实现社会的自动化生产,而不仅仅局限在某些行业、某些企业。”

宋健坦言,要真正实现这个目标还有一段路要走。目前来讲,GSK从内到外,从研发、生产到销售,包括渠道建设和市场宣传,还有许多工作要做。从内部分工来讲,将工程设计和质量检查分兵把口,一方面要夯实质量基础,把产品质量的档次提升,在可靠性、稳定性和寿命方面直追国外品牌;另一方面要加强研发力量,有针对性地突破机床加工上下料、焊接、打磨、喷涂、搬运等这些市场需求旺盛的机器人。