冷轧全氢罩式炉退火工艺优化实践

朱大军

(攀枝花钢钒有限公司冷轧厂罩平作业区,四川 攀枝花617000)

1 引言

采用全氢罩式炉退火可以获得所需要的组织结构与性能的冷轧板,清除钢板表面的积碳,改善钢板表面质量。目前冷轧厂全氢罩式炉执行的工艺曲线是通过退火实验及经验制定。随着设备升级改造、原料条件的变化及用户使用要求的提升、市场竞争的加剧,现执行的工艺曲线已经不能完全适应生产、质量、成本的要求。存在退火钢卷性能波动大,退火时间长,炉台小时产量低,能源介质消耗高,出炉温度不准确等情况。通过建立与生产现场条件相匹配的仿真平台,对全氢罩式炉工艺进行优化,可实现全氢罩式炉工艺的精确控制,提升冷轧产品的竞争力。

2 全氢罩式退火过程

2.1 全氢罩式炉工艺过程简介

全氢罩式炉工艺过程主要由装炉、密封测试、氮气吹扫、加热、冷却、出炉等过程组成。根据全氢罩式炉内的传热情况,整个退火过程可分为加热、保温和冷却过程。加热过程从对烧咀点火开始,到保护气体温度达到规定的工艺温度结束。保温过程从加热过程结束开始,在规定的工艺温度下对钢卷进行保温,直到同时满足以下两个条件时结束:①保温达到工艺所需的时间;②钢卷冷、热点温差满足要求。冷却过程由带加热罩缓冷、辐射冷却(空冷)、风冷和喷淋冷却四个子过程组成。当钢卷冷却到所需的出炉温度时,完成整个退火过程。不同的钢种有不同的退火工艺曲线。

在全氢罩式退火炉实际操作过程中,首先根据钢种在退火曲线表中选择退火曲线,再根据板宽、卷重等指标得出退火时间。一般为加热、保温和冷却时间等。

3 建立全氢罩式炉数字化仿真平台

3.1 全氢罩式炉退火传热过程

全氢罩式炉退火过程中,加热和冷却阶段的主要传热形式如图1[1]所示。

图1 全氢罩式炉退火过程传热示意图

加热过程中的传热:加热空间燃烧产生的高温气体与加热罩、内罩的对流、辐射传热;加热罩、内罩间的辐射传热;加热罩本身导热及其表面散热。

冷却过程的传热:流动空气与冷却罩、内罩的对流换热;冷却罩、内罩间的辐射换热;内罩与喷淋冷却水的换热;冷却罩外表面散热。

在加热和冷却阶段都存在的换热形式:炉内气体与钢卷、内罩的对流换热;内罩与钢卷的辐射换热;炉内气体与对流板的对流换热;对流板内部导热;钢卷内部传热;钢卷上下表面与对流板的辐射换热。

3.2 全氢罩式炉温度场耦合体系

通过全氢罩式炉退火过程传热的分析,说明全氢罩式炉退火过程是一个多因素耦合的传热过程。如图2所示的全氢罩式炉温度场耦合体系。

根据图2全氢罩式炉温度场耦合体系逻辑图,可知全氢罩式炉工作过程中的几个温度场分别是:钢卷的温度场、保护气体温度场和流场、内罩温度场、炉膛空间(加热空间)温度场和流场、冷却介质流场和温度场、加热罩温度场和冷却罩温度场,其中钢卷温度场是全氢炉退火过程的核心[2]。因此,分别建立全氢罩式炉工作过程中加热罩温度计算模型、炉气的温度计算模型、内罩内保护气体温度计算模型、内罩温度计算模型、钢卷温度计算模型,作为设计全氢罩式炉退火过程钢卷温度场离线预测程序的基础。然后利用基于.net平台的C#语言和.xml文件编制完成全氢罩式炉数字化仿真平台。

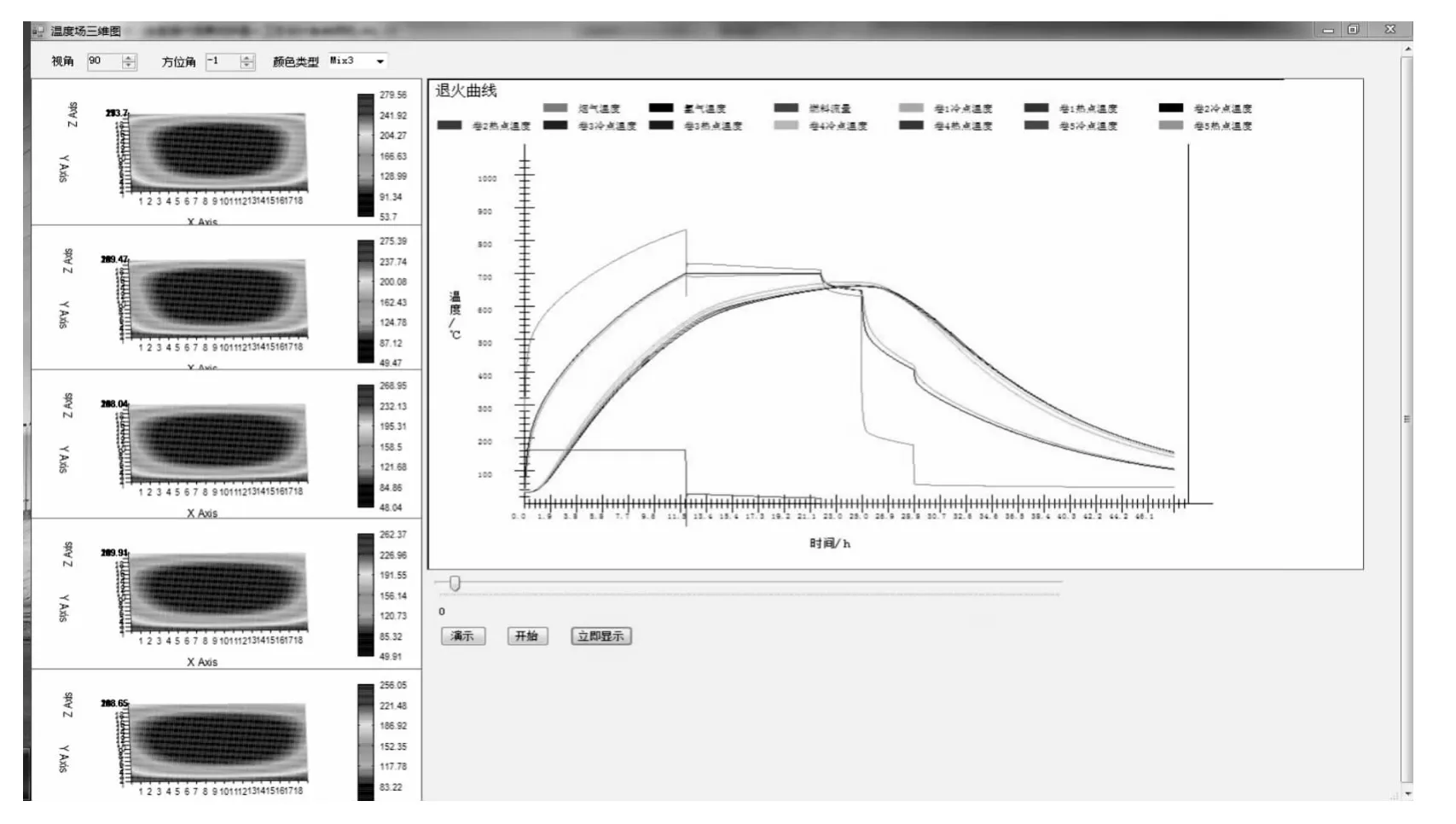

全氢罩式炉数字化仿真平台可根据已知的各个退火工艺阶段的时长,计算获得钢卷温度场在整个退火过程中的变化。或根据钢卷退火工艺要求的温度,计算得到各个阶段钢卷所需的退火工艺时间。程序计算结束后,可显示计算出的温度场结果图形,如图3所示。

图2 全氢罩式炉温度场耦合体系逻辑图

图3 计算温度场结果显示

3.3 实测全氢罩式炉钢卷温度

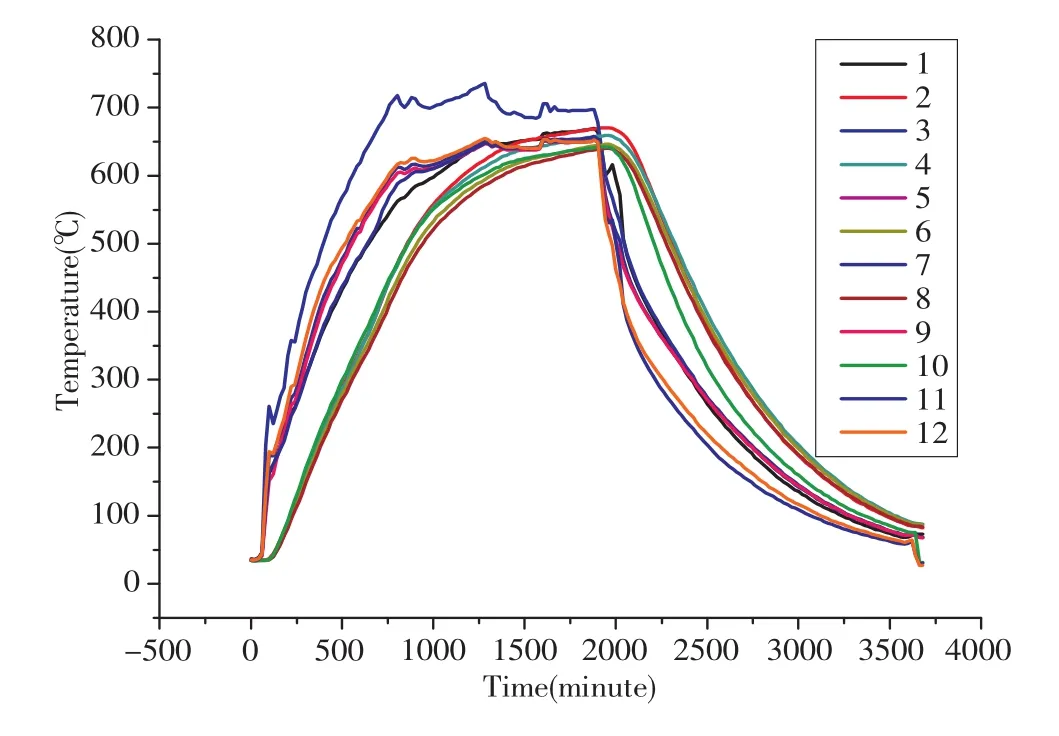

根据全氢罩式炉炉内流场及温度场的分析,通常带钢热点在一个钢卷的上边缘,冷点在一个钢卷的板宽方向的二分之一处,卷取高度(从内径向外)三分之一处[3]。根据这个温度分布规律,我们将测试热电偶,按图4进行了布置。

图4 测试热电偶布置图

为了把热电偶放到理论的热点与冷点,在带钢卷取的过程中,在放热电偶的钢卷层之间预先卷入与热电偶直径相当的插片,形成一定的间隙便于插入热电偶。以DQ级钢为例,选取5个同规格钢卷组垛装炉进行测试,测试结果见图5。

图5 DQ级钢测量温度曲线

3.4 数字化仿真平台优化

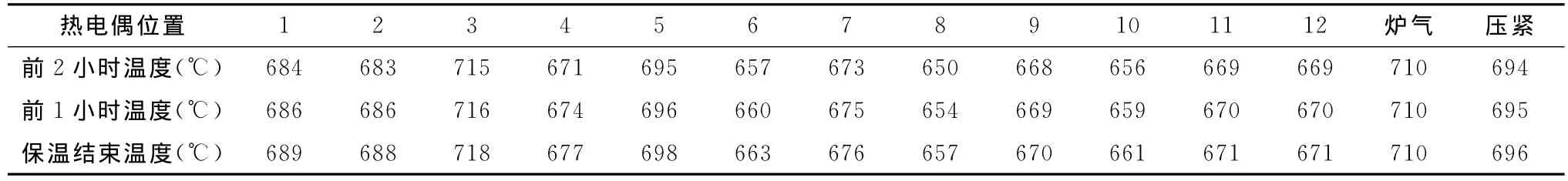

为了使仿真平台程序模拟计算钢卷温度更加准确,将多炉退火实测的时间作为程序计算的初始条件,计算出炉内钢卷卷芯及边部温度。将计算出的温度与各炉插片实测温度进行对比,通过对数值模型中一些重要参数进行调整和修正,使仿真平台程序数值计算结果与插片实测结果尽量一致。然后再用另外炉台的插片实测数据检验仿真平台程序计算的准确性。以下是10#炉(DQ料)插片实测对比情况,具体参数见表1、表2、表3。

表1 升温阶段结束时钢卷中温度仿真结果与实测结果对比(℃)

表2 保温阶段结束时钢卷中温度仿真结果与实测结果对比(℃)

表3 冷却阶段结束时钢卷中温度仿真结果与实测结果对比(℃)

根据对比可知,此仿真平台所计算得到的钢卷各处温度与插片实测温度相差不超过10℃,误差在4%以内,精确度好于很多未经过现场插片修正的仿真软件,完全可用于优化生产现场实际工艺。

4 退火工艺的优化

用仿真平台程序模拟计算一炉DQ级钢(炉台、钢卷参数略)的数据,截取保温结束前2h、压紧电偶到140℃前2h、钢卷最冷点(4)到150℃前2h的数据如表4、表5、表6。

表4 DQ级钢保温结束前2h的记录数据

表5 DQ级钢在后期喷淋冷却过程中,压紧电偶到140℃前2h的记录数据

表6 DQ级钢在后期喷淋冷却过程中,钢卷最冷点(4)到150℃前2h的记录数据

4.1 加热制度的优化

4.1.1 加热速度优化

因带钢从400℃加热到保温温度723℃以下期间,正是再结晶形成阶段,带钢的性能和表面质量都有相当大的影响,因而在这个温度区间加热速度必须予以控制[5]。通过仿真平台测试发现,冷轧全氢罩式炉易粘结的钢种加热较快,达60℃/h以上。用仿真平台对加热速度进行优化后,根据钢种规定升温速度为20℃/h~50℃/h(具体加热工艺略),新工艺执行后降低了粘结缺陷。

4.1.2 保温时间优化

很多冷轧薄板生产厂和研究单位对炉内温度的分布与控制电偶(CT)和炉台压紧电偶(BT)温度的关系进行了研究,得出了不同冲压级别冷轧板退火工艺所允许的CT和BT温差(△T)的要求[4],见表7。

通过DQ级钢保温结束前2h的记录数据(表4),我们看到在后期的保温过程中,炉内压紧温度上升很慢,到离保温结束2h的时间段里几乎没有什么变化,而带钢边部的温度都趋于炉气温度,炉气温度与压紧温度的温差已经小于40℃,由此判定钢卷加热保温可以结束。因此,根据仿真计算在罩式退火炉退火过程中各点的温度数据,说明原有的退火曲线有优化的余地,于是在生产过程中进行了退火曲线的优化:将原来保温阶段时间缩短2h。优化前后性能对比如表8。

表7 不同钢种对△T的要求

表8 DQ钢种优化前后性能对比

从表8可以看出,保温时间减少2h的工艺制度,完全能满足产品的性能要求。实行新工艺后提高了炉台小时产量。

4.2 冷却制度的优化

全氢罩式炉退火过程中,在降温阶段,钢卷外圈与中部温差加大,钢卷的外层因冷缩与尚未降温的内层形成抱紧状态,因带钢经再结晶后屈服极限大幅降低,在卷芯温度由峰值降至600℃过程中,带钢层间在压应力作用下产生塑性变形,使层间紧密接触面积显著增大[6]。钢卷中部处于高温高压下,极易产生粘结。因此对不同规格的带钢,应采用不同的带罩冷却时间,减缓高温冷却速度,避免高温冷却时产生较大的压应力,以减少粘结缺陷。

通过仿真平台程序模拟计算,在保温结束后,用加热罩缓慢冷却,此时冷空气通过烧咀吹到炉内,能维持确定的缓慢冷却速度。针对易粘结的钢种或规格,采用带加热罩缓冷2h-6h,在实际退火过程中,钢卷粘结缺陷得以有效控制。

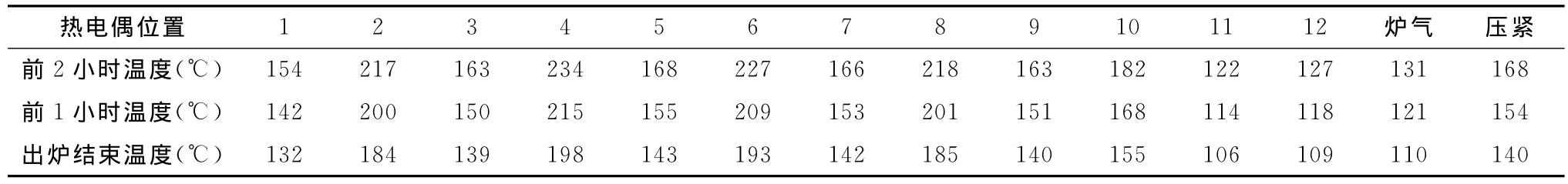

4.3 出炉温度优化

出炉温度的确定:以带钢出炉后与空气接触不发生氧化为依据,带钢的氧化温度为160℃[7]。考虑到钢卷内外温差、炉台利用率和确保表面质量,出炉温度应当以≤150℃为宜。通过表5、表6数据我们可以看到,现行冷却制度中的出炉温度(压紧140℃)过高,压紧温度140℃时,炉内第二卷温度的冷点温度为198℃。只有在压紧电偶达到110℃的时候,第2卷带钢的冷点温度为150℃,已经达到出炉时不被氧化的温度点150℃,而处于带钢边部的温度都在100℃左右,可以得出在压紧电偶达到110℃的时候,带钢冷却可以结束。所以要考虑确保表面质量,出炉温度修正为压紧110℃较为合理。实行新的出炉温度后减少了氧化色缺陷。

5 结论

利用仿真平台软件对现行全氢罩式炉退火工艺的加热制度、冷却制度、出炉温度进行优化后:

(1)提高了全氢罩式炉的炉台小时产量,月增产1 500t以上;

(2)降低了全氢罩式炉的能耗,电耗降低1.09%,煤气消耗降低2.10%;

(3)减少了罩式炉机组粘结、氧化色缺陷的产生,产品一组品率提高了15.50%。

[1]林林,等.全氢罩式退火炉退火热过程的研究(I)[J].北京科技大学学报,2003,(2).

[2]高伟.全氢罩式炉退火过程钢卷温度场和应力场的耦合研究 [D].华中科技大学,2008.

[3]赵爱伟.减少冷轧卷粘结缺陷的实践[J].新疆钢铁,2011(2).

[4]陈云译.全氢罩式炉退火工艺的最佳控制[J].国外钢铁钒钛,1996.

[5]张景进.板带冷轧生产[M].北京:冶金工业出版社.2006.

[6]王晓宇,等.冷轧带钢退火粘结缺陷的研究[J].鞍钢技术,2001(6).

[7]王建平,等.实测全氢罩式炉料温优化退火曲线[J].应用能源技术,2010(2).