水泥脱硝综合评估分析——以四川省某水泥企业为例

邱 凌,王丽娟,赵 磊,唐小军,王思扬

(四川省环境保护科学研究院,成都 610041)

2011年四川省水泥窑合计357台,NOX排放量达到12.04万吨,占工业NOX排放量的25.9%。其中新型干法生产线104条,熟料产量占全省熟料产量的 70.5%,NOX排放量占全部水泥窑的89.0%.水泥行业NOX的排放量已是居火力发电、汽车尾气排放之后的第3排放大户。《国家环境保护“十二五”规划》中已把NOX降低10%作为“十二五”目标值,并明确提出“新型干法水泥窑要进行低氮燃烧技术改造,新建水泥生产线要安装不低于60%的脱硝设施”。目前我国水泥行业尚未开展有效的NOX排放控制工作,NOX减排形势非常严峻,水泥工业脱硝工作势在必行。

随着国家将NOX的削减正式提上日程,许多企业都在积极的探索减排NOX的有效措施。本文以分别采用低氮燃烧技术、SNCR烟气脱硝工程的两条新型干法水泥生产线为例,综合评估其脱硝效果及经济技术可行性以期为我省全面开展窑炉的低氮燃烧技术和烟气脱硝工程建设奠定基础,尽快推动水泥行业NOX控制技术的规模化和产业化,为NOX的大幅度削减提供技术和政策支撑。

1 低氮燃烧技术脱硝综合评估

通过分析生产能力为5500t/d的新型干法窑采用低氮燃烧技术特点,综合评估其脱硝效果。

1.1 低氮燃烧技术

1.1.1 分解炉的分级燃烧

在分解炉采用分级燃烧技术是降低水泥工业NOX排放的有效并且必要的技术措施[1,2]。该线主要是风分级,将30%~40%的三次风接入分解炉中部,使底部喂入的燃料处于还原不完全燃烧状态,主燃烧区域的过量空气系数较低,形成还原区,在抑制燃料型NOX生成的基础上,可将窑尾烟气中大量的热力型NOX还原为N2。

1.1.2 使用 “低氮燃烧器”

生产线现更换为企业自行研发的高推力煤管,它是一种水泥窑用降低NOX排放的四通道煤粉燃烧器,并不是完全意义上的低氮燃烧器。NOX的生成量随温度增高而增加,在燃烧过程中,氧含量愈高,产生的NOX也愈高。通过降低火焰的峰值温度和促使燃烧在局部还原气氛内进行,可实现降低NOX排放。主要的特点是节能 (通过大幅度减少一次风量)和减少环境污染 (通过降低NOX排放量)。

1.1.3 控制原料配比和燃煤质量

为保证分解炉分级燃烧以及低氮燃烧器降低NOX的效果,控制原料配比和燃煤质量也是十分重要的。控制原料配比是指加入矿化剂,提高生料易烧性可以降低烧成温度,减少热力NOX的形成。对燃料煤质量的控制。控制劣质煤 (高硫、高灰分,低热值煤)的使用比例在34%~40%范围内。

总的来说,采用低氮燃烧技术具有工艺操作影响小、工程投资和运行成本相对低廉以及综合脱硝效果较好的优点。但是对于老厂,燃烧器的改良后对煤质要求高,控制、供风系统的配套投入等间接成本也要相应增加;分解炉的分级燃烧改造受到分解炉自身条件以及改造空间等因素的制约有难度,而且为了满足水泥熟料锻烧的要求,必须保证高的锻烧温度与强度,操作难度增大,因此对于老厂,低氮燃烧技术降低NOx的程度有限。

1.2 脱硝综合评估分析

1.2.1 一次风量

我们所说的一次风与国外和国内有些人所说的不同,他们把净风叫“一次风” (primary air)[3],我们在这里所定义的一次风是包括煤风在内的所有从喷煤管喷出入窑的常温风,与由冷却机入窑的高温二次风和由冷却机或窑头罩抽取到窑尾的中温三次风相对应[4]。一次风量降低,势必多用高温二次风,才能满足煤粉完全燃烧所需的氧气量。国内外的理论分析和生产统计均表明;一次风每降低1% ,熟料单位热耗便可降低(2~3)×4.18kJ/kg熟料[5]。

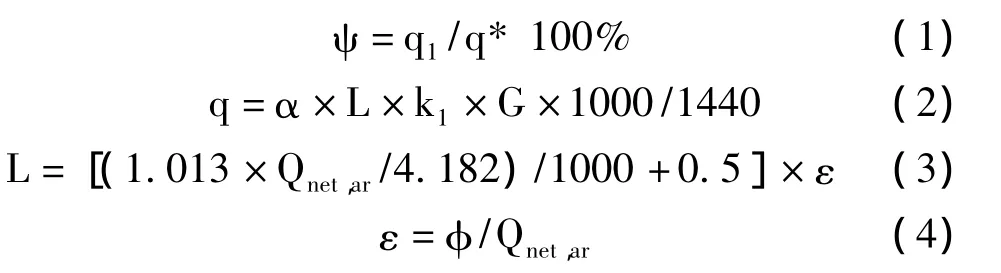

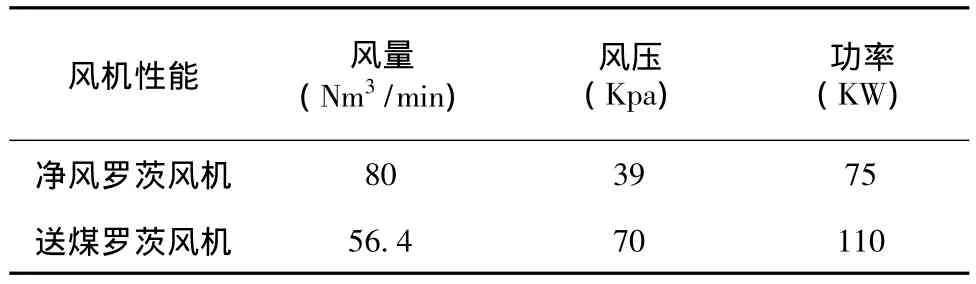

一次风的大小以一次风率ψ来表示,即一次风量占煤粉完全燃烧时所需理论空气量的比值。一次风量与送煤风风量、净风风量 (见表1)有关以及窑头风量有关,燃烧时所需理论空气量即单位熟料需要的窑头风量。计算公式如下:

式中:ψ为一次风量比例,%;q1为煤粉完全燃烧时所需的标态一次风,Nm3/min;q为单位熟料需要的窑头风量,Nm3/min;α为窑尾过剩空气系数;k1为窑用燃料比,%;G为熟料产量,t/d;L为单位熟料用燃煤燃烧需要理论空气量,Nm3/kg;Qnet,ar为煤的收到基低位热值,kJ/kg;ε为单位熟料总煤耗,kg/kg;φ为熟料烧成热耗,kJ/kg。

表1 煤粉燃烧器配用罗茨风机的参数Tab.1 The parameters of roots blower equipped with the pulverized coal burner

根据该水泥生产线相关参数用上述公式计算得到窑头风量为 77438.05~81740.17m3/h,一次风比例为11.3%~11.9%,与改造前一次风消耗量(11%~13%)相比有所降低。通过一次风量的减少来降低火焰根部范围内的氧含量并降低温度峰值降低了能耗约10%,从而减少了窑内废气产生量,而且减少了NOX排放。

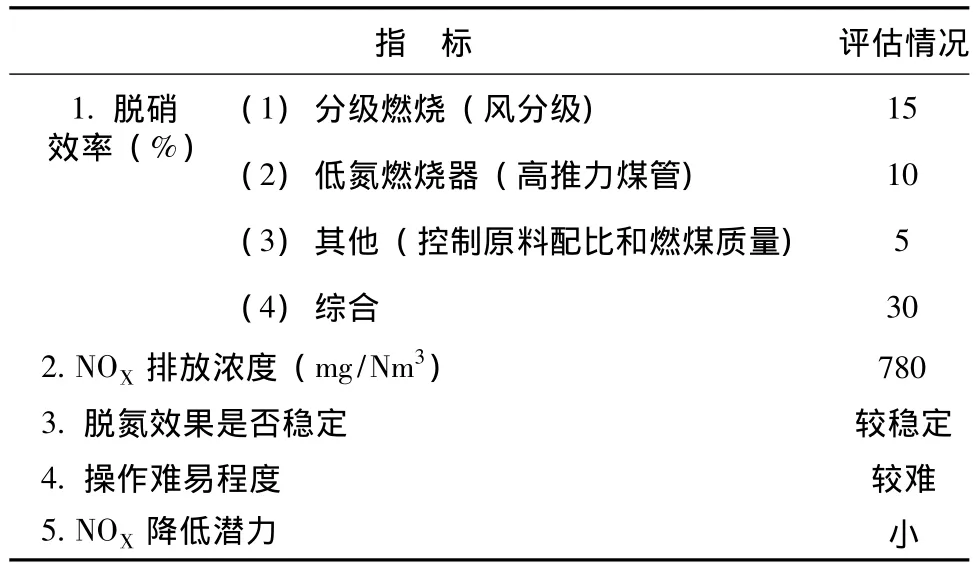

1.2.2 脱硝效果评估

目前采用的低氮燃烧技术包括分级燃烧、使用低氮燃烧器以及原料配比和燃煤质量控制等措施综合脱硝效率可以达到30%(见表2),脱硝效果较稳定。但低氮燃烧技术脱硝效率随着工艺状况的波动变化较大,特别是在超产情况下分级燃烧的效率要大打折扣。

表2 低氮燃烧技术脱硝综合评估Tab.2 Comprehensive evaluating of low NOXcombustion technology

2 SNCR脱硝综合评估

通过对生产能力为3800t/d的新型干法窑采用SNCR烟气脱硝工程技术特点进行分析,评估其脱硝效果。

2.1 采用SNCR脱硝技术

SNCR技术目前在国内的应用较少;欧美国家的水泥厂应用较多,德国有70%以上的新型干法水泥厂都采用了这项技术。欧盟IPPC指令性文件推荐SNCR技术为水泥厂烟气脱硝的最佳可行技术(BAT)。

该生产线SNCR工程于2011年底正式投用,最初使用的是尿素还原剂,由于成本过高,使用尿素脱硝累计时间仅为105个小时,并2012年4月份改为氨水还原剂,截止2012年年底已累计运行600多个小时。

2.1.1 基本原理

SNCR脱硝的基本原理是将氨水或尿素溶液通过雾化喷射系统直接喷入分解炉合适温度区域(850℃~1050℃),将雾化后的氨还原剂 (一般是氨或尿素)喷入烟气中与NOX(NO、NO2等混合物)进行选择性非催化还原反应,将NOX转化成无污染的N2。

2.1.2 工艺流程

1.尿素SNCR工艺流程。尿素粉体进入搅拌溶解槽,配水升温溶解后,制备成30%~50%的溶液,后经过输送泵定量进入喷枪进行喷射。

2.氨水SNCR工艺流程。氨水直接由供应厂商外运入厂,经上料泵直接送入储存罐,后经过输送泵定量进入喷枪进行喷射。

2.2 脱硝综合评估分析

2.2.1 影响SNCR系统脱销效率的因素

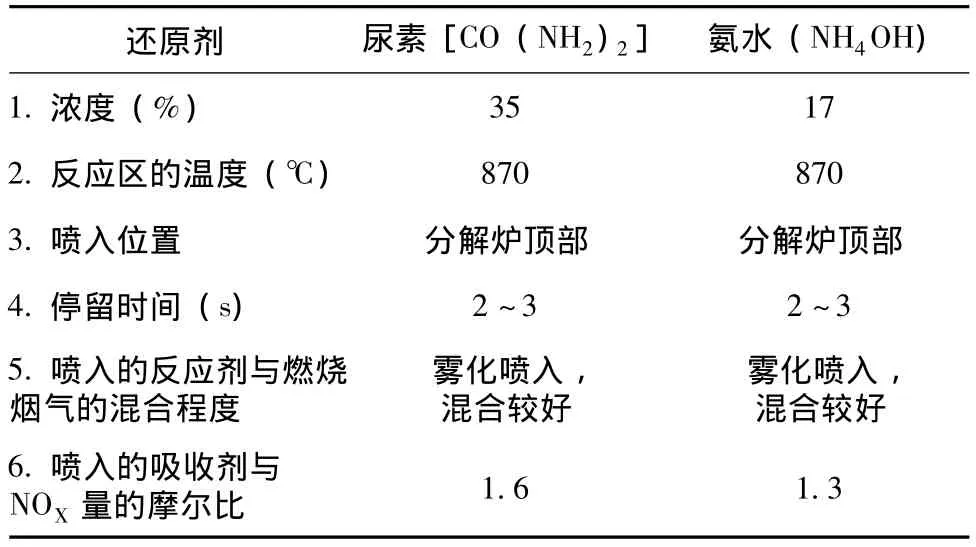

表3将采用氨水和尿素影响SNCR系统脱销效率的因素包括反应区温度、喷入位置、停留时间、反应剂与燃烧烟气混合程度以及喷入的吸收剂与NOX量的摩尔比进行了对比。

表3 采用氨水、尿素作还原剂影响SNCR系统脱硝效率的因素Tab.3 The influencing factors of SNCR system de-NOx efficiency using ammonia and urea as reductants

2.2.2 两种反应剂的投资运营成本对比

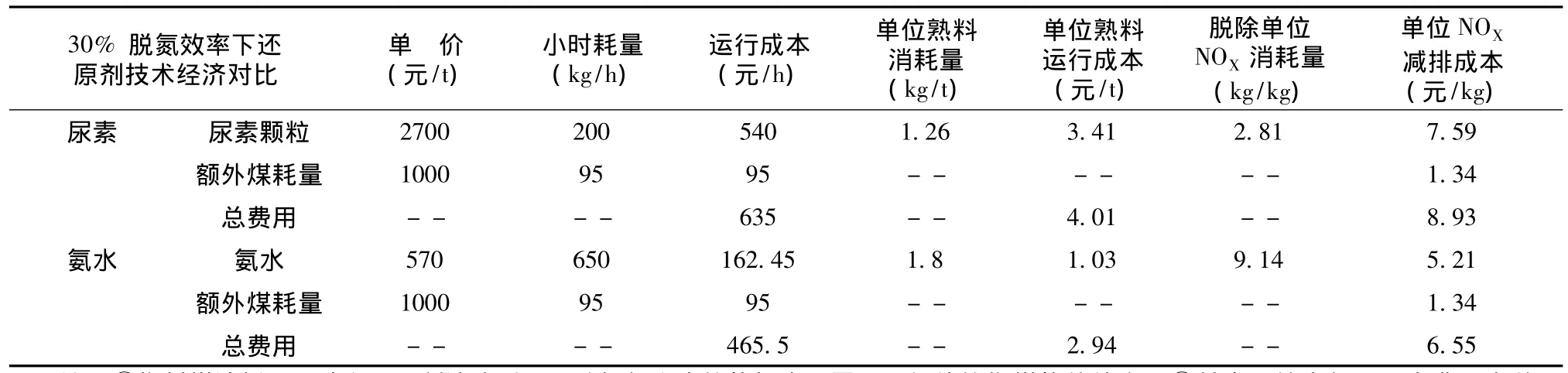

SNCR脱硝系统主要包括尿素存储系统、尿素溶液配制系统、尿素溶液储存系统、溶液喷射系统、自动控制系统、安全消防设施以及其他设备,合计投资为195万元。该生产线的氨水制备系统是直接利用原尿素制备系统,仅取消了尿素配制和溶解系统,并新增加了氨水卸车系统、一个氨水储存罐以及氨水挥发气体回收系统,投资增加了50万左右。以3800t/d生产线SNCR运行费用为例,标态下烟气量为 300000Nm3/h,NOX原始标态下790mg/Nm3,脱氮效率为30%,使用氨水和尿素作还原剂的SNCR系统运行费用比较情况如表4。

表4 使用氨水、尿素作还原剂的SNCR系统运行费用比较Tab.4 The comparison of operating cost of SNCR using ammonia and urea as reductants

我们可以看出采用氨水为还原剂的运行成本比使用尿素作为还原剂运行成本低,节约近30%,具有更好的经济可行性。

2.2.3 SNCR选择不同还原剂脱硝综合评估

SNCR选择尿素和氨水作为还原剂进行脱硝,并从工艺系统影响,脱硝效率为30%时所需的运行成本,脱硝潜力以及存在问题方面进行了对比分析,见表5。

表5 SNCR选择不同还原剂脱硝综合评估Tab.5 Comprehensive evaluation of SNCR using different reductants

工程实践表明,选择性非催化还原 (SNCR)法能显著降低废气中的NOX,并且装置的结构及布置简单,很适合于在老厂的改造和新线设计中采用。水泥行业实施SNCR烟气脱硝技术,多采用氨水,也有少部分企业采用尿素溶液[6]。氨水作为还原剂比尿素溶液作为还原剂更加稳定,副反应少,副产物少,流程更短,化学反应效率高,脱氮率高,对主体设备影响小,经济性更佳。如果单纯使用SNCR的脱硝率有限,超过50%脱硝率时系统不稳定,还原剂更换为液氨就可以有效解决这个问题,但使用液氨存在的安全风险非常高。

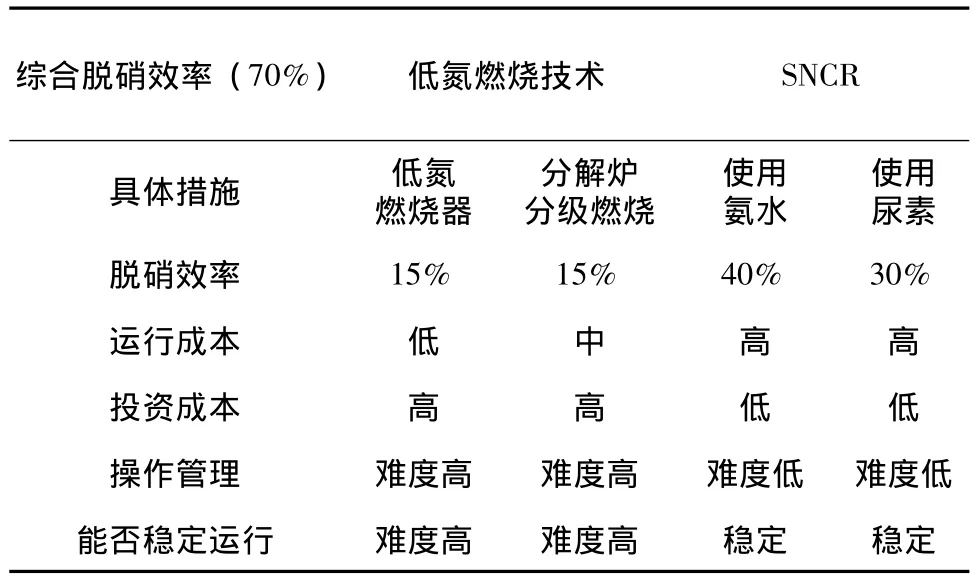

3 低氮燃烧技术+SNCR

根据生产线目前的状况,通过低氮燃烧技术+SNCR烟气脱硝,综合脱硝效率可以达到50%~55%,NOX排放浓度在550 mg/Nm3左右。因此,在一条线上同时采用低氮燃烧技术和SNCR烟气脱硝的NOX控制技术,如果综合脱硝效率达到50%~60%,综合运行成本大约为6~10元/吨熟料。综合脱硝效率达到70%是困难的 (见表6),而且稳定运行非常困难,特别是在超产的情况下几乎不可能。

从技术可行性来看,综合脱硝效率达到50%~60%是可行的,但仍存在一些问题:低氮燃烧技术稳定性较差,脱硝效率随着工艺状况的波动变化较大,特别是在超产情况下分级燃烧的效率要大打折扣;SNCR的脱硝效率在50%以下时较为稳定,超过50%时系统不稳定,使用液氨作为还原剂可以有效地解决这个问题,但使用液氨存在的安全风险非常高。

表6 采用低氮燃烧技术+SNCR措施经济技术评估Tab.6 Economic and technical evaluation of low NOx combustion technology and SNCR

从经济可行性来看,按照目前水泥市场的情况,工厂能承受的脱硝综合运行成本在3元/吨熟料,如果超过这个值,企业很难承受,而且要达到稳定运行,长期运行成本的影响非常大。如果要长期稳定运行达到70%的综合脱硝率,配套政策必须非常强,比如水泥企业生产电价优惠就可以作为重点考虑,单纯的建设项目补贴无法保证设施正常运转,任何升高成本的做法都会存在执行难的问题。

总的来说,低氮燃烧技术+SNCR的脱硝效率达到50%~60%从技术经济上是可行的,同时需要我们从现场操作、环境管理等方面解决好技术问题,通过配套经济补贴政策支撑鼓励企业积极开展脱硝工程建设,并使之稳定运行。

基于对氨逃逸方面的担心,氨逃逸先经过生料磨吸收,达到空预器的逃逸氨浓度更低。低于10ppm对水泥设备影响极小,可以忽略不计。如果太低 (如3ppm)技术实现困难;太高对附属设备影响大,运行成本高[7]。就目前而言,氨逃逸的监测目前在水泥行业尚无应用。

4 政策建议

4.1 采用低氮燃烧器、分解炉分级燃烧等低NOX燃烧技术相对SNCR技术具有费用相对低廉的优点,但对于工艺改造难度大或不具备改造条件(如没有设备安装空间)的现有企业,适合采取改造难度较小的SNCR技术;对于具备采用新技术条件、位于重点区域的企业面临更大的环保压力的这两类新建企业,要求采取组合减排技术方案,包括低氮燃烧器、分解炉分级燃烧、SNCR技术等,稳定达到50%~60%综合脱除效率从技术是可行的。积极开展水泥行业新型干法窑低氮燃烧技术和烟气脱硝示范工程建设,并逐步推广。

4.2 进行NOX减排改造,需要比较高的技术支撑,意味着对水泥企业生产管理水平有较高的要求。在行业调整及产业结构升级过程中,只有实现技术管理水平的正规化才能保证脱硝工作正常稳定开展。

4.3 借鉴欧盟现有的标准,综合考虑我国环保技术的发展水平及企业生产现状,合理确定我国新的排放标准,并循序渐进、逐步推进,既有利于完成减排目标、保护环境,又有利于水泥工业的健康发展。设计时NOX初始值的选取必须具有代表性;目前国内水泥项目NOX初始浓度为600~1200mg/Nm3,如果达到排放标准 (预测新标准300~500mg/Nm3)所需的脱硝率约为40%~75%[9]。要使脱硝效率稳定达到70%以上,对运行成本和管理水平要求非常高,就目前企业现状来说困难非常大。因此,合理制定我国新的排放标准显得尤为重要。

4.4 加强水泥行业环保监管力度,为所有的水泥企业提供一个公平的大气污染物排放监控体系,这样才能有利于水泥行业淘汰落后产能,有利于企业努力执行更严格的水泥行业NOX排放标准,避免企业无所作为从而引发更多的区域性市场问题。

4.5 水泥行业是一个完全市场化的行业,在执行未来新标准中,加以经济杠杆的调节将是加快NOX减排最有效的助推器。借鉴对燃煤发电厂的环境经济政策,对实施脱硝改造的企业给予脱硝投资补贴,尤其提高脱硝水泥企业的电价补贴即根据企业综合脱硝效率,分级制定水泥企业生产电费优惠额度。这样无疑会调动企业积极性,促进全行业脱硝技术的快速发展。

[1]Xeller H.New development in NOXabatement in the cement industry,Part1[J].ZKG international,1998,51(3):44-51.

[2]崔索萍,叶文娟,兰明章,王亚丽.水泥窑炉NOX形成机理及处理技术[G].中国水泥,2010,5:55-59.

[3]陈全德.水泥预分解技术与热工制度系统工程[M].北京:中国建材工业出版社,1988.

[4]江旭昌.回转窑煤粉燃烧器的发展趋势、特点及选择[J].新世纪水泥导报,2008,(1):13-18.

[5]容永泰.水泥回转窑的喷燃管[J].新世纪水泥导报,1997,(3):11-13.

[6]范海燕,朱 虹,等.SNCR脱硝技术在新型干法水泥窑中的应用[C].北京:中国环境科学学术年会论文集,2011.1296-1299.

[7]钟晓雨.水泥行业应用SNCR脱硝工艺五点建议[EB/OL].中国水泥网,http://info.ccement.com/news/content/4069148707997.html.2012-11-23.