2#高炉钒钛开炉达产达效优化操作降消耗

谢 勇,李昌国,唐 春,屈治明

(四川省达州钢铁集团有限责任公司,四川 达州635002)

1 引言

达钢炼铁厂2#高炉大修前因炉缸侵蚀严重,风口大中套间时常喷渣,生产存在较大安全隐患。在炼铁厂精心组织和全体员工的共同努力下,于2012年1月19日安全实现空料线到风口停炉进行大修,历时88天后于2012年4月16日21∶35点火开炉,炉况稳定顺行。并于4月26日达产达效。5月后高炉开始进入稳定顺行强化冶炼阶段,除6月下旬炉况略有波动外,高炉一直保持长周期高强度稳定顺行。同时炼铁厂通过多项措施,狠抓基础工作,将2#高炉内部挖潜降耗作为工作重点,取得了较好的成绩。高炉产量逐步提高,成本、燃料比大幅度下降,2012年全年焦比465kg/t,较2011年降低20kg/t;煤比111kg/t,较2011年减少6kg/t;2012年全年燃料比较2011年降低26kg/t,为完成集团公司目标做出了突出贡献。

2 高炉开炉主要措施

2.1 狠抓大修质量关,为生产夯实基础

2#高炉因高炉炉缸侵蚀严重,风口时常喷渣,危及高炉的安全生产。在集团公司整体安排下于1月19日实现空料线到风口区的安全停炉工作,大修主要项目是对高炉本体和热风系统设备和耐火内衬进行大规模更换,炉前大沟改成储铁式大沟。为保证大修质量,炼铁厂相关人员积极参与大修工作,重点对高炉、热风炉耐材砌筑质量的监督和设备的安装和检修工作均安排有专人负责,确保大修进度和质量达标,为开炉后的高炉生产创造好指标奠定坚实的基础。

2.2 精心组织开炉工作

2.2.1 炼铁厂高度重视开炉工作,成立以王厂长牵头,涂厂助具体执行的开炉领导小组,成员包括炼铁厂和2#高炉相关专业技术人员,开炉工作以2#高炉炉长为操作中心,值班工长按规定执行操作。

2.2.2 制定详实的烘炉、开炉方案

(1)根据耐火材料的晶向转变原理严格制定烘炉曲线,严控耐材转变温度,要求严格按曲线进行烘炉操作。

(2)达钢烧结原料配料中含有一定的钒钛矿比例,不能按普矿冶炼的原则来进行配料计算。其中最为关键的是既要考虑开炉的热量补充,又要考虑开炉炉温高、渣铁流动性差的特点,所以在制定开炉方案时,将开炉的全炉渣碱考虑得比普矿开炉低得多,同时在开炉料中配加一定数量的萤石和锰矿来调整炉渣性能,改善炉渣流动性。

2.3 切实做好开炉前的准备确认工作

(1)供料系统物流畅通,各种原燃料按要求到位。

(2)上配料设备经模拟带负荷联运试机合格,程序运行可靠,满足工艺要求。

(3)高炉、热风炉炉体试漏试压合格。

(4)各系统设备经过调试,运行平稳,满足工艺要求。

(5)安全、后勤等工作落实到位

2.4 精心确定开炉配料

根据高炉大修后的实际容积,确定开炉装料原则:死铁层全装填充质量较好的自产捣固焦。炉缸开始装顶装焦,净焦(第一段)加至炉腹中上部,空焦加至炉身下部1/7处,空焦配用石灰石调碱度和加萤石改善炉渣流动性,带负荷料焦比为1 000kg/t,用烧结矿和块矿调R2。

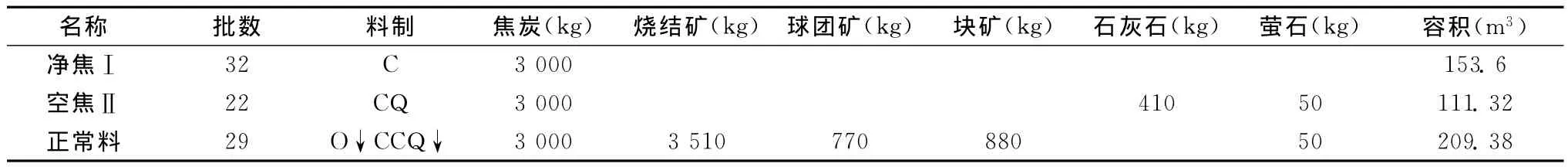

炉料结构:烧结矿68%、球团矿15%、国内块矿17%。开炉料组成:烧结矿101.79t、球团矿22.33t、块矿25.52t、石灰石9.02t、焦炭(干)249t。装料情况见表1:

表1 开炉装料结构

理论出铁量86.98t,总焦比2.86t/tFe,炉渣CaO/SiO2∶1.0,渣铁比:650kg/tFe。

2.5 开炉前的装料操作

(1)工长和上料工必须清楚各料仓所装入的原料名称与实物是否相符,防止错上料。

(2)各电子秤在装料前必须用砝码校好,称量误差达到规定范围内。

(3)称量时检查各料实物的重量是否与设定重量相符。

(4)炉料是以干料计算,装料称量相应加水份量3%(焦炭)。

(5)装料过程必须指定专人负责,自始至终,检查是否按装料顺序、批重上料,防止上错料。

(6)装料时探尺零位对准,无料钟设备必须正常运转。

(7)装料过程中进行无料钟炉顶布料的测试。

(8)执行带风装料。

2.6 严格开炉过程控制

细化开炉方案,量化操作参数,并严格遵照执行。每天交接班开炉领导小组必须开碰头会,对上一班操作进行分析总结,并对下班的工作进行安排。确保开炉迅速达产达效。

2.6.1 细化点火前的准备工作

2.6.2 点火开炉操作

(1)采用堵部分风口、高风温全焦开炉点火,送风量为全风量的60%~70%,风压0.08~0.1MPa,堵风口4个,待需要时逐个将堵泥捅掉,点火温度850℃,风温在点火着火后视炉况可以进行调节。

(2)点火时机:无料钟布料测完,封完人孔,各系统具备送风条件时,即送风点火开炉。

(3)点火后,铁口、渣口保持空吹畅通,有焦炭堵塞要及时捅开,煤气要及时点燃,防止煤气中毒。

(4)渣口见渣后堵上,渣口的使用在开炉正常后再考虑(或一直堵上)。

(5)铁口尽量保持大喷吹,直至渣铁堵塞无法捅开或氧气烧开来渣为止,才堵上铁口,堵泥量不宜过多。

(6)料线下降后按料线正常下料,不允许低料线。

(7)第一炉铁的时间定在点火后12h左右,第一炉铁水根据具体情况,决定放干渣场或放罐。

(8)头几炉铁不准使用开口机开铁口,铁口角度8°~10°,每次铁出完后大喷吹铁口,直至不用烧氧气开口为止。

(9)出铁后,随着铁口工作转正常和其它设备无故障出现,炉况顺行,炉渣热量充沛,生铁合格,逐步加焦炭负荷,降低生铁含硅量,2天内生铁〔Si〕+〔Ti〕:1.0%~1.2%,第三天生铁〔Si〕+〔Ti〕:0.8%~1.0%。后视情况 将 生 铁 〔Si〕+ 〔Ti〕下 调 至 0.5% ~0.8%,但须注意不能出现低炉温,以利于砖衬形成石墨炭沉积层,延长一代炉龄。

(10)根据炉顶温度和煤气成分情况,达到煤气成分值即可引煤气,引煤气应选择在白天进行,引煤气前再检查煤气系统各人孔、阀门等情况,以确保煤气安全,引煤气必须在安全部门监护下进行。

(11)点火后,及时和经常检查各冷却设备的冷却情况,冷却强度适中,不能过大,炉腹以上(不含气密箱)各层冷却设备水温差<5℃。一周后按照规程要求控制。

(12)开炉期间加强对设备检查,避免设备故障发生,减少故障造成低料线或慢风作业,更不要随意休风。

3 主要技术措施

3.1 加强原燃料管理

重视入炉原料的检测和筛分工作,根据达钢目前原燃料质量不稳定以及原料品种复杂的不利条件,通过加强原料的检测和筛分力度,扭转生产波动局面。

(1)加强槽下人员对原燃料的监督力度,要求每小时对原燃料粒级和颜色等物理特性进行辨识,为值班室做好早调剂的第一手资料。

(2)严格按照检测标准做好原料水分和粒级的检测工作,要求每两小时检测焦炭水分,每班检测两次原料粒级,真正做到用数据来调控下料速度。把<5mm入炉粒级控制在2.0%以下,全年取样抽查烧结矿入炉粒级在1.4%以下,为高炉稳定创造了条件。

(3)槽下员工严格按照值班工长要求督促民工附加辅料情况,达到辅料必须“净、准、及”三原则。转变了槽下员工视而不见的工作态度,更加明确了自己的工作职责。今年槽下员工在料中发现铁块、胶皮、钢条多次,工段也给予一定奖励。

3.2 加强工长精细化操作,确保炉况稳定

(1)加强值班工长对原燃料数据的收集和反馈,提前预定好自己操作方案,严格按照工段拟定的当日操作方针,不折不扣地完成当日任务。

(2)加强班组之间的协调统一,做到“勤观察、勤调剂,早预防”的思想,减少炉况的波动,要求值班工长在下班前做好工作写实,总结生产的不足,同时也能相互技术交流。

(3)加强值班室横班管理力度,注重岗位之间的过程,保持稳定生产,积极参与炉前工作,要融知、融汇,保持岗位之间协作。

(3)要求值班工长必须抓好渣铁排放工作,减少炉内憋压影响。

(4)装料制度以发展中心气流为主,兼顾边缘气流,炉内保持两道合理的煤气流,并根据顺行煤气利用情况,适当进行调节。

(5)加强低料线的操作管理,首先对上料系统攻关,实行多环布料,加快赶料的时间,其次对于赶料时间较长的低料线作业,适当补加一定数量的焦炭,保证热量的补偿。通过以上的措施,全年生产平稳,炉缸热储量充沛,炉温波动小,全年炉温失控率控制在10%以内,确保全年顺行生产。

3.3 优化参数,指标攻关

3.3.1 提高风温

2#高炉把提高风温作为降低焦比的突破口,2012年平均风温1 137℃,较上年提高60℃。

(1)增强值班工长的风温意识,彻底消除以撤风温来保料速的操作误区,这样不仅造成炉温的波动,而且阻止提高风温工作的开展。经过炉长在操作技术上的交流与实际操作相结合,值班工长在使用高风温技术水平上有所提高。2012年风温最高达到1 162℃。

(2)设备稳定是提高热风炉风温的基本保障。2#高炉大修时对热风炉耐火球进行了更换,有利于提高蓄热效果,另重新砌筑的热风炉系统也有利于提高烧炉的质量,有助于拱顶温度的提高,延长了送风周期。2012年每座热风炉平均送风时间较上年延长了15min。

(3)加强热风炉操作技术培训,优化烧炉参数,提高烧炉效果,加强热风炉操作工的责任心,用激励机制进行攻关,挖掘热风炉高风温的潜力,满足生产工艺上的需要。

3.3.2 提高顶压

提高炉顶压力不仅可降低焦比0.5%,而且有利于低Si冶炼,提高TRT余压发电能力,降低炉尘量;更有利于煤气热值充分传递给炉料,促进高炉顺行和节能。目前顶压提高到118kpa左右,全年为TRT余压多发电创造了条件。

3.3.3 上负荷、提高喷煤比

自2#高炉大修开炉以来,2#高炉将喷煤比作为攻关项目,不断取得突破,全年平均喷煤比为111kg,在达钢原燃料条件下达到了高强度冶炼要求。2012年虽然在入炉品位不断降低和原料矿种变化频繁的情况下,各月的毛焦比指标仍稳定在计划控制之内。

3.3.4 提高钒钛矿比例降低铁水成本

按照集团公司的要求,认真执行炼铁厂制定分阶段稳步提高钒钛矿比例入炉使用工作,强化值班室的操作标准,稳定炉渣碱度,消除遇到炉况小滑料就退钒钛比例的保守思想,并通过加强对炉前等相关环节的疏导和管理,钒钛矿比例达到40%以上,达到了炼铁厂的预期目标。

3.4 强化炉前渣铁排放管理

高比例钒钛矿入炉条件下,加强炉前渣铁排放管理,保持炉况稳定。

(1)加强铁口管理,加强对打泥量控制,加强铁口泥套维护,减少铁口跑泥,稳定铁口深度。

(2)严格炉前放铁时间考核,树立“铁是抢出来”的理念,堵口后及时清理炉前场地,要求半小时内具备出铁的条件。

(3)采取了激励政策,积极组织好放上渣工作。要求每班必须放好上渣,减少炉内憋压现象。

3.5 加强炉体维护

加强对炉体各测温点的数据监控分析,并加强冷却设备的检查维护工作,确保炉体安全运行

3.6 强化设备维护力度

设备运行稳定是高炉稳产高产的基础保证,实行操作人员与维修人员进行三级点检制度,及时发现并快速处理问题,有效减少设备故障导致的高炉休慢风操作影响,有效地提高了高炉作业率,减少炉况波动。

3.7 全员献计献策,减少辅料消耗

2012年不仅提高了高炉冶炼技术水平,达到燃料消耗降低的效果,并坚持以高炉稳定顺行为中心,减少辅料使用的频率和数量,减少炉况稍有波动即加入洗炉料的常规操作,减少成本上的无谓浪费。各种辅料的消耗都在受控范围内,比炼铁厂下达的计划吨铁消耗降低了0.82元。炉前旱沟大修时改为储铁式大沟,减少炉前工劳动强度,延长使用周期。

4 结语

达钢炼铁厂2#高炉通过加强一系列管理措施,按照“严实细精”的管理作风,立足现有的条件,两眼向内,深挖内部潜力,2012年大修开炉后迅速达产达效,并通过一系列技术措施,在挖潜降耗方面成绩显著。2012年焦 比 465kg/t,比 2011 年 485kg/t 降 低20kg/t,煤比2012年全年煤比111kg/t,比2011年117kg/t降低6kg/t,为集团公司实现效益最大化做出突出的贡献。