国产600MW超临界机组冷端节能优化

李大才,赵艳粉,高 峰

(1.广东大唐国际潮州发电有限责任公司,潮州 515723;2.上海材料研究所,上海 200437)

1 设备概况

广东大唐国际潮州发电有限责任公司1、2号机组(以下简称潮州1、2号机组)为2×600MW超临界燃煤机组,汽轮机采用哈尔滨汽轮机有限责任公司制造的CLN600-24.2/566/566型超临界、一次中间再热、三缸四排汽、双背压、凝汽式汽轮机,设计平均背压为5.88kPa。

2 真空系统优化

2.1 问题的提出

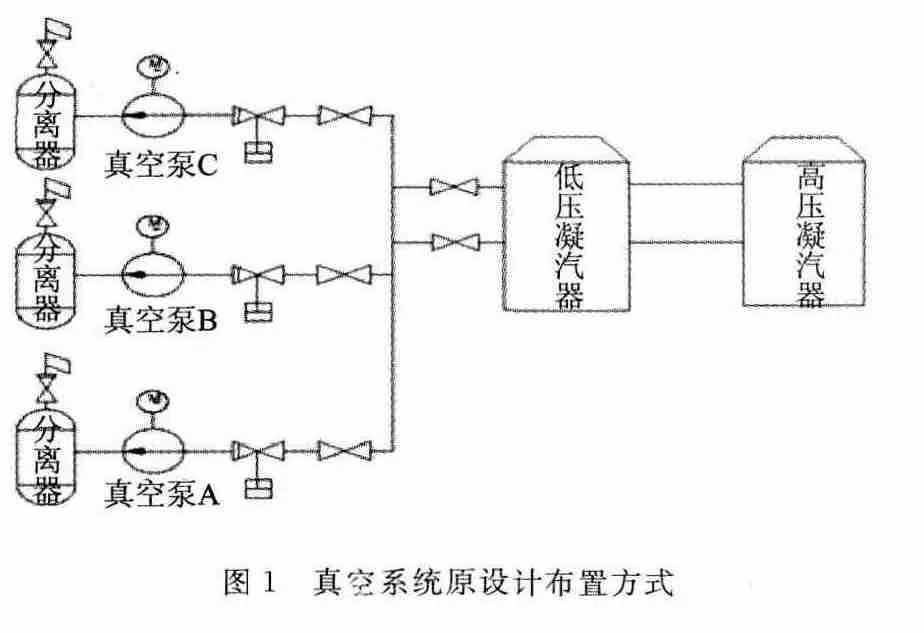

潮州1、2号机组真空系统各配有3台水环式真空泵,高、低压凝汽器抽空气管原设计为串联布置方式,如图1所示。在机组运行过程中发现,低压凝汽器运行性能较差,高、低压凝汽器压力差偏小,一般不超过0.5kPa。

2.2 系统改造

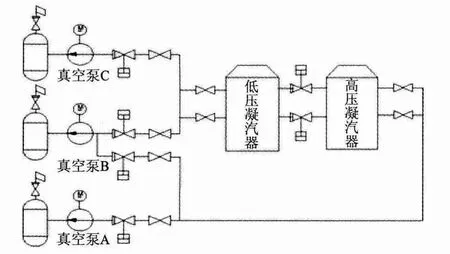

利用机组小修期间对真空系统抽空气管道进行改造,将真空泵A入口管道接至高压凝汽器,真空泵B增加一路入口管接至高压凝汽器,并在高、低压凝汽器连通管上安装阀门,如图2所示。凝汽器抽空气方式由原来的单串联抽空气方式改为可以串联、并联切换运行的抽空气方式,串联抽空气方式下,高、低压凝汽器抽空气管道连通,正常运行时两台真空泵并列运行,由低压凝汽器侧抽空气;在并联抽空气方式下,高、低压凝汽器抽空气系统完全隔离(关闭高、低压凝汽器空气管联络门),由两台真空泵分别对高、低凝汽器抽空气。

图1 真空系统原设计布置方式

图2 真空系统改造后布置方式

2.3 经济性比较

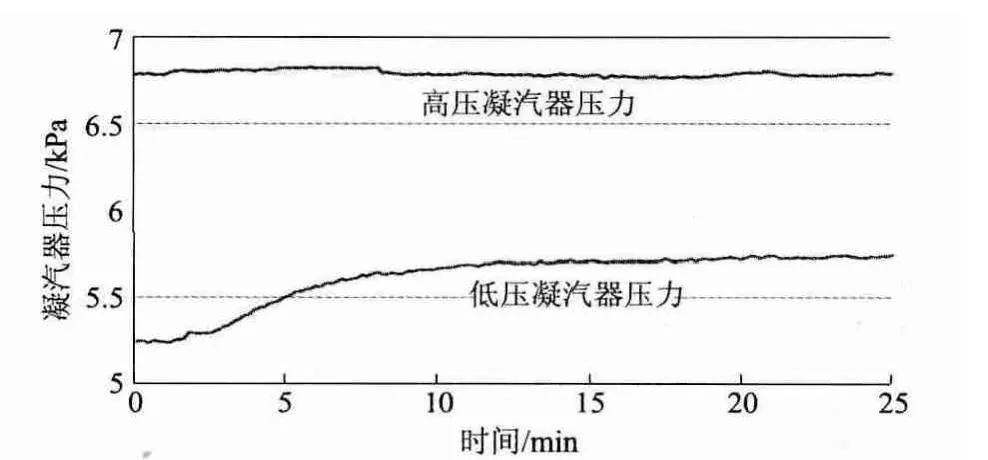

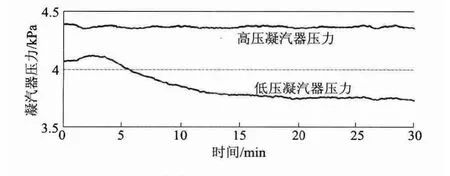

对1号机组进行了不同抽空气方式下的经济性对比试验,包括汽轮机背压变化、对热耗率以及供电煤耗率的影响。在试验期间对汽机及锅炉汽水系统进行了隔离,1、2号机组两台循环水泵并列运行,两台真空泵运行,循环水温度为18.3℃,运行方式切换前背压为6.010kPa。切换至串联方式后,在其他运行条件不变的情况下,低压凝汽器压力缓慢升高,高压凝汽器压力基本维持不变(见图3),平均背压升高至6.262kPa,变化值为0.252kPa,影响热耗升高了19kJ/kWh,折合供电煤耗增加0.74g/kWh。同样的300MW工况真空系统抽空气管道串联方式下背压为4.232kPa,切换至并联方式后(见图4),平均背压降低至4.033kPa,变化值为0.199kPa,影响热耗升高了15kJ/kWh,折合供电煤耗增加了0.58g/kWh。

图3 600MW真空系统并联切串联过程背压变化

图4 300MW真空系统串联切并联过程背压变化

2.4 试验结论

由试验结果表明,1号机真空系统并联方式下的机组背压和运行经济性优于串联方式。600、300MW两个工况的两种运行方式切换时背压变化值分别为0.252、0.199kPa,影响供电煤耗为0.74、0.58g/kWh。这主要是因为串联方式下高压凝汽器排挤了低压凝汽器中不凝结气体的抽出,影响了低压凝汽器的运行效果。在潮州1、2号机组真空系统改造后,获得的经济效益明显。

3 真空泵改进

3.1 问题提出

每台机组真空泵运行方式为“两运一备”。自2007年底至2008年初,1、2号机组6台真空泵先后发生了转子叶片断裂的情况,为此将真空泵旧转子全部更换为新转子,同时为了保正新转子的安全运行,每台真空泵又加装了一套大气喷射器。目前,设备运行状况稍好于技改前,但因增加了大气喷射器,抽吸系统外的空气使得真空泵负荷增大,功耗增加,造成大量的电能浪费。

3.2 设备改造

结合3、4号1 000MW机组采用二级真空泵运行经验,提出改造计划,其优点具体如下。

1)锥体双级真空泵采用锥体双级设计,从根本上防止了汽蚀对泵的损害,真空泵的进、排汽口通道较大,这就允许更多的液体夹带。在真空泵的入口处加冷凝喷嘴,对真空泵吸入口的混合气体进行预冷却,使得大部分的水蒸汽被冷却,减小了吸入介质的体积流量,从而提高真空泵的抽干空气能力。

2)单双级自动切换设计,使真空泵的效率更高。在系统真空度较低时,真空泵单级叶轮投入工作,这样能维持较大的抽吸量,便于快速建立真空;当系统真空度较高时,真空泵内部的级间止回阀自动切换,使第二级叶轮投入工作,这样就保证了较高的工作效率。

3)锥体泵轴所受力最小。在泵运转时,平圆盘泵压缩力由上而下,也就是轴所承受的力是压缩力和叶轮的自身重力相加;锥体真空泵的叶轮偏向外壳的下部,排气口在泵的下部,所以当气体被压缩后,压缩力的方向由下而上,可抵消一部分叶轮的自重,故而轴所承受的力小,轴的寿命也比平面泵轴的寿命长,同时也能减轻轴承负载,延长轴承的使用周期。

4)锥体泵允许有更大的磨损。真空泵运行多年时,叶轮不可避免地要产生磨损。试验表明,当叶轮与进口间隙增大0.2mm时,锥体泵抽气能力仅下降2%,而平圆盘泵要下降5%。

5)锥体双级真空泵有较高的极限真空度。锥体部分特殊的真空铲斗设计使从排气口回流的气体经引流通道回到排气口,使真空泵保持较高的极限真空。锥体式双级真空泵节能效果明显。

3.3 经济性比较

1、2号机A、C真空泵由单级真空泵换成二级真空泵,改造完成后运行电流由250A降至170A,下降了80A,一台真空泵一天节电近1 000kWh,单台机组两台真空泵年节能达到了84万kWh。同时,新型双级真空泵抽吸能力增加0.15kPa,改造后真空泵年维护费用降低30万元,真空泵可靠性大大提高,通过真空泵改造共降低供电煤耗约0.30g/kWh。

4 二次滤网改进

4.1 问题提出

潮州1、2号机组地处饶平县黄冈河入海口,西南10km有南澳岛。这里渔业发达,居民人口密集,海生物和生活垃圾漂浮物较多,由于二次滤网不能实现自动反冲洗,使二次滤网压差增大,循环水泵出口压力升高、循泵出力下降,造成电流增大,电能消耗增加;同时循环水流量减少会影响凝汽器换热效果,使得凝汽器真空下降,长期运行则会影响机组经济运行效果。如果二次滤网长期无法正常自动反冲洗,就需要停一台循泵,单侧关闭循环水进出口电动蝶阀,手动打开底部排污门进行排污冲洗,不仅人工操作量大、冲洗效果差,而且会对重要辅机设备寿命造成影响。

4.2 设备改造

通过改造为自动反冲洗二次滤网,出现的安全性问题得到解决,并解决了二次滤网运行水阻大、排污效果差等问题,可以实现在差压达到设定值时程控启动自动反冲洗。长期运行后,二次滤网前后差压不大于10kPa,前后压差不断增加达到设定值时,滤网可以自动进行反冲洗,同时还有力矩保护、自动反转等功能,可以实现在任意负荷进行自动反冲洗,还具有定时反冲洗等功能,适应了机组负荷要求,提高了机组热效率。

4.3 经济性比较

1)两机三泵运行方式:改造前后循泵电流平均下降17.00A,每年两机三泵运行方式共计3个月计算,可节约5.3万元。

2)两机四泵运行方式:改造后四台循泵电流平均下降8.76A,每年两机四泵运行方式共计7个月计算,可节约40.6万元。

3)两机两泵运行:改造后两台循泵电流平均下降7.73A,每年两机两泵运行方式共计2个月计算,节约5.1万元。

4)改造前滤网冲洗对机组节能的影响:机组改造前,冲洗滤网需要降低负荷进行半侧隔绝,每年冲洗滤网会多增加成本38.5万元。

每台机组以上4项节约费用合计89.6万元,折算为供电煤耗可降低0.3g/kWh。

5 真空系统查漏

5.1 问题的提出

1号机自小修后启动,一直存在真空系统严密性差、凝汽器真空低的问题,成为制约机组经济运行的一个重要因素,为此潮州发电厂自购了氦质谱检漏仪,对1号机进行了真空查漏。

5.2 真空查漏

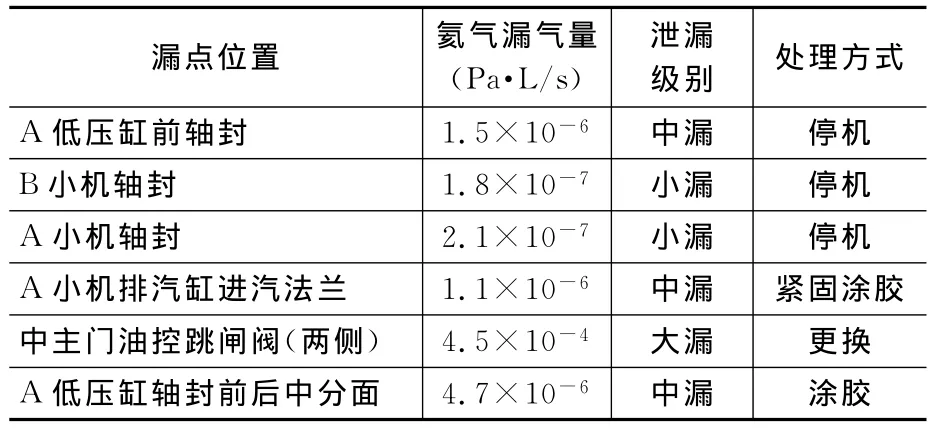

通过在真空区喷洒氦气,借助氦质谱仪对真空区人孔门、低压缸轴封、防爆门、负压系统疏水等进行了全面查漏。真空系统主要漏点泄露量及处理情况见表1。在表1中:N×10-7级别为小漏,N×10-6为中漏,N×10-5及以上为大漏。

表1 真空系统主要漏点泄露量及处理情况

通过查漏找到了影响机组真空严密性的原因,并对部分漏点进行了不停机软堵漏。在1号机停机后,检查发现A低压缸前轴封的轴封腔室供汽管出现裂缝,导致轴封供汽不足,进行了补焊处理。中主门油控跳闸阀(两侧)门杆外漏,跳闸阀疏水接至凝汽器,从而造成了真空泄漏,对两侧中主门油控跳闸阀进行了更换。

5.3 经济性比较

在1号机真空查漏处理前后的真空严密性试验结果显示:高、低压凝汽器试验结果分别为56、450Pa/min,处理后分别为90、28Pa/min,真空严密性大大提高(真空提升0.1kPa)。通过真空查漏发现了轴封系统及油控跳闸阀等重大缺陷,提高了机组的安全性及经济性。

6 结语

真空系统改进后,其并联方式下的机组背压、运行经济性优于串联方式。1、2号机A、C真空泵由单级真空泵换成二级真空泵,改造后节能效果明显。二次滤网改进为自动反冲洗滤网,降低了运行人员的操作量,提高了机组运行效率。通过真空查漏,找到了影响真空严密性的因素,改进和优化后对机组的经济性影响明显,共降低供电煤耗1.0g/kWh以上,年节约标煤约7 000t,这些是比较值得推广的冷端优化方法。