关于提高X系列面板组件生产合格率的分析探讨

李新立 柳明 陆微微

(格力电器(石家庄)有限公司 河北石家庄 050035)

1 引言

面板属于空调的外观件,产品质量要求比较高,任何细微的缺陷都会凸显出来。提高面板组件的外观合格率是提高产品质量,节约生产成本,提高客户满意度的迫切要求。本文就如何提高面板的合格率进行了深入分析。

2 实验对比分析

X系列面板组件由面板和装饰板装配而成,以下分别对二者及二者之间的配合进行了分析。

2.1 装饰板的进胶方式分析

通过观察发现装饰板断裂位置很集中,断裂位置存在一个进胶口。由于此胶口距离卡扣较近,装配时受力较大,易导致装饰板断裂,如图1。

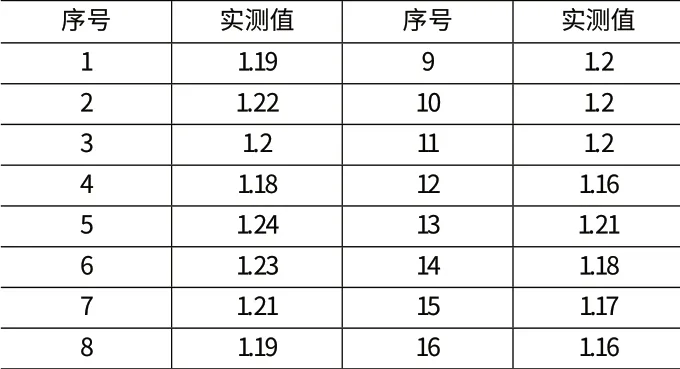

选取6个不同批次的装饰板进行落锤冲击实验,测试产品强度,工艺要求在冲击后允许出现一条裂纹,但不允许出现碎裂、分层、穿孔等情况,测试情况见表1。

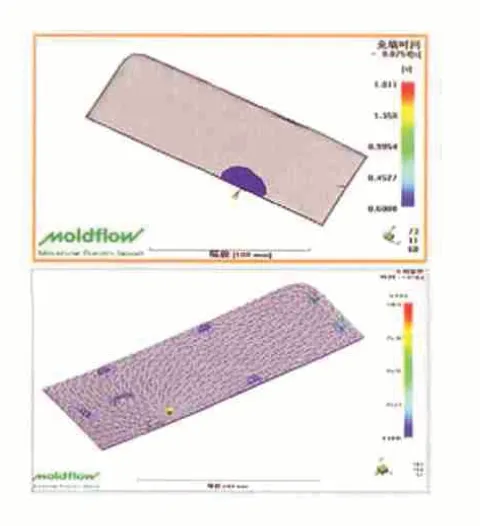

进一步分析,由于装饰板模具进胶口处于卡扣部位,此位置分子结晶取向较大,所以强度较低,装配过程容易导致断扣。采用CAE进行模流分析,如图2。通过模流分析可以看出,将进胶点向中间移动之后卡扣离进胶点较远,卡扣部位结晶取向降低,结构强度随之增强,见图3。

2.2 面板卡槽的结构分析

通过车间调查发现,面板组件实际装配过程中,装饰条比较难装,稍有不慎就会装不到位。经进一步研究面板与装饰条配合部位的三维结构图,发现装饰条卡扣与面板卡槽存在干涉,见图4。

再分别对装饰条和面板的尺寸进行测量,发现装饰条的卡扣尺寸完全符合工艺要求。但面板卡槽部位的脱模斜度为4°,与装饰条不匹配。将面板卡槽的脱模斜度由4°减为2°,并增加了尺寸控制要求,纳入到常规尺寸检验中。如图5。

2.3 面板与装饰板的配合

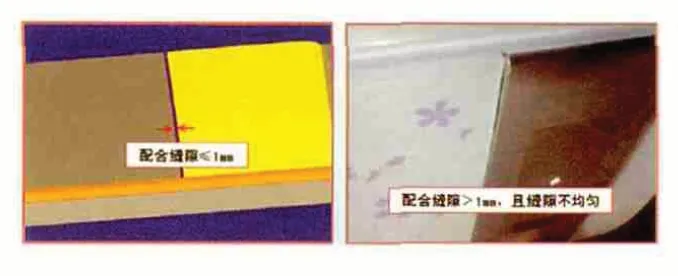

根据面板与装饰板的设计规范:装饰板与面板配合间隙≤1mm。在生产过程中经常会出现面板与装饰板装配间隙过大、缝隙不均匀,如图6。

表1 装饰板落锤冲击试验

表2 装饰板与面板间隙测量表

图1 装饰板断裂图

图2 原装饰板的结晶取向

图3 改后原装饰板结构的结晶取向

图6 面板与装饰板配合图

图4 面板结构图

图5 面板结构图

表3 装饰板与面板配合间隙统计表(单位:mm)

为进一步确认面板与装饰板的装配缝隙,在机床边按每隔1小时抽测10件产品(测量工具:塞尺),测量面板与装饰板的间隙值如表2所示。

通过MINITAB软件计算得出,均值检验P=0.000<0.05,判定装饰板与面板配合间隙大于1mm,超出了工艺要求,需要改进。

将面板组件的两个卡扣分别加胶1.7mm、1.4mm,如图7所示。

更改配合部位卡扣结构之后,每隔30min抽测一件产品的配合间隙尺寸,得到数据如表3。

通过MINITAB软件进行单样本检验:通过间隙尺寸测定及单样本检验,P=0.000<0.05,可以得出装饰板与面板的装配缝隙小于1mm,符合工艺要求,改进措施确实减小了装饰板左侧与面板的配合间隙,改善了产品的外观效果。

3 结论

根据上述分析可知,提高面板组件的合格率可从下面几个方面来考虑:

(1)将进胶点远离卡扣位置,可使卡扣部位的结晶取向降低,结构强度随之增强;

(2)将面板卡槽部位的脱模斜度适当变小,结构容易装配;

(3)将相关部位如卡扣处适当加胶,可起到更好的限位作用,装配更牢固。

图7 面板卡扣加胶示意图

[1] 许承东. 计算机辅助工程:北京大学出版社,2013

[2] 马逢时主编. 六西格玛管理统计指南:中国人民大学出版社,2007