工艺参数对常压烧结制备莫来石晶须的影响

孟 彬,彭金辉,杨青青

(1.昆明理工大学材料科学与工程学院,昆明 650093;2.昆明理工大学非常规冶金教育部重点实验室,昆明 650093;3.昆明理工大学信息工程与自动化学院,昆明 650093)

通过原位合成晶须对陶瓷材料进行增韧处理已成为一种被广泛采用的增韧方式[1-3].相对于外加晶须增韧,原位合成晶须增韧过程无需额外添加晶须,没有外加晶须的分散和混合过程,成本低、增韧效果好[4].在合成晶须材料的选择上,莫来石晶须由于具有高温强度高、高温抗蠕变性能强、原料取材广泛、合成工艺简单等一系列优点而被广泛用于陶瓷增韧领域[5-6].最早通过原位合成莫来石晶须增韧陶瓷见于K.Okada的研究工作[7],他以AlF3为添加剂,通过原位合成莫来石晶须实现了对Y-TZP的增韧.我国的穆柏春也较早利用原位反应合成莫来石晶须增韧了氧化铝复合材料[8].此后,武汉理工大学的Xiaoli Ji等也采用原位合成莫来石晶须实现了对SiC泡沫陶瓷的增韧[9].

鉴于莫来石晶须在陶瓷增韧方面的广泛应用,国内外研究者已开发了多种工艺用于合成和制备莫来石晶须.按照合成莫来石晶须的原料进行分类,这些方法包括:利用天然矿物及工业副产品合成莫来石晶须、利用化工原料合成莫来石晶须、利用化学前驱体法合成莫来石晶须等[10-12].其中利用天然矿物及工业副产品合成莫来石晶须,具有原料便宜、合成成本低的经济优势,但由于上述原料所含杂质多,影响因素复杂,因此对不同产地的原料,其合成工艺也相应存在差异而没有普适性[13].如利用化工原料合成莫来石晶须,由于原料纯度较高,因此莫来石晶须的合成工艺具有更加广泛的适应性[14].

本文以化学纯Al(OH)3、SiO2为主要原料,以AlF3、V2O5为主要添加剂,探讨了以Al-Si-O为主要材料体系的情况下,合成工艺对莫来石晶须生长特征的影响规律,为采用莫来石晶须原位增韧Al-Si系耐火材料提供技术储备.

1 实验

1.1 材料制备

以化学纯Al(OH)3、SiO2为主要原料,以AlF3、V2O5为主要添加剂,原料的最大粒径小于15 μm,纯度大于99.9%.Al(OH)3和SiO2的配比按照莫来石(3Al2O3-2SiO2)化学式中的Al与Si的原子个数比进行设计,Al(OH)3和SiO2的质量比分别为79.8%和20.2%.之后加入适量的AlF3和V2O5作为添加剂,根据本文作者的前期研究[15],AlF3加入量的最优值为3%,在此基础上分别设计了V2O5的加入量(质量分数)为0、2%、4%、6%.

按照上述设计配比进行称料,利用湿法球磨混合6 h,把球磨好的粉末烘干并加入适量粘接剂,研磨均匀后过筛造粒并陈腐24 h,然后使用粉末压片机(天津思创精实科技发展有限公司、FY-15型)干压成型,成型压力分别为10、15、20和25 MPa,压片后试样的尺寸为Φ10 mm×8 mm.将样品放入密闭的氧化铝坩埚内进行常压直接烧结,研究成型压力、烧结温度、保温时间、V2O5添加量等对莫来石晶须合成质量的影响.

1.2 分析测试方法

采用JEOL JSM-840型扫描电镜对烧结样品断面形貌及晶须的形态进行分析和观察,利用扫描电镜附带的能谱仪(EDS)对晶须的化学成分进行分析测试,采用Philip 1140/00 X射线衍射仪对烧结后样品的物相进行分析.

2 结果与讨论

2.1 成型压力对合成莫来石晶须的影响

莫来石晶须的制备按照先冷压成型、再在常压气氛下进行烧结的工艺进行.图1为在10、15、20、25 MPa下冷压成型,在1 350℃烧结并保温2 h制备试样中生成的莫来石晶须的SEM图,其中催化活性剂V2O5的添加量(质量分数)为4%.

图1 不同成型压力下制备试样断面中合成晶须的SEM形貌

从图1可以看出:在成型压力较低(10和15 MPa)时,晶须的合成还不充分,部分晶粒仍保持颗粒状散乱地分布在试样中,晶须的外形为中间宽、两个端部尖的纺锤形;随着成型压力的增大(20和25 MPa),冷压成型的样品烧结后制备的晶须,其长径比显著增大,最高可达15左右,同时晶须的外形更加清晰;25 MPa压力下合成的晶须,晶须的转化率高,片状、粒状的颗粒残留显著减少.

莫来石晶须的合成是一个气-固反应,借助于AlF3和V2O5挥发后的气氛进行沿轴向的择优生长[14].低的成型压力往往导致烧结样品的孔隙率过高,AlF3和V2O5的传质和对晶须生长的促进作用过于剧烈,晶须除沿轴向生长变长外,也部分沿径向生长变粗大,甚至生长成扁片状,因此长径比低,晶须转化率不高,部分晶粒仍为粒状或片状.随成型压力的增大,烧结样品基体的孔隙率逐渐降低,AlF3和V2O5的传质可以进行,且扩散传质速率适中,莫来石晶须主要沿其择优生长方向,即轴向长大成晶须,因此其外形轮廓清晰,片状、粒状晶粒减少,晶须转化率高.综合以上分析,最合理的成型压力为25 MPa.

与此同时,对成型压力为25 MPa的烧结试样进行了XRD物相分析,如图2所示.

图2 成型压力25 MPa烧结试样的XRD图

分析结果显示,烧结后的样品由莫来石相组成,未发现其他杂相.对图1中成型压力25 MPa下合成的晶须进行了EDS成分分析,分析结果如图3所示.由图3可知,晶须的成分主要由Al、Si、O组成,此外还含有微量的V 元素,V元素的存在主要来源于V2O5挥发后的残留.晶须成分的定量分析结果如表1所示,经计算Al2O3和SiO2的质量分数分别为72.3%和27.7%,这与莫来石的化学计量比相符,表明合成的晶须是莫来石晶须.

图3 成型压力25 MPa时合成晶须的EDS谱图

表1 成型压力25 MPa合成晶须的定量分析结果

2.2 烧结温度对合成莫来石晶须的影响

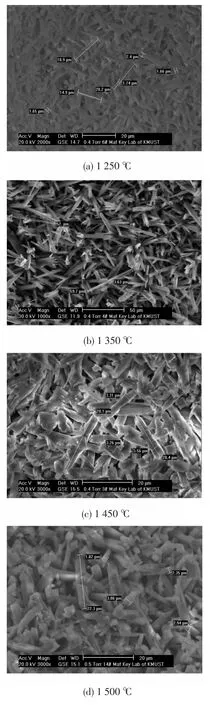

图4是成型压力25 MPa,烧结温度分别为1 250、1 350、1 450、1 500 ℃,保温时间 2 h 时合成晶须的SEM形貌,其中催化活性剂V2O5的添加量(质量分数)为4%.从图4可以看出:当烧结温度由1 250℃升高至1 350℃时,晶须外形轮廓更加清晰,长径比增大,1 350℃下合成晶须的长径比最高可达30左右;随烧结温度进一步由1 350℃升高至1 450和1 500℃,晶须的长度变化不大,但明显变粗,因此长径比下降;1 500℃时烧结样品中有的晶须进一步长大生成块状,晶须的转化效率下降.

1 250℃下合成晶须的长径比较小,主要是由于烧结温度低,气-固反应进行得较慢,反应进行得不完全[14];相比之下,1 350℃时晶须的生长速度明显加快,晶须长径比变大且外形轮廓清晰,合成质量提高;随着温度进一步升高至1 450和1 500℃,晶须的生长以沿径向进行为主,表现为晶须明显粗化,长径比显著降低,有的晶须甚至生长成块状,因此导致合成质量和转化效率降低.本实验工况条件下合适的烧结温度为1 350℃.

2.3 保温时间对合成莫来石晶须的影响

图5为成型压力25 MPa,烧结温度1 350℃,保温时间分别为1、2、3 h时合成莫来石晶须的SEM形貌,其中催化活性剂V2O5的添加量(质量分数)为4%.由图5可知:保温时间1 h时合成的晶须很不充分,有的仍保持块状、颗粒状,晶须粗短,长径比低;随着保温时间由1 h提升到2 h,晶须的合成质量明显改善,长径比显著提高,且大部分试样均为晶须形状,块状、颗粒状晶粒明显减少;当保温时间进一步提高至3 h时,晶须在长度没有显著变化的同时明显变粗,进而直接导致长径比减小,且晶须之间出现显著粘连.

图4 不同烧结温度下制备样品断面中的晶须SEM形貌

保温时间1 h时,由于保温时间短,合成晶须的气-固反应进行得不充分[14],晶须未充分长大,生成的晶须长径比小;如果保温时间过长,如保温3 h,晶须的生长以径向生长为主,表现为晶须变粗、长径比减小,有的生长成块状晶粒;但过长的保温时间有可能导致晶须之间发生粘结,粘连在一起,因此在本文所述工况下适宜的保温时间为2 h.

图5 不同保温时间下烧结试样断面中晶须的SEM形貌

2.4 V2O5添加量对合成莫来石晶须的影响

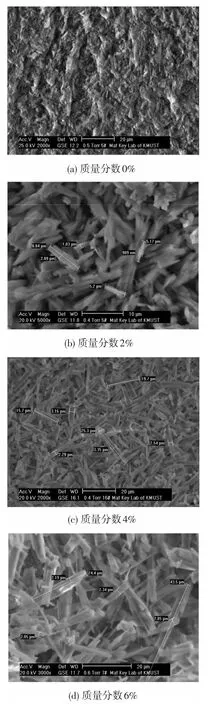

图6是成型压力25 MPa,烧结温度1 350℃,保温时间2 h,添加V2O5的质量分数分别为0、2%、4%、6%时莫来石晶须的SEM形貌.由图6可以看出,不添加V2O5的烧结试样中没有晶须生成,这说明V2O5是合成晶须所必须的添加剂.在高温下,V2O5促进莫来石晶须的生长主要体现在如下两个方面:1)V2O5能够活化并增加氧化铝晶格缺陷,活化晶格,促进莫来石的形成;2)高温下V2O5的挥发将促进气 -固相反应的传质过程[15].随着V2O5的加入,烧结试样内开始出现晶须,当V2O5质量分数由2%增至4%时,晶须的长径比明显增大,并在达到4%时达到最大,之后晶须开始有粗化的趋势,长径比降低.

当V2O5的加入量(质量分数)为2%时,由于V2O5添加量过少,催化作用不明显,导致晶须合成不充分,晶须粗大、长径比较小[16];当 V2O5添加量增至4%时,催化作用增强,合成晶须的长径比增大,质量良好,分布均匀;而当添加量进一步增至6%时,由于添加量过高,晶须的径向生长相对于轴向生长更加显著,因此导致晶须变粗、长径比降低.因此,本实验工况条件下合适的V2O5添加量为4%.

图6 不同V2O5量的烧结试样断面中晶须的SEM形貌

2.5 莫来石晶须在烧结试样中的分布

图7所示为烧结试样边缘和内部所合成出晶须的SEM形貌,具体工艺参数为成型压力25 MPa,烧结温度1 350℃,保温时间2 h,添加V2O5的质量分数分别4%.由图7可知:在试样的边缘,晶须的生长充分并指向试样内部;而试样的内部仍保持颗粒状,没有明显的晶须生成.烧结试样的边缘和内部晶须的生长形态不同主要受空间位阻效应的影响:在试样的内部,晶须的生长空间受到限制,相互阻碍,难以生长;而试样的表面区存在自由空间,晶须垂直于表面向外生长时没有阻碍或阻力较小,是最有利的生长方向,因此试样表面区有利于晶须生长且晶须的长径比最大.上述莫来石晶须的分布特征对采用原位合成莫来石增韧陶瓷材料时的工艺控制提供了重要启示,即欲获得从试样表面至心部分布均匀的莫来石晶须,必须使试样具有一定的孔隙率,从而有利于气相催化活性剂的扩散传质;否则,晶须合成后在试样内部的分布将很不均匀.

图7 烧结试样断面各部位晶须生长分布的SEM图

3 结论

1)采用化学纯原料结合常压烧结技术制备出了莫来石晶须,晶须的长径比最高可达30.

2)对影响莫来石晶须合成质量的工艺因素进行了分析,得到的最优工艺参数为:成型压力25 MPa,烧结温度1 350 ℃,保温时间2 h,V2O5添加量4%.

3)莫来石晶须优先在烧结试样表面或边缘区生成,材料内部的生成相对表层更困难.

[1] YU Zhenyang,ZHAO Naiqin,LIU Enzuo,et al.Lowtemperature synthesis of aluminum borate nanowhiskers on the surface of aluminum powder promoted by ballmilling pretreatment[J].Powder Technology,2011,212:310-315.

[2] 马宗义,郑镇洙,肖伯律,等.原位TiB晶须和TiC颗粒复合增强Ti复合材料的压缩性能及微观结构[J].材料科学与工艺,2002,10(2):189-191.MA Zongyi,ZHENG Zhenzhu,XIAO Bolü,et al.Compressive properties and microstructure of In-situ TiB whiskers and TiC particulate mixture-reinforced Ti composite[J]. Materials Science & Technology,2002,10(2):189-191.

[3] MENG Bin,PENG Jinhui.Effects of In situ synthesized mullite whiskers on flexural strength and fracture toughnessofcorundum-mulliterefractorymaterials[J].Ceramics International,2013,39(2):1525-1531.

[4] 张旭东,何文,沈建兴.自生晶须强韧化莫来石材料的研究[J].中国陶瓷,2001,37(3):4-6.ZHANG Xudong,HE Wen,SHEN Jianxing.Study on In-situ-toughened and reinforced mullite materials[J].Chinese Ceramics,2001,37(3):4-6.

[5] JI Haipeng,FANG Minghao,HUANG Zhaohui,et al.Effect of La2O3additives on the strength and microstructure of mullite ceramics obtained from coal gangue and γ-Al2O3[J].Ceramics International,2013,39(6):6841-6846.

[6] ZHANG Jinhua,WU Hongdan,ZHANG Suxin,et al.Preparation of mullite whiskers and their enhancement effect on ceramic matrix composites[J].Journal of Wuhan University of Technology,2013,28(3):471-475.

[7] OKADA K,ÖTSUKA N.Microstructure and fracture toughness of yttria-daped tetragonal zirconia polycrystal mullite composites prepared by an In situ method[J].Journal of the American Ceramic Society,1989,72(12):2369-2372.

[8] 穆柏春.原位合成莫来石晶须增强氧化铝基陶瓷[J].耐火材料,1998,32(2):70-73.MU Baichun.Alumina based ceramics reinforced by In-situ mullite whisker [J].Chinese Refractory,1998,32(2):70-73.

[9] JI Xiaoli,XU Fei,CHEN Haiya.SiC based ceramic foams reinforced by In-situ mullite whisker[J].Advanced Materials Research,2009,79-82:1983-1986.

[10] TAN Hongbin,DING Yaping,YANG Jianfeng.Synthesis and characterization of rich silica mullite fibers by sol-gel method using aluminum lactate and silica sol[J].Advanced Composite Materials,2011,20(5):477-486.

[11] JIANG Weihui,BENG Yongfeng,LIU Jianmin,et al.Preparation of mullite whisker via non-hydrolytic solgel route[J].Journal of Inorganic Materials,2010,25(5):532-536.

[12] JIANG Weihui,WU Qian,LIU Jianmin,et al.Low temperature synthesis of mullite whisker by nonhydrolytic sol-gel process combined with molten salt method[J].Advanced Materials Research,2012,538-541:2346-2349.

[13] TAN Hongbin.Effect of aluminium sulphate on phase formation and morphology developmentofmullite whiskers[J].Clay Minerals,2010,45:349-352.

[14] 徐晓虹,郭子瑜,孙钱平,等.原位生成莫来石晶须机理的研究[J].武汉理工大学学报,2005,27(12):18-21.XU Xiaohong,GUO Ziyu,SUN Qianping,et al.Study on the mechanism of In-situ mullite whisker[J].Journal of Wuhan University of Technology,2005,27(12):18-21.

[15] 刘永鹤,彭金辉,孟彬,等.莫来石晶须长径比影响因素的响应曲面法优化研究[J].硅酸盐学报,2011,39(3):403-408.LIU Yonghe,PENG Jinhui,MENG Bin,et al.Parameter optimization for aspect ratio of mullite whiskers by response surface method[J].Journal of the Chinese Ceramic Society,2011,39(3):403-408.

[16] LI J H,MA H W,HUANG W H.Effect of V2O5on the properties of mullite ceramics synthesized from high-aluminum fly ash and bauxite [J].Journal of Hazardous Materials,2009,166:1535-1539.