电子束端面熔炼法制备高纯钨的研究

马运柱,刘 业,刘文胜,龙路平

(中南大学粉末冶金国家重点实验室,长沙 410083)

在所有体心立方难熔金属中,钨是熔点最高,加工最困难的材料.但钨拥有高密度、优越的抗射线能力和抗蚀性、良好的热性能以及溅射时低的屈服强度,被广泛应用于医疗、电子、钢铁冶金行业[1].随着电子、激光、宇航、高能物理等技术领域的快速发展,对钨靶材的纯度和性能提出了更高的要求[2].钨靶材中极微量的杂质就会影响电子器件和溅射靶材的使用性能:杂质O会增加半导体元件中的W的电阻;碱金属(如Na,K)、非金属(S,C,P)等杂质可在半导体之间迁移;Ti、Cr、Cu元素会影响半导体元件的导电性能等[3].因此,提高钨靶材的纯度,消除微量杂质的影响,才能改善相关元器件的使用性能.

电子束熔炼是一种能有效提高钨纯度的方法,在工业上已经广泛应用于提纯含有高饱和蒸汽压杂质的难熔金属.利用高能量密度的电子束轰击金属,产生高温使金属熔化.由于这一过程在真空中进行,有利于杂质的蒸发,故可以获得较好的提纯效果[4-5].此外,利用化学气相沉积法也可以制备高纯钨,但是易产生氢脆[6].目前,国内外利用电子束熔炼法制备高纯材料主要涉及Si、Ti和Ta等的研究[7-9],而W由于其熔点高、蒸汽压低和脆性高,且对设备要求较高,关于高纯W的文献鲜有报道.本文研究了电子束熔炼制备高纯钨的工艺过程,并对相关杂质的提纯机理进行了探讨.

1 实验

1.1 实验原理和方法

原料是市售质量分数为99.955%,直径32 mm,长为720 mm的钨棒.采用250 kW的电子束熔炼炉,其电子枪室真空度最低可达6.0×10-5Pa,熔炼炉室可达 4.6×10-4Pa.在高真空条件下,阴极被高压电场作用加热而发射出电子,经聚焦后汇集成束,在加速电压的作用下向阳极运动,穿过阳极后,在聚焦线圈和偏转线圈的作用下,以近三分之二的光速轰击物料,使物料熔化滴落到坩埚内,从而实现精炼过程[10-12],一些气体杂质和高蒸汽压杂质随之挥发逸出,因此,原料纯度得到提高,电子束熔炼的原理如图1所示.实验中,将原料通过入口阀装入炉内,抽真空,使炉体保持高真空,待炉体和电子枪室内的真空度稳定后,接通电子枪的电源,将原料缓慢送入电子枪的轰击区,融化后滴入水冷铜坩埚内.随着融化后钨液滴的滴入,将底垫缓慢的螺旋下拉,以保持熔池高度不变.熔炼结束后,关闭电源,2 h后打开炉体,取出钨锭.熔炼过程中的实验参数如表1所示.

图1 电子束熔炼原理

表1 熔炼过程中主要的实验参数

1.2 检测方法

电子束垂直轰击原料棒坯后,在原料钨棒端口留下一个熔化端面,采用Novatm Nano SEM-230型扫描电镜(SEM)对熔化后端面的表面形貌进行观察.熔化后的钨滴在坩埚内堆积成钨锭,在钨锭的轴向上,从下、中、上依次取两组样,每组3个,如图2所示.其中第一组3个样即1、2、3号样用化学分析法测定样品中的间隙杂质C、H、O和N的含量,并采用VNHT型微米压痕仪测试其显微硬度,实验所施加的最大载荷为30 mN;另外,第二组3个样,4、5、6号样采用美国热电IRIS Advantage 1000等离子体发射光谱仪(ICP-MS)检测样品非间隙杂质元素的含量[13],测定钨锭中主要杂质的含量变化,如As、Mo、Si、Fe、Cr、P、Ca、K、Mg等,并取其平均值为熔炼后杂质的含量值.

图2 取样部位示意图

2 结果与讨论

2.1 钨棒端面表观形貌和组织结构的分析

2.1.1 电子束轰击后的原料棒端面分析

图3显示的是被电子束轰击后钨棒熔化的端面.由图3可以观察到:端面主要分a、b、c和d的4个区域,一个是端面边缘分布的许多完全熔化后的平整光亮大平面,一个是中间部分未完全熔化的粗糙小平面,一个是底部熔滴即将下落时的缩颈区域,此外,还有一个区域是新熔滴即将滴落的区域.分别从图3中的4个区域取点观察,得图4.图4和图3相互对应,图4(c)、(d)和(e)、(f)分别取自图3中的c区域和d区域.

图4(a)和(b)表明,端面外围的大平面光亮且平整,平面之间的界限分明,表明已经完全熔化并铺展,而图3的中间区域b,表面粗糙不均匀,这说明中间区域b的颗粒未完全熔化.综上所述,电子束轰击钨棒的过程中,最先融化的是顶部,融化后的钨液沿着端面的四周缓慢向下汇聚到底部,最终形成钨液滴.而不是传统上认为的沿着径向从上到下直接融化.图4(c)中呈现明显的河流特征,这应该是在钨熔滴下滴的过程中,由于钨的重力导致的,且表面聚集很多的小颗粒,说明在钨液滴形成过程中,钨液滴溅射比较严重.此外,图4(d)是取自c区域的底部,从图4(d)中可以观察到很多小气孔,这表明在钨液滴滴落的刹那,伴随着小量气体的挥发.图3的d区域中,在底部左边钨熔滴的上方,出现许多明显的大孔洞.经扫描电镜放大后(图4(e))观察发现:气孔内部有小颗粒.进一步放大(图4(f))可以观察到:气孔在形成的同时伴随着溅射颗粒的形成.这表明在钨熔滴即将滴落时,钨棒中的气体和易挥发金属杂质大量蒸发,且受到液滴下拉的作用力,从而使气孔的方向具有一致性.挥发是真空熔炼过程中去除杂质的主要途径,由图4(e)可知,在熔滴聚集区,挥发作用较为明显,有利杂质的脱除.

图4 熔化端面的形貌

图5为熔化端面底部的照片.左边凸起的半圆为在电子束轰击下新形成的即将下滴的液滴,半圆上面的光亮的不平整的凹圆为液态钨滴滴落后在端面留下的痕迹.而整个底面上不计其数的、大小不一的小颗粒为高温、高真空条件下形成的溅射颗粒.这些溅射颗粒的大小和分布可以说明:此时,在熔化端面底部即液滴即将滴落的区域发生着剧烈的溅射现象.

图5 熔化端面底部

2.1.2 钨熔锭形貌

图6为出炉后钨锭的形貌:直径72 mm,侧面粗糙,且有孔隙,下端和上端侧面可以非常明显观测到单个的熔滴形状,且熔滴状结构向左上方偏斜,而中间部分偏斜不明显.这说明:相较于钨锭的两端,中间部分的钨锭保持液态的时间更长,完全铺开后才凝固.这主要是因为,一方面,滴在外圈的熔滴最先与水冷坩埚接触,由于水冷铜坩埚具有极好的传热效果,导致底部大量的热量被循环冷却水带走,使熔炼不充分;另一方面,先滴下的熔滴为后滴下的熔滴提供了一定的余热,同时,部分电子束直接轰击在钨锭上.这些热量使中间部分钨液滴维持液态的时间延长,有利于中间区域杂质的挥发和脱除.

图6 钨锭的侧面形貌

钨锭的上表面形成如图7所示的不标准圆形熔池.

图7 钨锭的上表面

当熔融金属不断滴入坩埚时,液滴从模壁逐渐向内凝固,由于钨锭的中间温度最高,最后才凝固,因此,在顶端形成熔池.熔池的存在,延长了维持液态的时间,促进了悬浮在熔液内的非金属夹杂物的浮起,使组织均匀化.

2.2 杂质成分分析

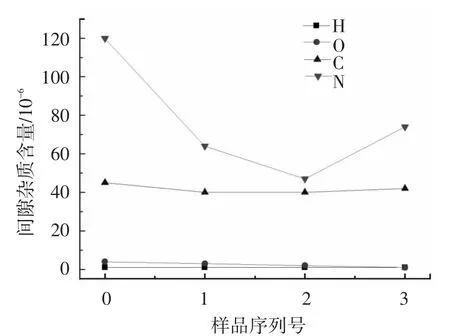

2.2.1 间隙杂质成分分析

杂质可能在钨锭中分布不均匀,为了解电子束熔炼后间隙杂质在钨锭中的分布,沿着钨锭轴向自下而上取1、2、3号样.图8为间隙杂质的含量变化图.从图8可以看出,经过一次电子束熔炼后,C和O的含量急剧降低,脱除率分别达到45.8%和55.5%,而H和N的含量变化不大.这说明电子束熔炼法对脱除钨棒中C和O有非常显著的作用,而原料本身H和N的含量较少,已经超出了ICP-MS的检测限.C和O是一种非常有害的间隙杂质,它们可急剧地降低钨的塑性,对纯度和质量的影响特别大.在电子束重熔过程中,下列过程保证了氧含量的降低:1)随着夹杂物上浮;2)一氧化碳的去除.

图8 电子束熔炼后间隙杂质的含量

钨中的O一部分依靠夹杂物上浮到熔池得以去除,另一部分主要通过与碳、氢反应时生成气态挥发产物而去除,碳脱氧可以表示为

此外,当碳含量不足时,少量氢脱氧也是可行的,

采用VNHT型微米压痕仪对3个样品的硬度进行了测试,标注W-1、W-2、W-3,其中W-0为原料钨棒,每个样取3个点,计算其平均值,结果如图9所示.由图9可以看出,经电子束熔炼后,试样的硬度值的变化趋势与图8中间隙杂质C含量的变化趋势非常吻合.这说明:随着C含量的降低,样品的硬度随之下降,且中间区域的硬度最小.这主要是因为当间隙杂质的含量降低时,间隙杂质与位错的交互作用减弱,且弱化了由于其点阵的尺寸效应习惯于在位错的周围聚集并形成间隙化合物而引起的弥散强化作用.此外,C含量的降低,有利于WC等杂质的减少,导致样品的硬度随之降低.

图9 不同样品的硬度关系

2.2.2 非间隙杂质

电子束熔炼除杂的基本方式是利用高温下不同杂质元素与钨的蒸汽压的差异[14].各元素蒸气压P在一定的温度下可用克劳修斯-克莱普朗方程式表示为

式中:V1为1 mol液体体积;Vg为蒸发后的体积;L为吸收蒸发潜热.

变形后得

式(2)中,D为常数,A=-L/(2.303R).根据文献所提供的热力学数据,如表2所示[15],可绘制各杂质元素蒸气压与温度的关系曲线,见图10.从图10可以看出,钨的蒸汽压是最低的,除W以外的不同元素的蒸汽压主要分3个部分:Mo与W性质类似,且都属于耐高温难熔金属,它的蒸汽压随温度的变化趋势与W相似,与W的蒸汽压差最小;其次,Si、Fe、Al、Ni属于第二部分,与 W 的蒸汽压差居中;而K、Cd、As、Mg和P属于第三部分,其与钨之间的蒸汽压差最大.杂质的脱除率基本符合各元素与钨蒸汽压差的变化规律,蒸汽压差大的脱除率较大,反之,则较小.对另取的3个试样非间隙杂质元素的含量进行测试,其平均值列于表3中.由表3可知:通过电子束熔炼后,Mo的含量变化甚微,而 Si、Al、Ni和Fe的脱除率相对较高,分别为52%、50%、50% 和27.8%,而As、Cd、K、Mg挥发的较为彻底,其含量分别为1、1、5 和10 μg/g,脱除率分别为90%、95%、75%和71.4%.这与预期的实验结果非常符合,说明电子束熔炼过程中利用蒸汽压差法去除杂质是一种有效的途径.

表2 不同元素的蒸汽压及其相关参数[12]

图10 不同杂质的lgP-T的关系图

表3 杂质的脱除率

3 结论

1)电子束轰击钨棒,端面边缘最先融化,融化后的钨液沿着端面的四周缓慢向下汇聚到底部,形成钨滴,且在钨液滴形成时脱气比较严重,而钨液滴即将滴落时溅射比较严重.

2)经过电子束熔炼后,间隙杂质C和O的脱除显著,其脱除率分别达到45.8%和55.6%.

3)非间隙杂质的蒸汽压与钨的蒸汽压之间的差越大,其脱除效果越明显,如 As、Cd、K、Mg,其脱除率分别达到90%、95%、75%和71.4%.

[1] CORTENRAAD R,ERMOLOV S N,SEMENOV V N,etal. Growth,characterisation and surface cleaning procedures for high-purity tungsten single crystals[J].Journal of Crystal Growth,2001(222):154-162.

[2] 胡忠武,李中奎,张 清.难熔金属及其合金单晶的发展[J].稀有金属材料与工程,2007,36(2):367-371.HU Zhongwu,LI Zhongkui,ZHANG Qing.Progress on single crystals of refractory metals of their alloys[J].Rare Metal Materials and Engineering,2007,36(2):367-371.

[3] WANG Guangxin,HYDOCK Daniel M,LEHMAN John.MethodforProcessingMetals[P]. US:6818119 B2.2004-11-16.

[4] 李哲,郭让民.高纯钨单晶坯料预处理工艺研究[J].稀有金属,2010,25(2):144-146.LI Zhe,GUO Rangmin.Preparatory proceeding for blank of tungsten single crystals with high purity[J].Chinese Journal of Rare Metals,2010,25(2):144 -146.

[5] 高广睿,杜继红,李争显,等.化学气相沉积方法制备定向 W 涂层研究[J].硬质合金,2010,27(1):33-36.Gao Guangrui,Du Jihong,Li Zhengxian,et al.Preparation and Characteristic of CVD [110]Orientation W Coating[J].Cemented Carbide,2010,27(1):33-36.

[6] 罗岁斌,张力,陈松,等.高纯钻的制备[J].稀有金属快报,2006,25(12):8-13.LUO Suibin,ZHANG Li,CHEN Song,etal.Preparation of high purity cobalt[J].Rare Metals Letters,2006,25(12):8-13.

[7] 姜大川,董伟,谭毅.电子束熔炼多晶硅对杂质铝去除机制研究[J].材料工程,2010(8):8-11.JIANG Dachuan,DONG Wei,TAN Yi.Investigation on removal of aluminum impurity in metallurgical grade silicon by electron beam melting[J]. Material Engineering,2010(8):8 -11.

[8] VUTOVA K,VASSILEVA V,KOLEVA E,et al.Investigation of electron beam melting and refining of titanium and tantalum scrap[J].Journal of Materials Processing Technology,2010(210):1089 -1094.

[9] 刘文胜,龙路平,马运柱.高纯钨研究现状及制备工艺方法综述[J].粉末冶金技术,2012,30(6):223-228.LIU Wensheng,LONG Luping,MA Yunzhu.Highpurity tungsten research methods and preparation[J].Powder Metallurgy Technology,2012,30(6):223 -228.

[10] CHOI Good-Sun,LIM Jae-Won,MUNIRATHNAM N R,et al.Preparation of 5N grade tantalum by electron beam melting[J].Journal of Alloys and Compounds,2009(469):298-303.

[11] 付丽娟,黄以平.电子束飞行轨迹的实验研究[J].机械工程与自动化,2007,(6):83-85.FU Lijuan,HUANG Yiping.Experimental study on flight trajectory of electron beam[J].Mechanical Engineering& Automation,2007,(6):83-85.

[12] 张文林,孙涛,李娟莹.电子束熔炼及其设备[J].冶金设备.2003(4):32-35.ZHANG Wenlin,SUN Tao,LI Juanying.The smelting of electron beam and the smelting equipment[J].Metallurgical Equipment,2003(4):32 -35.

[13] 李艳芬,刘英,童坚.离子色谱-膜去溶-ICP-MS法测定高纯钨粉中痕量金属杂质[J].分析实验室,2009(1):104-106.LI Yanfen,LIU Ying,TONG Jian.Determination of trace metal impurities in high purity tungsten powders by ion chromatography desolvating nebulizer system-ICP - MS[J].Chinese Journal of Analysis Laboratory,2009(1):104-106.

[14] 罗大伟.太阳能级硅冶金制备技术研究[D].大连:大连理工大学,2011.LUO Dawei.Research on up grading of solar grade silicon with metallurgical technology[D].Dalian:The Dalian University of Technology,2011.

[15] 戴永年,杨斌.有色金属材料的真空冶金[M].北京:冶金工业出版杜,2009:258-261.DAI Yongnian,YANG Bin.Vacuum metallurgy of non-ferrous materials[M].Beijing:Metallurgical Industry Press,2009:258 -261.