带钢冷轧机液压压下装置的设计

戴文武 上海重型机器厂有限公司设计研究所 (200245)

戴文武(1981年~),男,中级机械工程师,现担任冶金冷轧科室主任,主要从事冶金板带冷轧生产线的机械设计。

0 前 言

目前,大规格、高品质、高速度的现代化带钢冷轧生产线设计、电气控制技术还多为国外引进,机械设备制造多为国内合作。而一些关键设备,如轧辊的液压压下装置、弯辊缸等,一直都是从国外设计公司进口,国内设计此类设备的经验甚少。

液压压下装置作为自动厚度控制(AGC)系统中的核心执行元件,无论是布置方式、结构特点、制造精度等要求,还是强度、刚性、安全性、频率特性都是设计的难点。本文通过一些钢铁企业的现代化生产线中液压压下装置应用的实例来阐述其设计特点。

1 性能特点与应用

轧辊压下方式主要分为电动压下、液压压下。而伺服控制的液压压下装置的出现也使得AGC系统得到了广泛应用与发展,其与传统的电动压下装置相比具有许多优点:可大大减小系统惯性,大大提高响应速度、调节精度;可方便地控制轧机机座的当量刚度,从而实现恒辊缝、恒压力轧制控制方式;过载保护性能好,当轧机发生过载事故时,可迅速卸压并打开辊缝,避免卡钢,防止设备损坏;可提高机械传动效率,且便于快速换辊,提高机组作业率。但液压压下装置对其缸筒、柱塞等制造精度要求较高,且对液压油的清洁度要求也很高。

正是由于液压压下装置的诸多优点,其不仅应用于冷轧生产线,还在现代化的热轧机、平整机中得到广泛应用。也正是由于其高响应速度、高精度位置控制的特点,在带钢冷轧生产线中的自动板形控制系统(ASC)中,可以通过调整轧机两侧液压压下装置的压下量,实现倾斜压下,消除带钢楔形缺陷。还可以通过编码器、接近开关记录支承辊转动的角位移,同时结合出口测厚仪的信号,反馈到AGC系统,测出轧制时因支承辊轴承偏心引起的带钢厚度误差,再通过对液压压下装置的控制消除该误差。

2 布置方式与结构特点

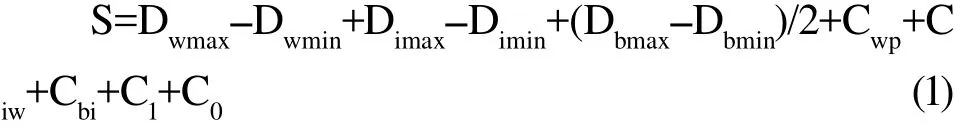

带钢冷轧机多为闭式机架,如图1所示,根据液压压下装置放置在机架窗口中的位置不同,可分为“压下式”和“压上式”。压下式比压上式工况更好,液压油不容易受到冷却液的污染。但压下式安装、拆卸不方便,需在机架外侧面设置悬挂横移装置以便其安装和拆卸。

图1 “压上式”、“压下式”液压压下装置的布置形式

图2 为某钢厂1750酸洗-冷连轧联合机组轧机中的压上式压下装置,主要由液压缸、电液伺服阀集成块、

位置传感器及压力传感器组成。

图2 某钢厂1750酸洗-冷连轧联合机组轧机 压上式液压压下装置结构图

液压缸为柱塞式液压油缸,主要由缸筒、柱塞、缸盖、多种密封、压板及防护罩等组成。缸筒材料为42CrMo锻制,并调质处理,内径镀厚度约0.03mm硬铬,最终精磨后表面粗糙度Ra≤0.2μm,内径圆柱度公差≤0.02mm。

柱塞材料为45钢锻制,并调质处理,杆外径镀厚度约0.03mm硬铬,最终精磨后表面粗糙度Ra≤0.2μm。活塞外径上加工多种密封及耐磨环的安装槽。柱塞杆、活塞、安装槽同心度公差≤0.03mm。

缸盖也是较重要的零件,由于须保证在极限位置或事故情况下时,能承受极大的压力,故要求其材料的力学性能较高。一般选用42CrMo(或强度、韧性更好的)材料锻制,并调质处理。内径上加工多种密封及耐磨环的安装槽,内径、安装槽同心度公差≤0.03mm。

密封、耐磨环的选用至关重要。一般冷轧机液压压下装置的额定工作油压为25MPa左右,试验压力为1.5倍的额定工作油压,约38MPa。密封不仅需保证无油泄漏、窜油现象,动密封还需尽量减小相对移动面上产生的摩擦力。摩擦力增大会降低液压缸的响应速度。一般冷轧机液压压下装置的最大静摩擦力不应大于其工作时压力的0.5%,而在一些高精度、高速冷轧机上,要求不得大于工作时压力的0.2%,且应在液压缸正常工作区域中测试,不应在极限位置测试。此外,密封需耐磨损,且满足装置的最大移动速度、启动频率、工作温度。

图3为上述液压压下装置的密封布置形式。其动密封为直线往复运动的液压组合密封件,选用特瑞堡品牌中的埃落特防尘圈、斯特封、格莱圈、斯莱圈-耐磨环组合在一起,起到了密封及减低摩擦的作用。组合密封分别装配在活塞外径、缸盖内径、法兰盖上。

图3 上述液压压下装置的密封布置形式

图4 为电液伺服阀集成块油路的原理示意。该集成块一般需要安装液压缸无杆腔的油口处,主要是为了减少油路长度,提高缸的固有频率。其主要由阀安装块、电液伺服阀、压力传感器、溢流阀、液控单向阀等组成。

图4 电液伺服阀集成块油路的原理示意

压力传感器属于机上检测元件,用来测量液压缸各油腔的压力。一般为压力继电器形式,可以将油压值转换成电信号输出。液压缸的有杆腔油口旁、电液伺服阀集成块内都装有压力传感器。

位移传感器属于机上检测元件,其分辨率、信号采集周期、非线性精度等要求较高。一般要求位置分辨率≤1μm,信号采集周期≤0.5ms。此外,位移传感器的安装形式也有多种,有安装在柱塞内的,即在柱塞中开孔,用于装磁环或传感器。有安装在缸的外部的,此时可通过一根圆柱形引出杆连接柱塞来反映位置,再利用位移传感器来检测引出杆的位置。引出杆与位移传感器的连接也有多种,由于此检测形式的直线距离较长,一般选用柔性连接,即利用液压缸、气缸或弹簧将位移传感器感应棒的端面顶住引出杆的端面以保持连接,图2中的安装方式就是利用气缸保持位移传感器感应棒与引出杆的连接。

此外,在液压缸结构、管路上还需要设计排气口。在调试阶段,需将油腔中混入的气体排出,防止影响系统刚性、反应速度。

3 主要参数计算

以上述压上式液压压下装置为例,主要说明该压下装置的液压缸行程、缸筒内径、壁厚、柱塞杆外径、液压缸固有频率的计算方法。

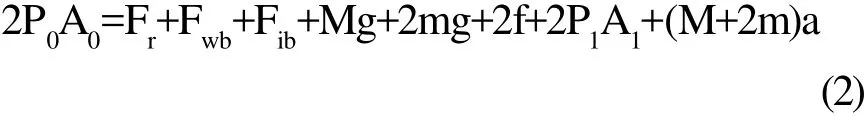

3.1 液压缸行程

液压缸行程与各轧辊的最大和最小辊径、各轧辊间的最大间隙等参数有关。该轧机为六辊冷轧机,其液压缸行程应为:

式中 S—液压缸行程

Dwmax—工作辊最大辊径,mm,取ø480;

Dwmin—工作辊最小辊径,mm,取ø425;

Dimax—中间辊最大辊径,mm,取ø550;

Dimax—中间辊最小辊径,mm,取ø485;

Dbmax—支承辊最大辊径,mm,取ø1 300;

Dbmin—支承辊最小辊径,mm,取ø1 150;

Cwp—下工作辊与轧制线的间隙 (最大辊径、最低位置时),mm,取50;

Ciw—下中间辊与下工作辊的间隙(均为最大辊径、最低位置时),mm,取5;

Cbi—下支承辊与下中间辊的间隙(均为最大辊径、最低位置时),mm,取5;

C1—柱塞杆与下支承辊轴承座(最低位置时)接触面的间隙,mm,取5;

C0—液压缸行程余量,即可将下辊系托起至轧制线以上的高度,mm,取15;

数据代入式(1)得:

S=480−425+550−485+(1300−1150)/2+50+5+5+5+15=275mm

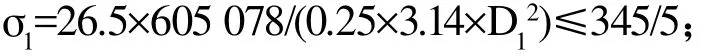

3.2 液压缸缸径、柱塞杆外径

该压下装置两侧的最大负载由最大轧制力、下工作辊及下中间辊最大正弯辊力、下工作辊装配&下中间辊装配&下支承辊装配(简称下辊系)的重力、柱塞重力、柱塞与缸之间的最大摩擦力、有杆腔侧回油阻力,以及压下时加速引起的惯性力组成。其受力平衡方程如下:

式中 P0—无杆腔油压最大工作压力,MPa,取其高压系统最大工作压力26.5 MPa;

A0—无杆腔侧柱塞受压力的有效面积,mm2;

Fr—最大轧制力,N,取其大轧制力27 400 000 N;

Fwb—下工作辊最大正弯辊力,N,两侧轴承座共1 200 000 N;

Fib—下中间辊最大正弯辊力,N,两侧轴承座共1 400 000 N;

M—下辊系的质量,kg,取60 000 kg;

g—重力加速度,m/s2,取9.8 m/s2;

m—柱塞的质量,kg,取2 500 kg;

f—柱塞与缸壁间的最大摩擦力,N,取f=0.5%×P0A0;

P1—有杆腔最大回油背压,MPa,取其回油背压3.9 MPa;

A1—有杆腔侧柱塞受压力的有效面积,mm2;

a—轧制时压下最大加速度,m/s2,根据系统的阶跃响应,取0.25 m/s2;

由于在驱动柱塞向下运动时,通常无杆腔也会有一定的回油阻力。因此柱塞杆侧需要一定的油压面积,保证有杆腔在进油工作时能驱动柱塞。此时柱塞与缸壁之间的最大摩擦力仍取工作压力的0.5%,其受力需满足下列不等式:

式中 P2—无杆腔最大回油背压,MPa,取其回油背压3.9 MPa;

P3—有杆腔油压最大工作压力,MPa,取14 MPa;

数据代入式(2)、式(3)得:

2×26.5A0≥27 400 000+1 200 000+1 400 000+60 0 00×9.8+2×2 500×9.8+2×3.9×A0/(0.995×14)+2×0.5%×26.5 A0+60 000+2×2 500×0.25;

得:A0≥587508 (mm2),初取A0=587508 (mm2);

考虑到无杆腔含直径d为60mm引出杆,其截面积A2=πd2/4=3.14×602/4=2826 (mm2);

因此初取:A=A0+A2=587 508+2 826=590 334(mm2)

式中 A—柱塞直径面积,mm2;

D—柱塞直径或液压缸内径,mm,实际液压缸内径要比柱塞直径大2mm左右,视所选品牌的密封、耐磨环的要求决定;

得:D≥867 (mm),考虑到柱塞周边倒角,圆整后取D=880 (mm);

因此:A0=A−A2=π(D2−d2)/4=3.14×(8802−602)/4=60 5078 (mm2);

根据式(3)得:A1≥169 405(mm2),初取A1=169 405(mm2)

式中 D1—柱塞杆外径,mm;

另外,需尽量减小有杆腔的液压油体积,以提高缸的固有频率。

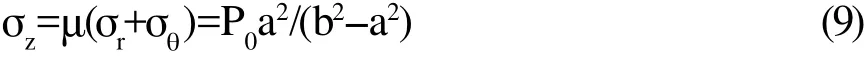

3.3 柱塞杆外径的强度校核

由于该液压缸行程仅为275mm,柱塞杆外径要比其行程大得多,不属于柔性细长压杆,故无需考虑柱塞杆受压时的稳定性,仅考虑其受压时的强度。柱塞杆的最小直径需满足第一强度理论:

式中σ1,σ2,σ3—柱塞杆的三个主应力,MPa,σ2=σ3=0 MPa;

[σ]—柱塞杆材料许用应力,MPa,[σ]=σs/n;

σs—柱塞杆材料的屈服强度,MPa,取345 MPa;

n—柱塞杆的强度安全系数,一般取5;

数据代入(6) 得:

得:D1≥544 (mm),实际设计值为D1=740 (mm),故满足强度要求。

3.4 液压缸缸筒壁厚、底厚

该缸体的壁厚可按厚壁圆筒只受均匀内压的情况求解。应力最大点发生缸筒中间区域的内壁上,其所受应力(无剪应力)为:θ

可认为缸筒轴向无应变,根据广义Hooke定律和平面应变条件,取松泊比σ=0.5,则:

因为σr、σθ、σz同为主应力,故可得σ1=σθ,σ2=σz,σ3=σr。根据第四强度理论:

式中 σr—缸筒内壁上径向应力,MPa;

σθ—缸筒内壁上周向应力,MPa;

σz—缸筒内壁上轴向应力,MPa;

a—缸筒内圆半径,mm,a=D/2=440 (mm);

b—缸筒外圆半径,mm;

σ1、σ2、σ3—缸筒内壁上的三个主应力,σ1>σ2>σ3,MPa;

[σ]—缸筒材料的许用应力,MPa,[σ]=σg/n;

σs—缸筒材料的屈服强度,MPa,取550 MPa;

n—缸筒的强度安全系数,一般取5;

得:b≥576.4(mm);实际设计时取b=580(mm),故满足要求;

则:缸的最薄处壁厚T0=b−a=580−440=140 (mm)。

该缸筒的底板与周壁是整体锻制加工而成,底板厚度可按无支承圆盘承压受均匀内压的情况近似求解,公式如下:

式中 T1—缸的底板厚度,MPa;

[σ]—缸筒材料许用应力,MPa,与缸壁相同;

数据代入(4-12)得:

3.5 液压缸的固有频率

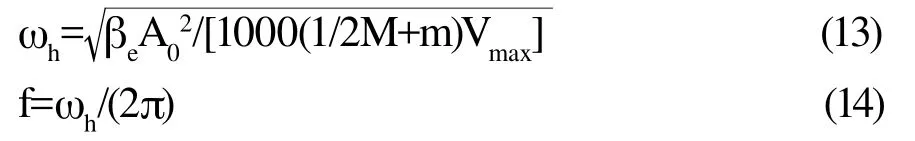

在通过三位四通伺服阀控制液压缸柱塞动作中,有杆腔回油是不经过伺服阀的,回油是通过另外单独油路控制的,且回油阻力与进口压力比较小,可忽略。因此可近似作为单作用缸来计算其固有频率,公式如下:

式中 ωh—液压缸固有圆频率,rad/s;

βe—液压油的容积弹性模数,Pa;取矿物油的容积弹性模数1×109Pa;

Vmax—当柱塞达最大行程时,无杆腔(含油口至伺服阀管路中)液压油体积,mm3;

f—液压缸固有频率,Hz;

由于伺服阀块安装在缸壁外侧,可忽略油口至伺服阀管路中液压油体积。则:

数据代入(13、14、15)得:

一般该液压缸的固有频率与其AGC系统的截止频率应满足下列要求:

式中 ωc—系统截止圆频率,rad/s,该系统截止频率为12Hz,ωc=2π×12;

则:ωc/(0.2~0.3)=2×3.14×12/(0.2~0.3)=251.2~376.8(rad/s),故ωh满足要求。

4 结论

本文结合应用实例,对液压压下装置进行了结构分析、主要参数计算。给出了液压缸密封、位移传感器的布置形式,以及液压缸的行程、内径、壁厚、底厚、柱塞杆径、固有频率计算方法,为国内自主设计冷轧生产线提供了液压压下装置的设计理论与实际应用依据。

[1] 邹家祥. 轧钢机械[M]. 北京:冶金工业出版社.2005.

[2] 傅作宝. 冷轧薄钢板生产[M]. 北京:冶金工业出版社. 2005.

[3] 刘介. 冷轧生产自动化技术[M]. 北京:冶金工业出版社. 2008.

[4] 赵家骏,魏立群. 冷轧带钢生产问答[M]. 北京:化学工业出版社. 2004.

[5] 冶金工业部有色金属加工设计研究院. 板带车间机械设备设计 上册[M]. 北京:冶金工业出版社. 1981.

[6] 西德钢铁工程师协会. 冷轧带钢生产[M]. 北京:机械工业出版社. 1983.

[7] Huzyak P, Gerper T L. Design and application of hydraulic gap control system[J]. Iron and Steel Engineer.1984,61(8):13-20.

[8] Oren E C. Automotive materials and technologies for the 21st century [A]. 39TH MWSP CONF PROC[C].ISS, 1998:639- 643.