从废旧高温合金中浸出镍钴的实验研究

行卫东,范兴祥, ,董海刚 ,吴跃东,赵家春 ,安中庆,李博捷,童伟锋,吴晓峰

(1. 昆明贵金属研究所,云南 昆明,650106;2. 贵研铂业股份有限公司,云南 昆明,650106;3. 稀贵金属综合利用新技术国家重点实验室,云南 昆明,650106)

镍和钴具有优良的物理化学性能和机械性能,具有耐高温、耐腐蚀、高强度和强磁性等特点,在航空、航天以及其他相关工业部门的高温合金等新材料[1]生产中起着关键性作用。随着我国航空航天事业不断发展,对高温合金的需求越来越大,其中对镍和钴的需求日益增加,而镍和钴矿产资源的日益匮乏,因而对废旧高温合金中镍和钴资源的二次回收显得尤为重要,但是,在我国高温合金料的回收循环再利用却还处于一个较低水平,导致很多优质资源浪费[2]。目前提取镍和钴的主要方法有:在硫酸、盐酸、硝酸等体系下采用常压酸浸和高压酸浸或氨法加压浸出;氯气浸出镍钴等[3−12],还有采用硫化物沉淀法[13−14];电解沉积法[15−16]等湿法工艺;采用碳热还原[17];酸焙烧后浸出[18]等火法或火法与湿法相结合的工艺。这些工艺主要是针对各种原矿、废旧离子电池、废旧催化剂等原料,用来处理废旧高温合金物料的较少。本文针对废旧高温合金物料,提出熔炼—雾化喷粉—常压硫酸浸出的工艺,重点研究影响镍和钴浸出的各种因素,旨在确定最佳的工艺条件,为废旧高温合金综合利用镍钴提供参考。

1 试验

1.1 试验物料

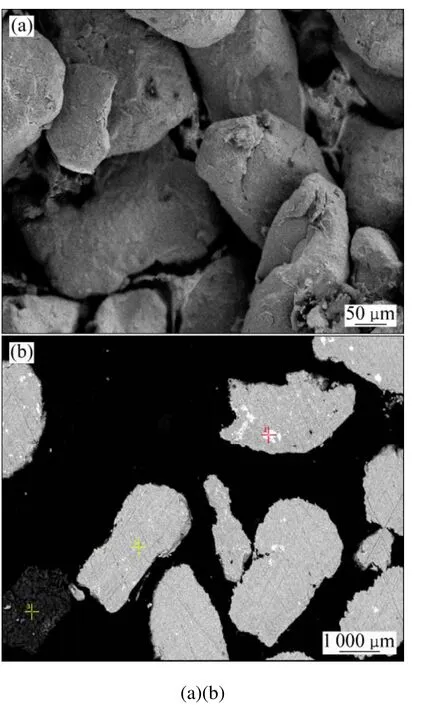

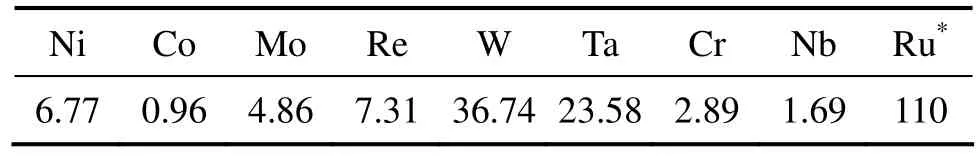

废旧高温合金物料的主要组成元素如表1所示,采用扫描电镜对废旧高温合金物料进行表征,结果见图 1。从图 1(a)可看出:废旧高温合金物料的形貌不规整,颗粒粒度不一,从图1(b)可以看出:Ta,Nb和W等被镍钴等包覆在内部。采用X线衍射对废旧高温合金物料进一步表征,结果见图2。从图2可以看出:该废旧高温合金的主要元素为Co,W,Mo,Ta和Al等与Ni形成固溶体。

表1 废旧高温合金物料元素分析结果(质量分数)Table 1 Chemical compositions of waste superalloys %

1.2 试验设备

试验中选用的设备有:全固态超音频感应加热设备(成都市金牛区华安达高中频设备厂制造,型号为CYP−40);冷雾化制粉设备(贵研铂业股份有限公司制造,型号为LWH−6);振动磨样机(武汉探矿机械厂制造,型号为XZM−100);多功能数显电动搅拌器(巩义市予华仪器有限责任公司制造,型号为DW−3);电热套(巩义市予华仪器有限责任公司制造,型号为118305);双配套循环水式多用真空泵(巩义市予华仪器有限责任公司制造,型号为SHZ−2000);以及滤纸、洗瓶、玻璃棒、pH试纸、50 mL容量瓶、温度计烧杯、量筒。

图1 废旧高温合金粉末的SEM照片Fig. 1 SEM images of waste superalloys

图2 废旧高温合金XRD衍射分析结果Fig. 2 XRD pattern of waste superalloys

分析检测设备:X线衍射仪(XRD)(日本理学公司制造,型号为D/max−2200);电子扫描显微镜(SEM)(日立高新技术(上海)国际贸易有限公司制造,型号为S−3400N);原子吸收光谱仪(日立高新技术(上海)国际贸易有限公司制造,型号为Z-2300);X荧光光谱仪(赛默飞世尔科技制造,型号为ARL3460)。

1.3 试验方法

1.3.1 试验工艺流程

废旧高温合金浸出镍、钴工艺流程如图3所示。

图3 废旧高温合金浸出镍和钴的工艺流程图Fig. 3 Flow sheet of leaching Ni and Co from waste superalloys

1.3.2 试验方法

试验在900 mL烧杯中进行,加入稀硫酸,加热,配置可变速式搅拌器,称取一定量的废旧合金物料,待试验温度达到后,并伴随机械搅拌的状态下,加入物料,反应结束后过滤,洗涤,滤渣烘干、称质量待检测用,浸出液量体积,并分析浸出渣和浸出液中Ni和Co的含量,计算出镍和钴的浸出率。

1.3.3 试验原理

根据废旧合金物料的成分以及镍、钴、铁都以金属的状态存在,采用硫酸进行浸出,浸出过程中,金属镍、钴、铁、铝、铬与硫酸反应生成硫酸盐,并产生氢气,浸出过程中化学反应主要有以下反应:

2 结果讨论

2.1 酸浸温度对浸出率的影响

图4所示为酸浸温度对镍钴浸出率的影响。试验条件如下:硫酸质量分数为40%,硫酸加热到试验温度,加入一定量粒径为120~180 μm物料,反应时间为5 h,搅拌速度为250 r/min。由图4可看出:酸浸温度对浸出率的影响非常明显,随着温度的升高,浸出率增长幅度非常明显。这是因为随着温度的升高,硫酸的活度不断增强,分子运动加快,活化分子数增多,有效碰撞次数增多,有效提高了化学反应速率。但由于硫酸加热到85 ℃时,镍钴浸出率已经达到96%以上,再继续加热,镍钴浸出率虽然还在上升,但上升比较缓慢,能耗会相应增加,所以,为减少能耗,选择85 ℃为最佳实验温度。

图4 酸浸温度对镍和钴浸出率的影响Fig. 4 Effect of temperature on leaching rate of nickel and cobalt

2.2 浸出时间对浸出率的影响

在反应温度为85 ℃,硫酸质量分数为40%下,称取一定量的120~180 μm物料,搅拌速度为250 r/min时考察浸出时间对镍钴浸出率的影响,结果如图5所示。由图5可以看出:镍钴的浸出率在反应初期增长幅度表现尤为明显,延长时间能有效提高物料与硫酸接触的时间,达到充分反应;当浸出时间达到5 h时,镍浸出率达到 96.68%,钴浸出率达到 96.63%,之后再延长时间,镍钴浸出率增长相对缓慢,镍钴浸出过程基本完成,确定浸出时间为5 h。

不同浸出时间时浸出渣与原料的 XRD对比分析结果见图6。从图6可以明显看出:随着浸出时间的延长,镍的固溶体(含有Co和Al等)的峰不断减弱,从而可知物料中Ni和Co的含量不断减少,达到了浸出的效果。同时其他元素诸如Ta、W的峰则相对增强,说明在渣中其含量相对升高,并有些新的物相或固溶体生成。

图5 浸出时间对镍和钴浸出率的影响Fig. 5 Effect of leaching time on leaching rate of nickel and cobalt

图6 不同浸出时间时浸出渣与原料的XRD对比分析图Fig. 6 XRD patterns of material and leaching residue at different time

2.3 硫酸初始质量分数对浸出率的影响

固定酸浸温度为85 ℃,浸出时间为5 h,搅拌速度为250 r/min时,称取一定量粒径为120~180 μm的物料,考察硫酸质量分数对镍钴浸出率的影响,结果如图7所示。由图7可知:硫酸质量分数越高越有利于镍钴的浸出,因为硫酸质量分数升高,单位体积中与物料颗粒反应的硫酸的活化分子增多,有效提高了反应速率。随着硫酸质量分数不断增加,当质量分数达到40%时,浸出率达到96%以上,浸出率基本趋于平缓,变化不明显,再考虑到硫酸质量分数越高对设备腐蚀越严重,能耗也越来越大,所以,选择浓度40%为最佳试验浓度。

2.4 搅拌速度对浸出率的影响

图8所示为固定硫酸质量分数为40%,浸出时间为5 h,酸浸温度为85 ℃,称取一定量粒径为120~180 μm废旧合金物料,在不同搅拌速度的试验条件下,浸出镍钴的试验结果。从图8可以看出:随着搅拌速度不断调高,镍钴的浸出率增长幅度非常明显,因为加强搅拌能减小扩散层的厚度,可以加快硫酸溶液与物料颗粒的传质速度;当搅拌速度达到250 r/min时,镍钴浸出率达到最高值,之后再加大搅拌速度,浸出率反而下降,由于搅拌速度过大,反而使物料贴附在烧杯壁,随着溶液打旋,不能得到充分搅拌,因而镍钴浸出率反而减小,所以,选择搅拌速度 250 r/min为最优值。

图7 硫酸初始质量分数对镍和钴浸出率的影响Fig. 7 Effect of sulfuric acid concentration on leaching rate of nickel and cobalt

图8 搅拌速度对镍和钴浸出率的影响Fig. 8 Effect of stirring speed on leaching rate of nickel and cobalt

2.5 合金粒度对浸出率的影响

在固定酸浸温度为85 ℃,硫酸质量分数为40%,浸出时间为5 h,称取一定量粒径为120~180 μm的废旧合金物料,搅拌速度试验条件下,考察不同的粒度对镍钴浸出的影响,结果见图9。

图9 粒度对镍和钴浸出率的影响Fig. 9 Effect of size on leaching rate of nickel and cobalt

从图9可以看出:随着粒度不断减小,镍钴的浸出率不断提高,粒度达到75~96 μm时,镍钴浸出率就可以达到98%以上,再减小物料粒度,在反应过程中物料会发生团聚现象,浸出率已经趋于平缓,增长幅度不明显。所以,从实际试验考虑,制备粒度为75~96 μm的物料,成本会有所增加,设备损坏也有所提高,而制备120~180 μm相对容易,而已镍钴浸出率已经达到96%以上,达到实际生产的需求,所以选择120~180 μm为最优物料粒度。

3 综合实验

通过实验,确定了在硫酸浸出温度为85 ℃,浸出质量分数为 40%,浸出时间为 5 h,搅拌速度为 250 r/min,物料粒度为120~180 μm的实验条件下,镍和钴的浸出率分别为 96.68%和 96.63%,浸出渣中镍的钴的质量分数分别为 6.77%和 0.96%。浸出渣中主要元素化学分析结果如表2。

结合图10与图1(a)比较可以看出:颗粒明显变得细小,镍钴等的包覆层已经消失,浸出渣中W和Ta等显露出来,成为主要成分。从图11也可以看出:镍钴等固溶体的峰明显减弱,说明硫酸浸出之后物料中的镍、钴、铝等主要元素已经基本完全浸出,W和Ta等元素的峰明显突出,使W和Ta达到了富集的效果,为后续回收W和Ta等元素提供了良好的准备。

表2 浸出渣中主要元素分析结果(质量分数)Table 2 Chemical compositions of leaching residues %

图10 浸出渣的SEM形貌Fig. 10 SEM graph of leaching residues

图11 浸出渣的XRD分析结果Fig. 11 XRD pattern of leaching residues

4 结论

(1) 通过对于废旧高温合金采用硫酸浸出进行研究,得到了合理的浸出工艺参数:浸出温度为85 ℃,浸出质量分数为40%,浸出时间为5 h,搅拌速度为250 r/min,物料粒度为120~180 μm。在此实验条件下,镍浸出率能达到96.68%,钴浸出率达到96.63%。

(2) 镍钴基本能浸出完全,说明提出的工艺是可行的,对废旧高温合金综合回收镍和钴提供了一定的借鉴作用。

[1]李爱兰, 曾變榕, 曹腊梅. 航空发动机高温材料的研究现状[J]. 材料导报, 2003, 17(2): 26−28.LI Ailan, ZENG Xierong, CAO Lamei. Current status of reseach on high temperatature metarials for advanced aircraft engines[J].Materials Review, 2003, 17(2): 26−28.

[2]苏庆伦, 史战旺, John Hunsaker. 我国高温合金循环利用的现状与思考[J]. 有色金属再生与利用, 2006(4): 19−20.SU Qinglun, SHI Zhanwang, John Hunsaker. Status and consideration of recycling of superalloys in our country[J].Non-ferrous Metals Recycling and Utilization, 2006(4): 19−20.

[3]SHEN Yongfeng, XUE Wenying, NIU Wenyong. Recovery of Co(Ⅱ)and Ni(Ⅱ) from hydrochloric acid solution of alloy scrap[J]. Transaction of Nonferrous Metals Society of China,2008, 18: 1262−1268.

[4]LI Jinhui, LI Xinhai, HU Qiyang. Study of extraction and purification of Ni, Co and Mn from spent battery material[J].Hydrometallurgy, 2009, 99: 7−12.

[5]van Tonder G J, Cilliers P J. Cobalt and nickel removal from zinc or impure electrolyte by molecular recognition technology(MRT)-pilot plant demonstration[J]. The Journal of the South African Institute of Ming an Metalleurgy, 2002(2):11−18.

[6]喻正军, 冯其明, 欧乐明, 等, 常压下硫酸体系中钴冰铜的浸出[J]. 中南大学学报(自然科学版), 2006, 37(4): 675−679.YU Zhengjun, FENG Qiming, OU Leming. Leaching of cobalt bearing metallic matte in sulfhuric acid at normal pressure[J].Journal of Central South University (Science and Technology),2006, 37(4): 675−679.

[7]Rane M V, Bafna V H, Sadanandam R. Recovery of high purity cobalt from spent ammonia cracker catalyst[J]. Hydrometallurgy,2005, 77: 247−251.

[8]郑雅杰, 滕浩, 闫海泉. 硝酸氧化浸出难冶炼高砷钴矿[J]. 中国有色金属学报, 2010, 20(7): 1418−1423.ZHENG Yajie, TENG Hao, YAN Haiquan. Nitric acid oxidation leaching og cobalt from refractory high-arenic cobalt ores[J].The Chinese Journal of Nonferrous Metals, 2010, 20(7):1418−1423.

[9]康南京. 我国镍钴冶炼应用热压浸出技术的进展[J]. 中国有色冶金, 1995, 24(2): 1−7.KANG Nanjing. Development of application of hot pressure leaching technology in recovery of nickel and cobalt in China[J].China Nonferrous Metallurgy, 1995, 24(2): 1−7.

[10]刘建华, 张焕然, 王瑞祥. 氨法加压浸出钴铜氧化矿工艺[J].稀有金属, 2012, 36(1): 149−153.LIU Jianhua, ZHANG Huanran, WANG Ruixiang. Process of ammonium leaching oxidation ore of cobalt and copper at high pressure[J]. Chinese Journal of Rare Metals, 2012, 36(1):149−153.

[11]Shen Y F, Xue W Y, Li W. Selective recovery of nickel and cobalt from cobalt-enriched Ni-Cu matte by two-stage counter-current leaching[J]. Separation and Purification Technology, 2007, 60: 113−119.

[12]侯小川, 肖连生, 高从堦. 从废高温镍钴合金中浸出镍和钴的试验研究[J]. 湿法冶金, 2009, 28(3): 164−169.HOU Xiaochuan, XIAO Liansheng, GAO Congjie. Experimental study on leaching of nickel and cobalt from waste high-temperature Ni-Co alloys[J]. Hydrrometallurgy of China,2009, 28(3): 164−169.

[13]周雍茂, 胡宝磊. 从钴冰镍浸出液中回收镍钴[J]. 有色金属(冶炼部分), 2012, 6: 11−13.ZHOU Yongmao, HU Baolei. Nickel and cobalt recovered from cobalt-nickel matte leaching lixivium[J]. Nonferrous Metals(Extractive Metallurgy), 2012, 6: 11−13.

[14]XU Yanbin, XIE Yanting, LIU Junshen. Enrichment of valuable metals from the sulfuric acid leach liquors of nickeliferous oxide ores[J]. Hydrometallurgy, 2009, 95(1/2): 28−32.

[15]Pradhan N, Singh P, Tripathy B C. Electrowining of cobalt from acidic sulphate solutions-effect of chloride ion[J]. Minerals Engineering, 2001, 14(7): 775−783.

[16]张外平. 电溶法处理低钴硬质合金废料的研究[J]. 硬质合金,2006, 23(2): 107−109.ZHANG Waiping. Study on the processing of low-co cemented carbide scraps by electrochemical method[J]. Cenmented Carbide, 2006, 23(2): 107−109.

[17]Jones R T, Denton G M, Reynolds Q G. Recovery of cobalt from slag in a DC arc furnace at chambishi, zambia[J]. The Journal of the South African Institute of Mining and Metallurgy, 2002(1/2):5−10.

[18]Arslan C, Arslan F. Recvery of copper,cobalt and zinc from copper smelter an converter slags[J]. Hydrometallurgy, 2002,67(1/2/3): 1−7.